国外某高硫铁矿提铁降硫试验研究①

马崇振

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

我国是最大的铁矿石消费国,除国内矿山大量开采外,每年仍需从澳大利亚、南美等地进口大量铁矿石。 世界铁矿资源经过数十年大规模开采,高品质资源已寥寥无几,铁矿资源整体呈现贫、细、杂的特点。 对低品质、高杂质铁矿资源进行开发利用显得尤其重要[1]。

众所周知,铁精矿中硫含量超标会严重影响后续冶炼工序及质量。 据统计,铁精矿中硫含量每增加0.1%,高炉冶炼焦比增加5%[2]。 磁黄铁矿磁性、比重与磁铁矿相似,裸露于空气中易氧化,导致其可浮性很差,磁铁矿和磁黄铁矿的高效分离成为重要的研究方向之一[3],也取得了一定成果[4-9]。

本文以国外某高硫铁矿为研究对象,根据矿石特性,采用阶段磨矿-阶段磁选进行铁矿石提铁,获得高硫铁粗精矿,进而使用反浮选脱硫工艺,进一步提铁降杂,以期获得高品质铁精矿。

1 矿石性质

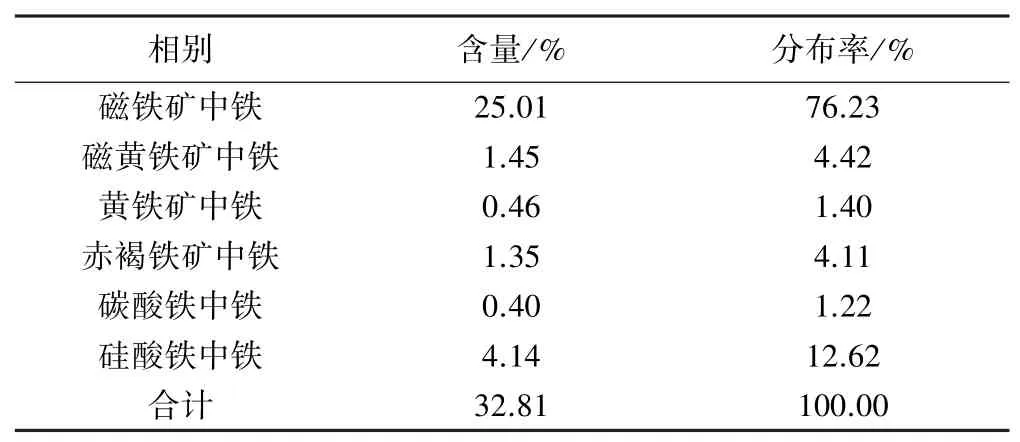

试验样品为国外某磁铁矿石(以下简称原矿),原矿主要化学成分分析结果见表1,铁物相分析结果见表2,硫物相分析结果见表3。 从表1 ~3 可以看出:原矿中主要成分为Fe、SiO2和Al2O3。 原矿中硅酸铁中铁为不可利用铁;碳酸铁及赤褐铁矿中铁属于难回收铁;磁黄铁矿及黄铁矿中铁均为硫化铁;硫化铁中硫是有害杂质,需去除。

表1 原矿主要化学成分分析结果(质量分数)/%

表2 铁物相分析结果

表3 硫物相分析结果

2 试验方法

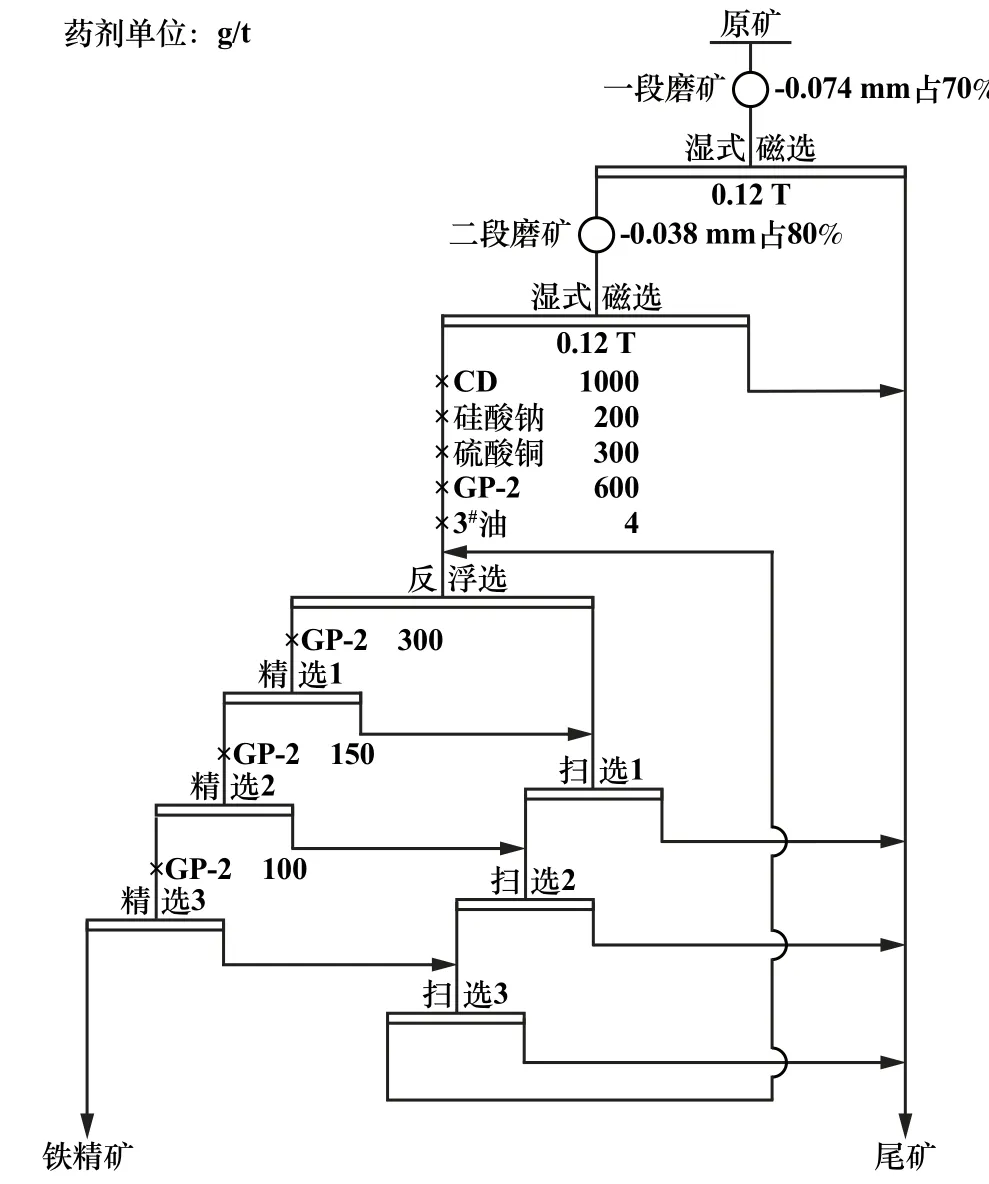

根据前期“磁选-浮选”工艺试验和“浮选-磁选”工艺试验等多方案探索,初步认定先磁选后浮选流程用于该磁铁矿的提铁降硫分选效果较好。 根据原矿工艺矿物学性质与特点,借鉴国内外磁铁矿脱硫选矿生产实践经验,初步确定选矿原则流程为:磨矿-湿式磁选-反浮选,原则流程见图1。

图1 试验原则流程

3 试验结果与讨论

3.1 磨矿-磁选试验

3.1.1 磨矿细度试验

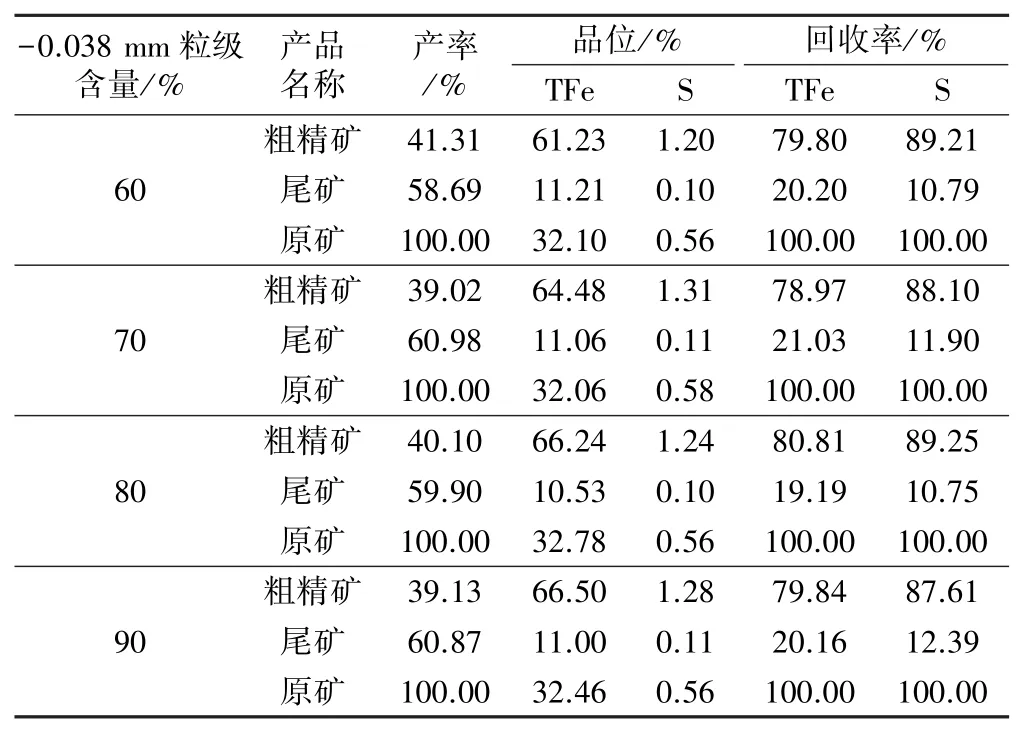

磨矿设备为Φ200 mm×300 mm 圆筒型棒磨机,每批试验样品质量1 000 g,磨矿浓度70%;磁选设备为CRIMMΦ400-300 电磁式圆筒磁选机,给矿浓度25%,圆筒转速25 r/min。 进行了二段磨矿细度条件试验,试验流程见图2,结果见表4。 由表4 可知,磨矿细度对选别指标有一定影响,随着二段磨矿细度增加,磁精矿铁品位从61.23%升高到66.50%;磨矿细度达到-0.038 mm 粒级占80%以后,铁品位及回收率变化不明显。 考虑到磨矿成本,确定二段磨矿细度为-0.038 mm粒级占80%。

图2 磨矿细度试验流程

表4 二段磨矿细度试验结果

3.1.2 磁场强度试验

按图2 所示流程,在二段磨矿细度-0.038 mm 粒级占80%条件下,进行了二段磁选磁场强度试验,结果见表5。 由表5 可知,随着二段磁场强度增加,磁精矿产率从38.13%升高到41.42%,铁品位从66.50%降低到64.76%;精矿中硫含量受磁场强度影响不明显。考虑到设备加工成本和原矿适应性,初步确定二段弱磁选磁场强度为0.12 T。

表5 二段磁选磁场强度试验结果

3.2 浮选试验

影响浮选的因素主要有调整剂、捕收剂、抑制剂和活化剂等,本次试验主要探索粗选调整剂、捕收剂、抑制剂和活化剂用量对分选指标的影响。 以二段磨矿-二段磁选所得精矿作为浮选给矿进行试验,试验设备为实验室型浮选机,试验流程见图3。 其中调整剂CD的主要官能团为—SO42-,捕收剂GP-2 为组合药剂,其主要官能团为二者均为长沙矿冶研究院有限责任公司自主开发的药剂。

图3 浮选试验流程

3.2.1 调整剂CD 用量试验

按图3 所示流程,在活化剂硫酸铜用量300 g/t、捕收剂GP-2 用量800 g/t、抑制剂硅酸钠用量300 g/t、起泡剂3#油用量4 g/t 条件下,进行了调整剂CD 用量试验,结果见表6。 从表6 可以看出,CD 用量1 000 g/t 时,精矿中硫含量可降至较低水平,继续增加CD 用量,精矿中硫含量降低不明显。 综合考虑,选择CD 用量1 000 g/t。

表6 调整剂CD 用量试验结果

3.2.2 捕收剂GP-2 用量试验

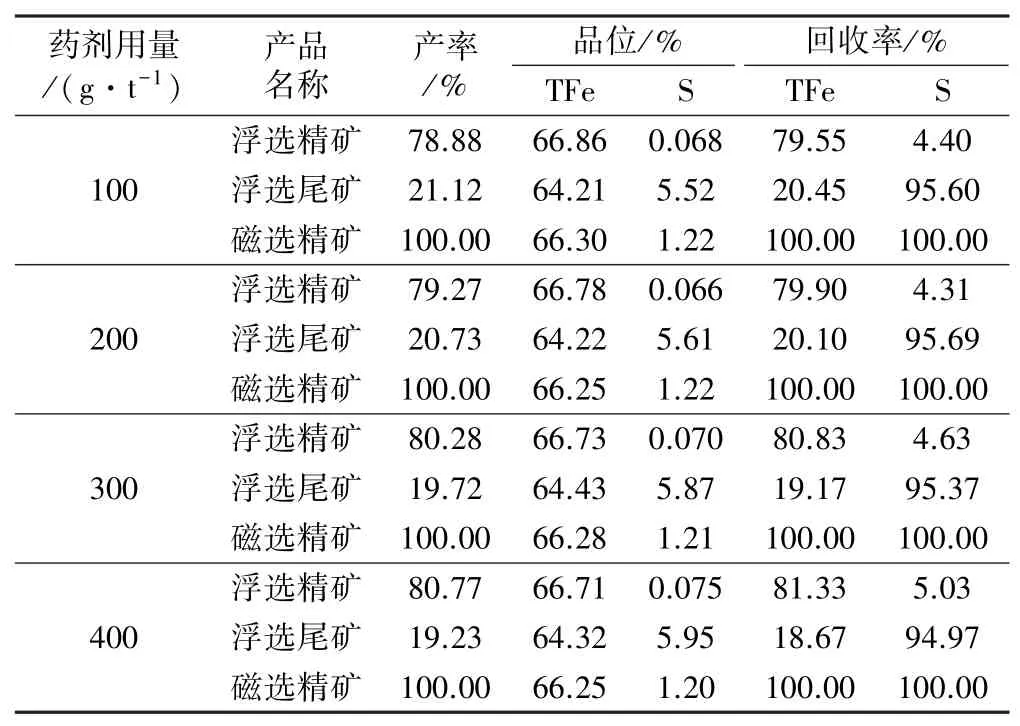

CD 用量1 000 g/t,其他条件不变,进行了捕收剂GP-2 用量试验,结果见表7。 从表7 可以看出,GP-2用量从600 g/t 增加至800 g/t 时,精矿中硫含量增加幅度较大。 本次浮选主要目的是脱硫,选择捕收剂GP-2 用量600 g/t。

表7 捕收剂GP-2 用量试验结果

3.2.3 抑制剂用量试验

捕收剂GP-2 用量600 g/t,其他条件不变,进行了抑制剂硅酸钠用量试验,结果见表8。 从表8 可以看出,硅酸钠用量200 g/t 时,精矿中硫含量可以降至较低水平,之后继续增加硅酸钠用量,精矿中硫含量有增加趋势。 综合考虑,选择硅酸钠用量200 g/t。

表8 抑制剂硅酸钠用量试验结果

3.2.4 活化剂用量试验

硅酸钠用量200 g/t,其他条件不变,进行了活化剂硫酸铜用量试验,结果见表9。 从表9 可以看出,硫酸铜用量从300 g/t 增加至400 g/t 时,精矿中硫含量增加幅度较大。 本次浮选主要目的是脱硫,选择硫酸铜用量300 g/t。

表9 活化剂硫酸铜用量试验结果

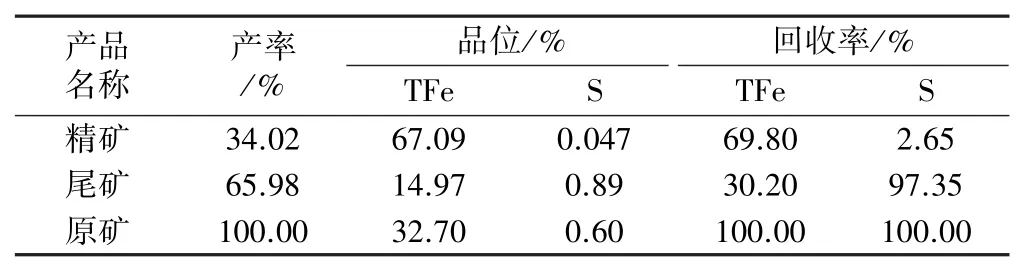

3.3 闭路试验

在条件试验基础上,进行了实验室小型闭路试验。试验流程见图4,结果见表10。 采用阶段磨矿-阶段磁选、磁选精矿反浮选脱硫工艺流程,可获得产率34.02%、铁品位67.09%、铁回收率69.80%、硫含量0.047%的铁精矿产品。

图4 闭路试验流程

表10 闭路试验结果

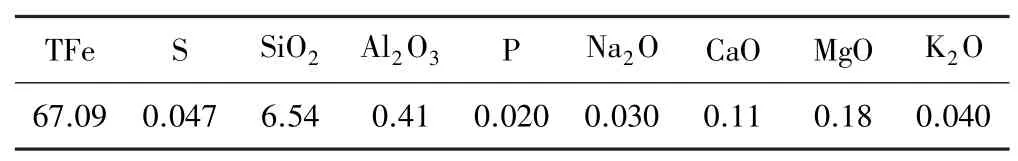

3.4 产品质量分析

铁精矿主要成分分析结果见表11。 由表11 可知,铁精矿中主要成分为Fe 和SiO2,有害杂质硫和磷含量很低,属于品质较高的铁精矿产品。

表11 铁精矿主要成分分析结果(质量分数)/%

4 结 语

1) 原矿属于含硫高的铁矿。 原矿主要有用矿物为磁铁矿,伴生有少量赤褐铁矿、磁黄铁矿、黄铁矿等矿物;主要脉石矿物为石英、铁质硅酸盐。

2) 影响该矿石回收的主要因素有三,一是原矿中磁铁矿和磁黄铁矿嵌布粒度很细,磨矿细度-0.038 mm粒级占80%左右时,磁黄铁矿和磁铁矿方能达到理想的解离度;二是磁黄铁矿和磁铁矿磁性相近,仅依靠磁选很难将其分离;三是磁黄铁矿磁性强,可浮性差,仅采用常规捕收剂很难达到有效降硫的目的。

3) 全流程试验采用阶段磨矿-阶段磁选进行抛尾,得到铁粗精矿,进而采用“一粗三精三扫”反浮选流程进行脱硫,最终可获得产率34.02%、铁品位67.09%、铁回收率69.80%、含硫0.047%的铁精矿。