四川某晶质石墨矿选矿试验研究①

孔德才, 陈 超, 朱 颖, 吴得强, 郑 娟, 龙 波

(1.四川省地质矿产勘查开发局一〇六地质队,四川 成都 611130; 2.四川省战略矿产资源勘查利用研究院,四川 成都 611130)

石墨具有良好的耐高温性、导电导热性、化学稳定性和抗热震性,广泛应用于航空航天、国防军工、高端装备制造、新能源、新材料等诸多领域,并成为电极电刷、耐火材料、铅笔等传统领域的重要原料[1-5]。

某晶质石墨矿位于我国西南地区重要的晶质石墨矿产地四川省攀枝花市仁和区,属区内典型中大鳞片晶质石墨矿[6-7],为进一步研究区内同类型石墨矿选冶性能,对该矿区石墨矿进行了实验室半工业扩大连续试验,获得了连续、稳定、准确可靠的扩大连续选矿工艺参数,分选出高回收率、高固定碳含量的石墨精矿。

1 原矿性质

3 个样品分别取自采集区东(1#样品)、西(2#、3#样品)两个矿段地表矿。 样品经破碎、高压辊磨、1 mm筛分,制得试验用样品,其中1#样品用于扩大连续试验,2#和3#样品用于低品位矿流程验证试验,为后期矿山开采低品位矿提供前期技术储备。 3 个样品碳含量分别为5.50%、4.76%、3.19%。

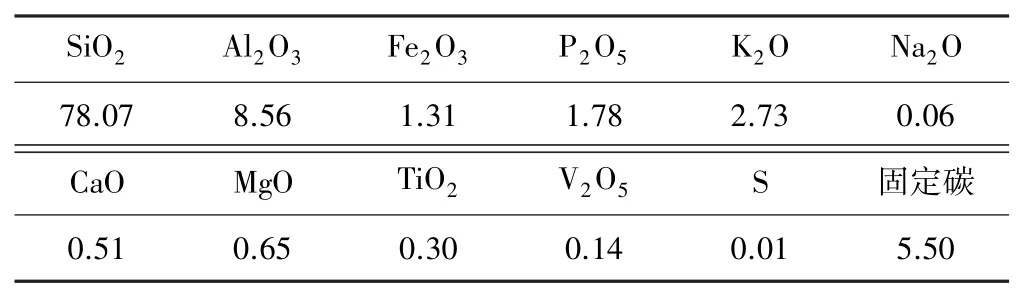

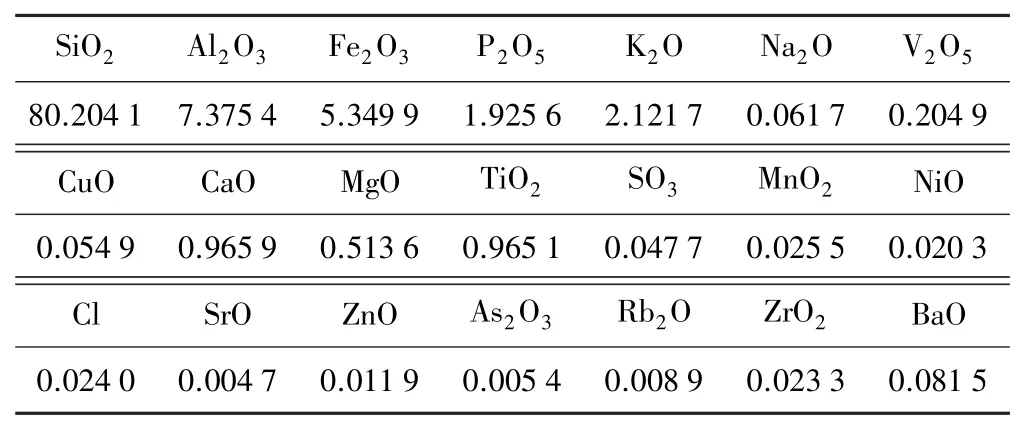

1#样品主要化学元素组成见表1,主要矿物组成见表2。

表1 1#样品主要化学元素组成(质量分数)/%

表2 1#样品矿物组成(质量分数)/%

显微镜下观察,石墨鳞片主要为变晶结构、片麻状构造。 主要矿物为石墨、石英、黑云母、白云母、长石类,还有少量石榴石、黄铁矿、磁铁矿、磷灰石、高岭石、绿泥石等。 其中石墨为目的矿物,其余为脉石矿物。

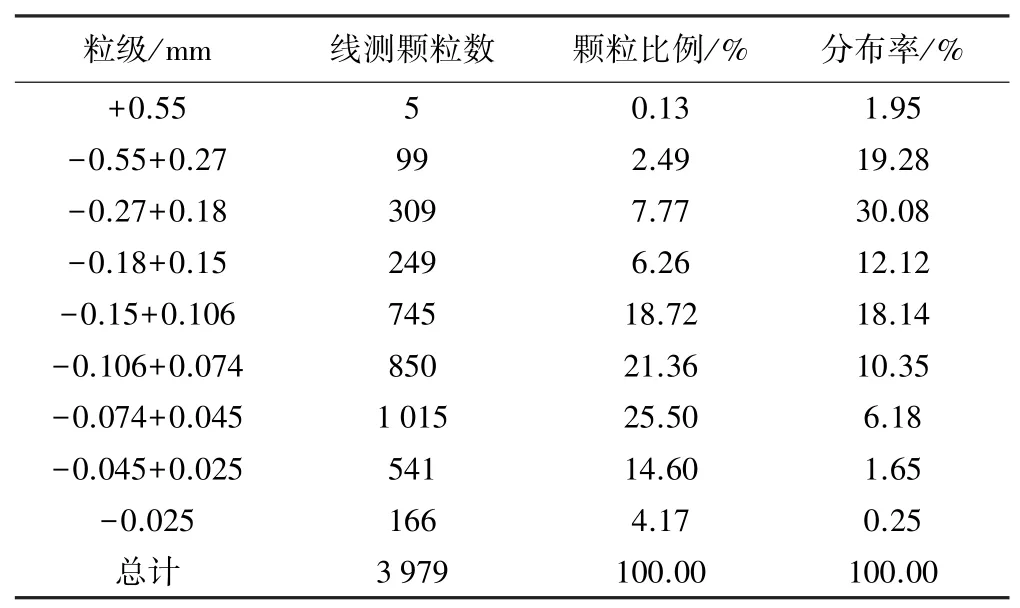

对1#样品光片中石墨片径进行统计,线测法统计光片中所有石墨的片径,综合粒度特征见表3。

表3 1#样品石墨粒度和嵌布特征

由表3 可知,1#样品中+0.15 mm 粒级(以颗粒数计)含量占16.65%,+0.074 mm 粒级累计分布率达到91.92%,说明1#样品在磨至-0.074 mm 时基本可达到单体解离。

2 半工业连续选矿试验

2.1 试验流程

以1#样品为半工业连续试验样品,2#、3#样品为验证样品。 为了探求最佳分选工艺流程及技术指标,共进行了7 次调试试验以及药剂调整试验,最终确定的扩大连续试验稳定工艺流程见图1,连续稳定运行24 h,待流程稳定后取样分析。

图1 简易工艺流程

2.2 试验结果

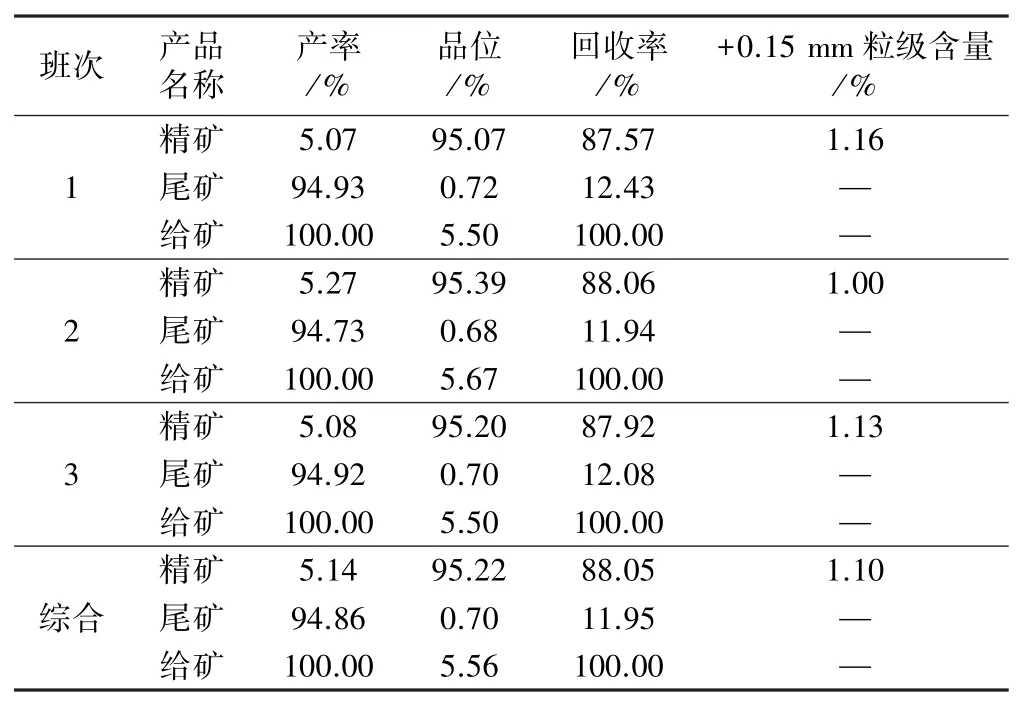

试验流程稳定运行后对最终精矿进行取样化验。取样位置:浮选机精矿槽出口和尾矿出口;取样方法:每0.5 h 取样一次,每班所取16 个样品混匀合并为一个班样,取连续班样3 次,结果见表4。

从表4 可知,连续试验综合精矿产率5.14%,固定碳品位95.22%,回收率88.05%;综合尾矿产率94.86%,固定碳品位0.70%,回收率11.95%。

表4 连选连续取样化验结果

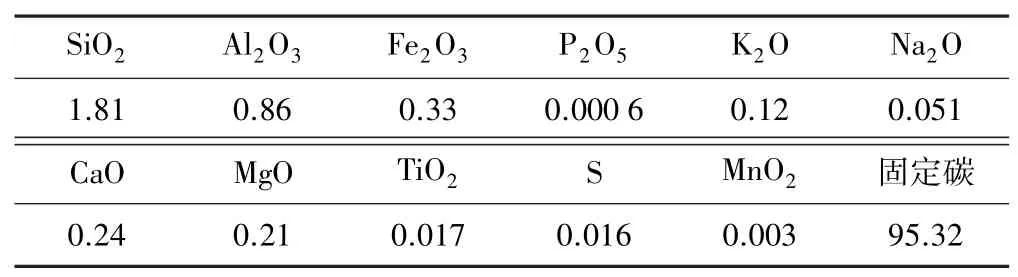

对试验工艺流程稳定运行24 h 后的综合精矿进行化学多元素分析,结果见表5。

表5 综合精矿化学多元素分析结果(质量分数)/%

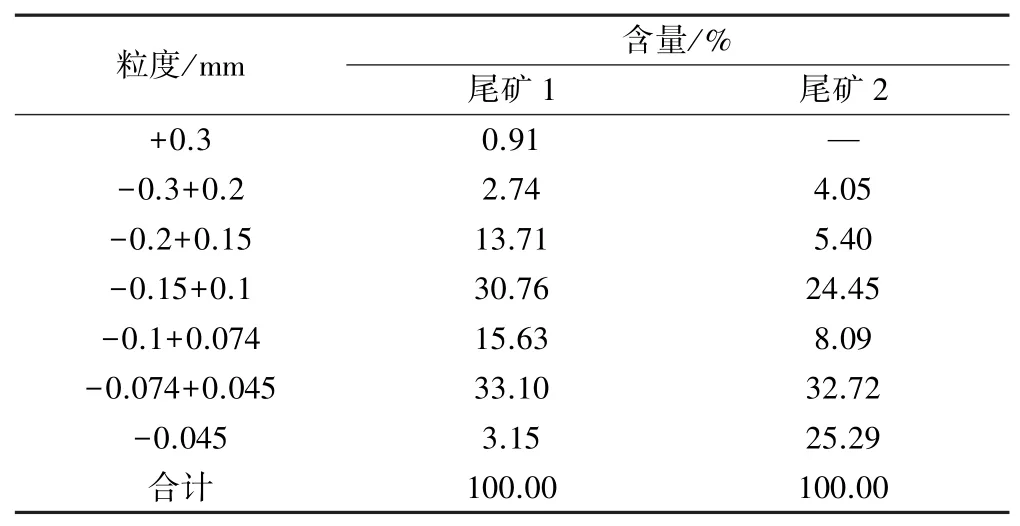

对试验工艺流程稳定运行24 h 后的综合尾矿进行化学多元素分析和粒度筛析,结果见表6~7。

表6 综合尾矿化学多元素分析结果(质量分数)/%

由表7 可知,尾矿1 中+0.1 mm 粒级含量48.12%、-0.045 mm 粒级含量3.15%;尾矿2 中+0.1 mm 粒级含量33.90%、-0.045 mm 粒级含量25.29%。 尾矿1 粒度较尾矿2 粒度更粗。

表7 尾矿粒度筛析结果

对尾矿进行了沉降性能验证试验,结果见表8。

表8 尾矿样沉降性能测试结果

由表8 可知,尾矿样沉降性能良好,沉降20 min,浓度达到64.47%。 但受尾砂性质影响,至浓度64.47%以后,料浆浓度无法继续提高。

对尾矿进行了浸出毒性和腐蚀性检测,结果见表9。

表9 尾矿浸出毒性检测结果

该尾矿pH 值约7.78。 对照《危险废物鉴别标准—腐蚀性鉴别》(GB 5085.1—2007),选矿尾矿不属于危险废物,其浸出液中各项有毒有害元素浓度均低于《危险废物鉴别标准—浸出毒性鉴别》 (GB 5085.3—2007)中规定的限值要求,且浓度均未超过《污水综合排放标准》(GB 8978—1996)一级标准最高允许排放浓度,根据《一般工业固体废物贮存、处置场污染控制标准》(GB 18599—2001)及其修改单中有关规定,判定该尾矿属于第Ⅰ类一般工业固体废弃物。

2.3 验证试验

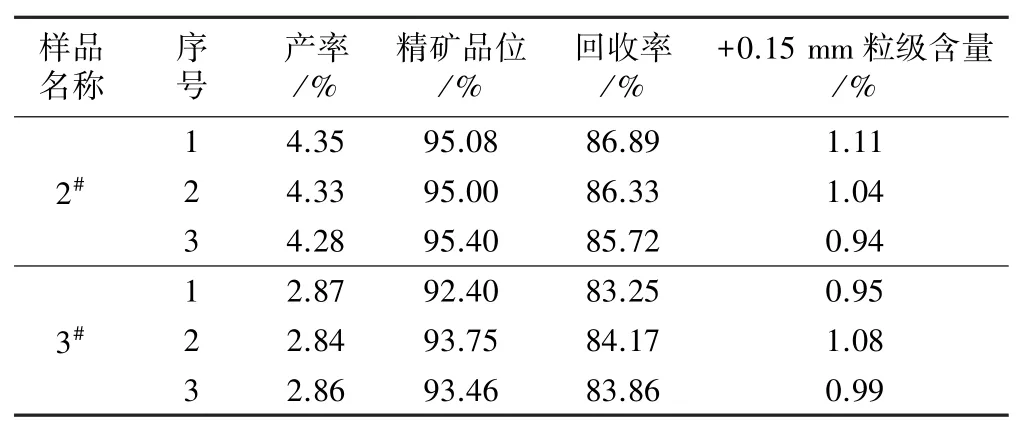

为验证原矿入选品位降低的情况下该流程能否稳定生产品位不低于95%的石墨精矿,在相同工艺流程及药剂制度下,采用2#样品(碳品位4.76%)和3#样品(碳品位3.19%)分别进行了实验室闭路流程试验,结果如表10 所示。

表10 验证试验结果

验证试验结果表明,2#样品原矿品位降至4.76%时,最终精矿品位可达95.00%~95.40%,产率4.28%~4.35%,回收率85.72%~86.89%,+0.15 mm 粒级含量0.94%~1.11%,精矿指标达到质量要求;3#样品原矿品位降至3.19%时,最终精矿品位92.40%~93.75%,产率2.84%~2.87%,回收率83.25%~84.17%,+0.15 mm 粒级含量0.95%~1.08%,精矿指标未能达到质量要求。

3 结 论

1) 采用破碎、高压辊磨、1 mm 筛分、5 次再磨、6 次精选浮选流程,对1#样品进行了半工业试验,综合精矿产率5.14%、固定碳品位95.22%、回收率88.05%,综合尾矿产率94.86%、固定碳品位0.70%、回收率11.95%。 综合精矿指标达到高碳石墨“固定碳品位不低于95%、回收率高于88%”的生产要求。 1#样品半工业试验综合尾矿沉降性能良好,且属于一般工业固体废弃物。

2) 针对原矿品位4.76%的2#样品,最终精矿固定碳品位可达95.00%~95.40%,回收率85.72%~86.89%,达到高碳石墨品位不低于95%的技术要求。

3) 针对原矿品位3.19%的3#样品,最终精矿固定碳品位92.40%~93.75%,未达到高碳石墨技术指标。若要利用3#样品这种低品位原矿生产高碳石墨,分选工艺流程仍需进一步优化。