基于ANSYS的改进型NGWN(I)行星轮系的仿真研究

罗 望,张世全,张 汉,徐 焱

(航空工业成都飞机工业(集团)有限责任公司,四川 成都 610092)

0 引 言

NGWN行星轮系因具有结构紧凑、承载力强与传动比范围大等特点,而在航空航天、机械装备、机器人和微型传动等相关领域得到广泛应用[1-4].目前,科研人员针对NGWN行星轮系的研究主要集中在轮系传动比、传动效率及传递功率等方面[5-9].其中,饶振刚等[6]对NGWN行星齿轮减速器的配齿方案、轮齿间受力情况以及轮系传动效率进行了计算;杨小安等[9]分析了NGWN行星齿轮减速器传动比、传动效率及传递功率的影响因素.但受齿轮材料、制造加工工艺及装配水平等因素的限制,目前国产NGWN行星齿轮减速器还处于研制阶段,针对其轮系设计原理与结构优化方面的研究较少.基于此,本研究针对传统NGWN(I)行星轮系的双联齿行星齿轮在运行过程中出现的径向载荷不均与存在倾覆力矩的问题,提出了一种改进型NGWN(I)行星轮系结构方案,并采用三维建模软件工具建立该行星轮系的装配模型,通过ANSYS分析工具对行星轮系齿轮的静态接触应力与静态弯曲应力进行了仿真计算,并将计算结果与理论校核结果进行了对比,拟为改进型NGWN(I)行星齿轮减速器的优化设计和可靠性设计提供相关的参考依据.

1 NGWN(I)行星轮系及改进型模型

1.1 NGWN(I)行星轮系传动原理及结构改进

NGWN(I)行星轮系是一种通过太阳轮1与行星轮2、行星轮2与固定内齿圈3以及行星轮2’与输出内齿圈4之间的相互啮合,从而实现将动力由主动轴O1传输到从动轴O2的复合轮系机构,其运动简图如图1(a)所示.由图1(a)可知,由于NGWN(I)行星轮系采用双齿圈—行星轮进行传动,其在运动过程中,双联齿2-2’会存在径向载荷不均的情况.同时,太阳轮1悬臂布置的方式也会导致双联齿2-2’产生倾覆力矩,必然会对轮系的传动精度产生较大影响.基于此,本研究针对传统NGWN(I)行星轮系存在的上述不足进行了改进设计,具体思路是:将双联齿2-2’改为三联齿2-2’-2,将太阳轮1由悬臂布置改为对称布置,使三联齿两端齿轮分别与2个太阳轮及固定内齿圈啮合,从而实现了行星齿轮的均载及消除倾覆力矩的目的.改进后的NGWN(I)行星轮系运动简图如图1 (b)所示.

图1 NGWN(Ⅰ)行星轮系及改进型运动简图

1.2 改进型NGWN(I)行星轮系三维模型建立

本研究的改进型NGWN(I)行星轮系由三联齿2-2’-2及太阳轮1-1和内齿圈3与4组成.其中,内齿圈3固定,中心轮1-1分别与三联齿2-2’-2两端齿轮啮合,三联齿2-2’-2的中间齿2’与内齿圈4啮合,行星架H浮动支撑三联齿,功率由太阳轮1-1输入,从内齿圈4输出.改进型行星轮系各齿轮相关指标与参数如表1所示.

表1 改进型NGWN(I)行星轮系齿轮指标与参数表

按照改进思路,本研究在SolidWorks分析软件中建立了相关零件的三维仿真模型,然后进行装配,最终形成的改进型NGWN(I)行星轮系装配体如图2所示.

图2 改进型NGWN(Ⅰ)行星轮系及三联齿的三维装配模型

通常,传统NGWN(I)行星轮系中的双联齿采用一体化设计,但在实际生产加工过程中,三联齿的一体化结构会造成各齿加工时磨齿过程困难,导致三联齿整体的加工工艺性较差、精度较低.对此,为了改善三联齿的加工性能,根据表1中相关指标与参数,本研究将三联齿采用分体设计,将其拆分为2个齿轮及一个齿轮轴,该结构可以有效减小整体三联齿加工时的退刀间隙,使得其轴向结构更加紧凑.

1.3 改进型NGWN(I)行星轮系有限元模型建立

本研究拟在SolidWorks分析软件中对完成的轮系装配模型进行简化,去掉对强度分析没有影响的轴承套筒等零部件,并将简化模型导入改进型NGWN(I)行星轮系的ANSYS仿真分析工具中,建立行星轮系的有限元模型.最终获得行星轮系模型及其有限元模型如图3所示.

图3 改进型NGWN(I)行星轮系及其有限元模型

从齿轮啮合的几何模型来看,本行星轮系装配体中的齿轮在啮合处仍保持SolidWorks分析软件中所建立的齿轮副啮合状态,而没有出现几何模型相互重叠现象.据此可认为,该模型可作为建立齿轮有限元模型的几何模型.

2 轮系传动系统受力分析及强度校核

2.1 齿轮受力分析

由于本研究的改进型NGWN(I)行星轮系中采用的齿轮均为圆柱直齿轮,因此在其啮合过程中齿轮主要受切向力Ft与径向力Fr的作用,其齿轮受力简图如图4所示.

图4 改进型NGWN(I)行星轮系受力分析简图

在具体的应用中,本研究的改进型行星轮系主要应用于某机构中作为传动受力结构,通过提取其关键工况载荷,得到该轮系中T4载荷为3 133 N·m.

根据图4,不同齿轮的转矩传递公式及转矩转切向力与径向力公式为,

(1)

(2)

Fr=Fttana

(3)

式中,i14为传动比,η14为传动效率,d为齿轮节圆直径,α为齿轮法面压力角。

根据式(1)~(3)的计算可得出行星轮系各齿轮的受力情况,具体如表2所示.

表2 改进型NGWN(1)行星轮系各齿轮受力计算结果

2.2 齿轮强度校核计算

通常,行星轮系间的齿轮受到齿面接触应力和齿根弯曲应力的作用.对此,可通过赫兹弹性接触理论的计算方法对齿轮的强度进行校核.

2.2.1 齿面接触疲劳强度校核

齿面接触疲劳强度校核计算公式为,

(4)

式中:ZH为节点区域系数;ZE为弹性系数;Zε为重合度系数;Zβ为螺旋角系数;Ft为分度圆的切向力;u为修正系数;d为分度圆直径;b为齿轮宽度;KA为使用系数;KV为动载系数;KHβ为齿向载荷分布系数;KHα为齿间载荷分配系数.

(5)

式中:SHmin为最小安全系数;σHlim为试验接触疲劳极限;ZN为接触强度的寿命系数;ZL为润滑剂系数;ZV为速度系数;ZR为粗糙度系数;ZW为工作硬化系数;ZX为接触强度计算尺寸系数.

当满足σH<σHP时,可认为齿面接触疲劳强度校核为合格.

2.2.2 齿根弯曲疲劳强度校核

齿根弯曲疲劳强度校核计算公式为,

(6)

式中:m为齿轮模数;YF为齿形系数;YS为应力修正系数;Yε为重合度系数;Yβ为螺旋角系数;YB为轮缘系数.

(7)

式中,SFmin为最小安全系数;σFlim为试验弯曲疲劳极限;YST为试验齿轮应力修正系数;YN为弯曲强度的寿命系数;YD为相对齿根圆角敏感系数;YR为相对齿根表面状况系数;YX为尺寸系数.

当满足σF<σFP时,可认为齿根弯曲强度校核为合格.

2.2.3 改进型NGWN(I)行星轮系齿轮强度校核

在改进型NGWN(I)行星轮系的实际啮合过程中,小齿轮弯曲应力一般大于大齿轮弯曲应力,所以在进行齿根弯曲强度校核计算时,通常对小齿轮齿根上的弯曲强度进行校核,通过理论公式计算得到的结果如表3所示.

表3 改进型NGWN(I)行星轮系齿轮强度校核计算结果

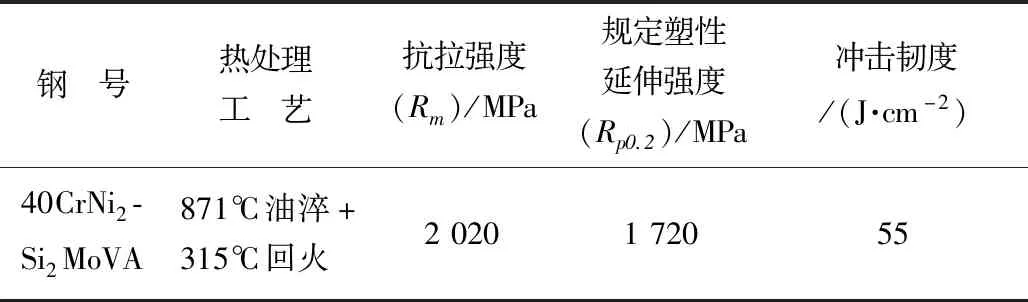

在计算中,改进型NGWN(I)行星轮系中的齿轮材料均选择40CrNi2Si2MoVA钢[11],其力学性能如表4所示,取σHlim=1 500 MPa,σFlim=500 MPa[10].

表4 40CrNi2Si2MoVA钢的力学性能参数表

据此,按理论公式计算,材料的许用接触疲劳强度[σH1]=2 400 MPa,材料的许用弯曲疲劳强度[σF1]=1 500 MPa.同时,在实际中,行星轮系各齿轮的齿面接触应力和齿根弯曲应力的计算值均小于其相应的许用应力,且具有一定的裕度.此表明,本研究的改进型NGWN(I)行星轮系的设计完全满足强度要求。

3 改进型行星轮系仿真分析

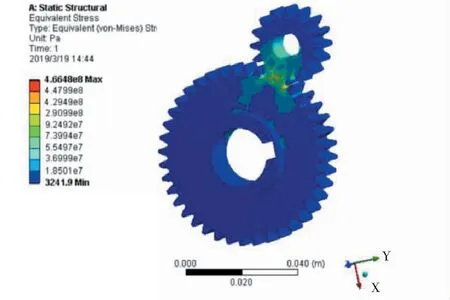

本研究认为,由于改进型NGWN(I)行星轮系中各齿轮装配复杂,啮合齿数较多,若直接对整个轮系进行仿真分析,会因为计算量过大而导致仿真计算结果失真.因此,在仿真计算过程中,本研究分别对行星轮系的太阳轮与行星轮啮合、行星轮与内齿圈啮合以及行星轮与输出齿圈啮合进行静力分析,主要工作包括齿面接触强度和齿根弯曲强度的仿真计算.

3.1 太阳轮与行星轮啮合仿真分析

改进型NGWN(I)行星轮系中,太阳轮为输入端,太阳轮与三联齿是一对外啮合齿轮对,本研究在ANSYS分析工具中设置相关参数并完成网格自动划分.齿轮对经网格划分后,共得到23 958个节点,其网格划分结果如图5所示.

图5 齿轮1-齿轮2的网格划分示意图

3.1.1 接触应力分析

在本研究中,太阳轮与三联齿之间的接触方式为面—面接触,其中,中心轮为目标单元,三联齿为接触单元.轮系运动过程中2齿轮仅绕Z轴方向旋转.本研究设定,在Ux、Uy、Uz、ROTx及ROTy方向上约束2齿轮轴线上所有节点的自由度,太阳轮上的输入转矩为96.73 N·m.经仿真计算完成后得到太阳轮和三联齿两端齿轮啮合处的应力分布,结果如图6所示.

图6 齿轮1-齿轮2的接触应力分布图

由图6可知,太阳轮与三联齿两端齿轮的最大接触应力发生在啮合齿轮的齿根圆角处,其最大接触应力值为466.48 MPa.

3.1.2 弯曲应力分析

本研究设定,在X、Y、Z3个方向上对啮合齿轮的内孔进行约束.故当齿轮受载时,齿根部受到的弯矩最大.因此,齿根弯曲强度应按载荷作用于单对啮合区的最高点来计算.由于ANSYS分析工具中不能直接将径向力加载于齿顶,故需将径向力分解为水平分力Fx和垂直分力Fy,即,

Fx=Frcosαa

(8)

Fy=Frsinαa

(9)

式中:αa为载荷作用于齿顶时的作用角,αa=α0-Sa/(2ra),其中,ra为齿顶圆半径,Sa为齿顶圆上的齿厚,Sa=ra(S/r)-2ra(invαa-invα0),S为分度圆齿厚.

据此可得,Fx=407.82 N,Fy=112.03 N.

经仿真计算完成后得到太阳轮和三联齿两端齿轮啮合处的弯曲应力分布,结果如图7所示.

图7 齿轮1-齿轮2的弯曲应力分布图

由图7可知,太阳轮与三联轮两端齿轮啮合处的弯曲应力最大值为67.56 MPa.

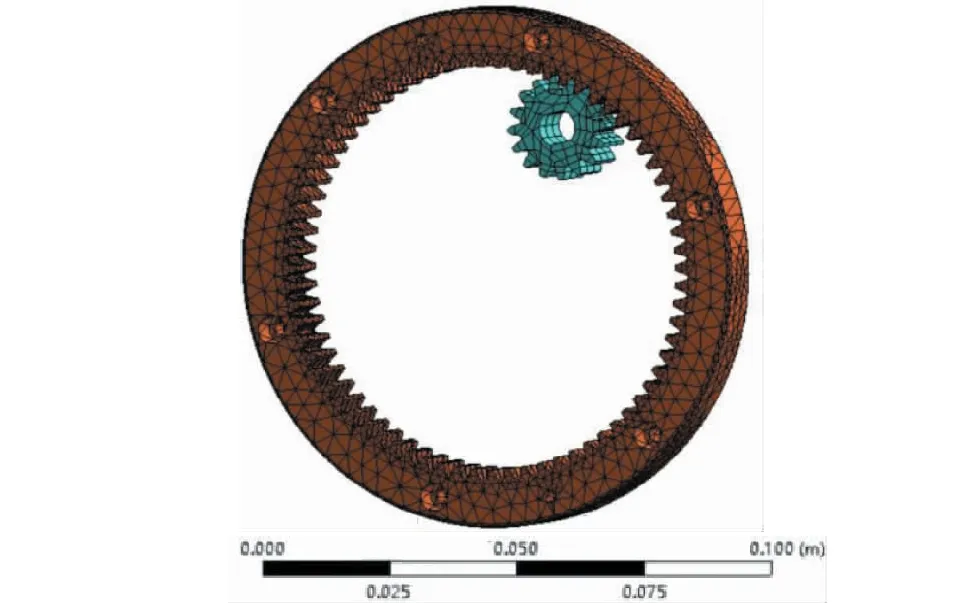

3.2 三联齿与固定内齿圈啮合静力分析

改进型NGWN(I)行星轮系中的三联齿与固定内齿圈为一对内啮合齿轮,本研究在ANSYS分析工具中设置相关参数并完成网格自动划分.内啮合齿轮经网格划分后,共得到27 894个节点,其网格划分结果如图8所示.

图8 齿轮2-齿轮3的网格划分示意图

3.2.1 接触应力分析

在本研究中,三联齿与固定内齿圈之间的接触方式为面—面接触,固定内齿圈为目标单元,三联齿为接触单元.行星轮系在运动过程中,三联齿绕Z轴方向进行自转,同时还绕齿圈轴线进行公转.本研究设定,在ROTx、ROTy方向上约束三联齿轴线上所有节点的自由度,并对齿圈螺纹孔施加固定约束,并将三联齿与固定内齿圈之间的圆周力Ft加载于三联齿轴线上的全部节点.经仿真计算完成后得到三联齿与固定内齿圈两端齿轮啮合处的应力分布,结果如图9所示.

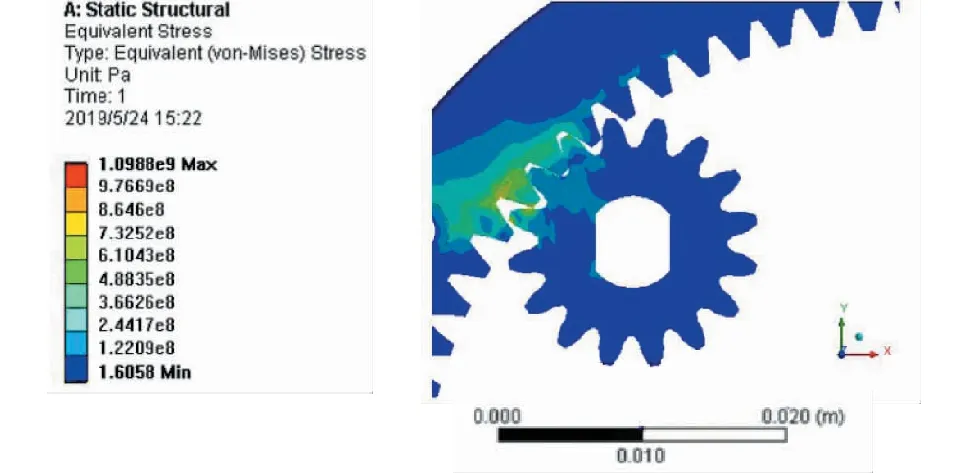

图9 齿轮2-齿轮3的接触应力分布图

由图9可知,三联齿与固定内齿圈两端齿轮之间的齿轮最大接触应力出现在接触齿轮的齿根圆角处,其最大值为1 098.8 MPa.

3.2.2 弯曲应力分析

在本研究中,三联齿与固定内齿圈之间的弯曲应力加载方式与中心轮与三联齿相同,需将径向力分解为水平分力和垂直分力,同时对啮合齿轮内孔进行固定约束.根据式(8)及(9),代入已知数据可得:Fx=7 442.07 N,Fy=2 044.30 N.经仿真计算完成后得到三联齿与固定内齿圈两端齿轮之间齿轮啮合处的弯曲应力分布,结果如图10所示.

图10 齿轮2-齿轮3的弯曲应力分布图

由图10可知,三联齿与固定内齿圈两端齿轮之间的齿轮啮合处的弯曲应力最大值为778.3 MPa.

3.3 三联齿与输出内齿圈啮合静力分析

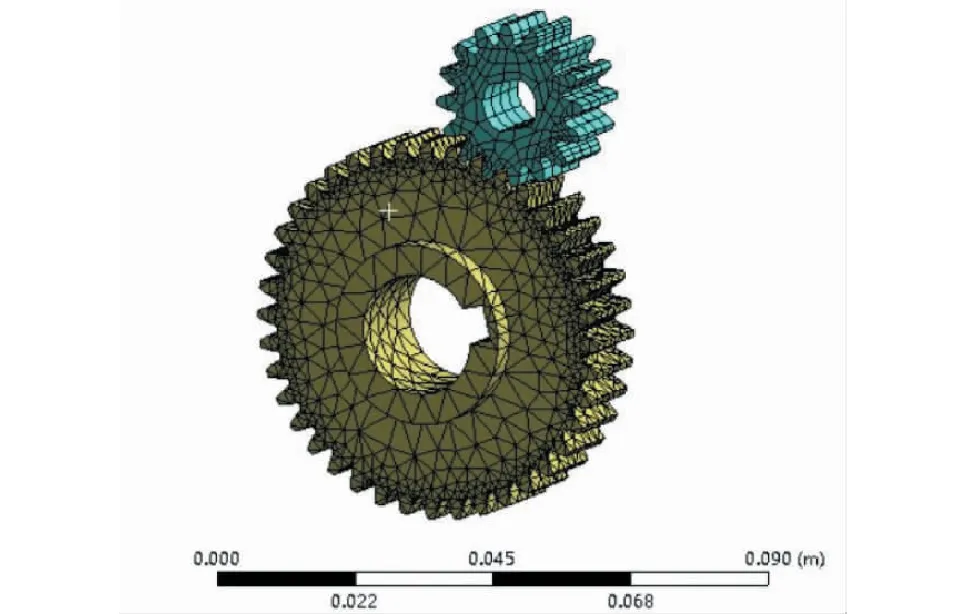

在本研究中,三联齿与输出内齿圈为一对内啮合齿轮,本研究在ANSYS分析工具中设置相关参数并完成网格自动划分.内啮合齿轮经网格划分后,共得到46 599个节点,其网格划分结果如图11所示.

图11 齿轮2’-齿轮4的网格划分示意图

3.3.1 接触应力分析

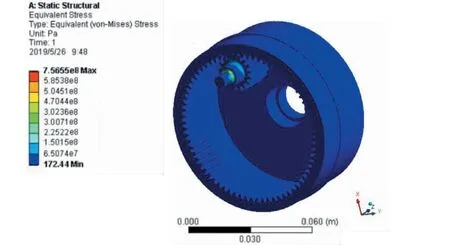

在本研究中,三联齿与输出内齿圈之间的接触方式为面—面接触,输出内齿圈为目标单元,三联齿为接触单元.在行星轮系运动过程中,三联齿与输出齿圈绕Z轴方向旋转,同时三联齿还绕输出齿圈轴线公转.本研究设定,在ROTx、ROTy方向上约束三联齿轴线上所有节点的自由度,在Ux、Uy、Uz、ROTx与ROTy方向上约束输出内齿圈轴线上所有节点的自由度,并将三联齿与输出内齿圈间的圆周力Ft加载于三联齿轴线上的所有节点.经仿真计算完成后得到三联齿与输出内齿圈中间齿轮啮合处的接触应力分布,结果如图12所示.

图12 齿轮2’-齿轮4的接触应力分布图

由图12可知,三联齿与输出内齿圈中间齿轮之间的齿轮最大接触应力出现在接触齿轮的齿根圆角处,其最大值为1 235.3 MPa.

3.3.2 弯曲应力分析

在本研究中,三联齿与输出内齿圈之间的弯曲应力加载方式与三联齿与固定内齿圈之间相同,需将径向力分解为水平分力和垂直分力,对啮合齿轮沿X、Y、Z方向上的位移和转动进行固定.根据式(8)及(9)代入数据可得:Fx=7 824.14 N,Fx=2 247.97 N.经仿真计算完成后得到三联齿与输出内齿圈之间齿轮啮合处的弯曲应力分布,结果如图13所示.

图13 齿轮2’-齿轮4弯曲应力分布图

由图13可知,三联齿与输出内齿圈之间齿轮啮合处的弯曲应力最大值为756.55 MPa.

3.4 NGWN行星齿轮静力分析总结

为了验证采用ANSYS分析工具仿真计算结果的正确性,本研究将仿真计算结果与利用传统方法计算得到的强度校核结果进行对比,并分析两者间的误差值,结果如表5所示.

表5 仿真值与理论分析值对比

由表5可知,利用ANSYS分析工具的仿真计算结果与采用传统齿轮强度理论公式的计算数值之间存在一定的差距,这是由于传统计算方法对于疲劳损伤与应力集中等因素均采用相关系数进行处理,带有一定的经验性;而仿真计算在齿面曲率与齿根圆角半径等方面有一定简化,同时也没有考虑啮合误差、应力分布与弹性变形等因素的影响.但2种计算方法得到的应力结果基本一致,且偏差在齿轮强度安全裕量允许的范围内,故本研究结果完全可以作为判定齿轮强度的依据.

4 结 论

本研究采用SolidWorks分析软件建立了改进型NGWN(I)行星轮系的三维仿真装配模型,通过ANSYS分析工具进行了行星轮系齿轮的静态接触应力、静态弯曲应力的仿真计算,并将计算结果与齿轮理论强度校核结果进行了对比.本研究认为,基于CAD/CAE分析软件的计算结果与传统公式计算结果相近,验证了改进型NGWN(I)行星轮系仿真分析的正确性,为改进型行星轮系的优化设计和可靠性设计提供了参考依据.可以认为,本研究结果对均载、大传动比与小体积的行星齿轮减速器的设计及仿真研究具有一定的工程参考价值.