基于响应面法的硅溶胶注浆材料配比优化研究

魏凯伦,赵卫全,樊恒辉

(1.西北农林科技大学水利与建筑工程学院,杨凌 712100;2.中国水利水电科学研究院,北京 100038)

0 引 言

注浆技术作为一种可提高岩土体强度和抗渗性的有效手段,注浆材料(下文简称浆材)在其中起着很重要的作用。常用的浆材有水泥基浆材和化学浆材。水泥基浆材具有强度高、耐久性好、成本低等优点,对大孔隙地层注浆效果良好,但其对宽度在0.1 mm以下的裂隙可注性差。化学浆材虽然解决了微细裂隙的注浆难题,但其均存在不同程度的毒性问题,且其耐久性还需进一步检验[1-2]。而硅溶胶浆材具有可注性好、凝胶时间可控、环保无毒、耐久性高等优点[3],具有广阔的应用前景。

硅溶胶又称纳米二氧化硅(SiO2)悬浮液,是无定形SiO2聚集颗粒在水中均匀分散形成的胶体溶液。由于其化学成分与岩石和土壤的基本成分类似,属无机材料,不会对环境产生影响,是环境友好型浆材。许多学者对硅溶胶浆材的凝胶机理[4-5]、流变性[6]、凝胶预测模型[7]、力学特性[8]、稳定性[9]、工程应用[10-11]等方面做了研究。Sögaard等[12]通过分子动力学模拟研究了硅溶胶在一价混合物以及二价和一价混合物中离子特异性的相互作用;Funehag等[13]等探讨了硅溶胶在岩石裂隙中的一维和二维扩散模型;Pan等[14]对硅溶胶进行了收缩性测试,认为胶凝剂用量是影响收缩的关键因素;刘灿平[15]测得改性硅溶胶凝胶体300 d后SiO2溶出率小于1.6%,而水玻璃凝胶体溶出率高达41%,对比显示硅溶胶凝胶体具有较好的稳定性。但目前硅溶胶浆材强度较低的问题尚未解决,常规硅溶胶浆材固砂体3 d抗压强度仅为0.2 MPa左右[15]。

为了提高硅溶胶浆材的强度,扩大其应用范围,本文通过单因素实验研究了胶凝剂种类、胶凝剂浓度(本文中出现的浓度均为质量浓度)、硅溶胶与胶凝剂质量比(下文简称硅胶比)及浆材pH值分别对硅溶胶固砂体抗压强度的影响。在此基础上利用响应面法得到不同因素对硅溶胶固砂体抗压强度的交互作用,确定了最优的强度配比,为硅溶胶浆材配比优化提供了有效方法。

1 实 验

1.1 试剂与材料

硅溶胶浆材由硅溶胶、胶凝剂、酸度调节剂三部分组成。本实验所用硅溶胶为山东某公司生产的浓度为40%的硅溶胶,平均粒径8~15 nm,性状为半透明淡蓝色均一溶液,硅溶胶物理性能如表1所示。所用胶凝剂为氯化钾(KCl)、氯化钠(NaCl)、氯化钙(CaCl2)、氯化镁(MgCl2)、氯化铷(RbCl)及氯化铯(CsCl)。酸度调节剂为一种有机一元酸,用于调节浆材的pH值。

表1 硅溶胶物理性能Table 1 Physical properties of silica sol

氯化钾购自天津市北联精细化学品开发有限公司,氯化钠购自天津市化工三厂有限公司,氯化镁购自天津百伦斯生物技术有限公司,氯化钙、氯化铷及氯化铯均购自上海麦克林生化科技有限公司,酸度调节剂购自上海帝凯姆实业有限公司。以上试剂除氯化镁纯度为98%外,其他试剂均为分析纯。

1.2 实验方法

由于硅溶胶浆材尚未制定相关行业标准,而硅溶胶浆材与丙烯酸盐浆材的物理力学性能比较相似,因此硅溶胶固砂体抗压强度和凝胶时间实验方法均参照《丙烯酸盐灌浆材料》(JC/T 2037—2010)。

丙烯酸盐固砂体抗压强度试模为内径40 mm、高度100 mm的金属试模,但考虑到硅溶胶材料除了中性硅溶胶外,还有酸性硅溶胶和碱性硅溶胶,会对金属试模有腐蚀,因此本研究硅溶胶固砂体抗压强度试模采用直径40 mm、高度100 mm上下开口带底座的亚克力圆柱形试模。图1为硅溶胶固砂体抗压强度试件成模图,先将混合均匀的标准砂装入试模中,然后将配制好的浆液从试模的顶部慢慢倒入砂中,待顶部可见浆液溢出时停止。丙烯酸盐固砂体24 h抗压强度可达0.717 MPa[16],而硅溶胶固砂体3 d抗压强度仅为0.2 MPa左右,且抗压强度随养护龄期的增加而增大[15]。为防止硅溶胶固砂体24 h后拆模造成试样破坏,影响试验结果,硅溶胶固砂体抗压强度测试龄期定为3 d,即浆液凝胶后用保鲜膜覆盖养护3 d后拆模进行抗压强度测定。

图2为硅溶胶凝胶时间测试图,使用秒表记录时间,从硅溶胶浆材各组分全部混合时按下秒表开始计时,同时用玻璃棒搅拌混合浆液使之均匀,当浆液经反应失去流动性时再次按下秒表,秒表读数即为硅溶胶浆材的凝胶时间。考虑到浆液失去流动性不好判定,王正胜等[16]测定丙烯酸盐浆料凝胶时间是以反应器倾斜成45°角,浆材滞留所用时间为浆材的胶凝时间。因此本文以装有混合浆液的杯子倾斜45°不流动判定为硅溶胶失去流动性。

图1 硅溶胶固砂体抗压强度试件成模Fig.1 Modeling of compressive strength specimen of silica sol grouted sand

图2 硅溶胶凝胶时间测试Fig.2 Silica sol gelation time test

1.3 实验设计

1.3.1 单因素实验设计

单因素实验分别研究了胶凝剂种类、胶凝剂浓度、硅胶比及浆材pH值对硅溶胶固砂体抗压强度的影响,实验方案如表2所示。

表2 胶凝剂种类、胶凝剂浓度、硅胶比及浆材pH值对硅溶胶固砂体抗压强度的影响实验方案Table 2 Experimental scheme for the effect of gel-agent type, gel-agent concentration, the mass ratio of silica sol to gel-agent and the pH value of grout on the compressive strength of silica sol grouted sand

1.3.2 响应面Box-Behnken实验设计

根据单因素实验结果并利用Design-Expert软件,以3 d抗压强度为响应值,以胶凝剂浓度(A)、硅胶比(B)、浆材pH值(C)为考察因素,依据Box-Behnken中心组合设计原理[17]生成了17组实验,以揭示各实验因素及其交互作用对硅溶胶固砂体抗压强度的影响,设计因素编码水平见表3,表中-1、0、1分别为编码变量的低、中、高水平。

表3 响应面设计因素编码水平Table 3 Code and level of response surface design factors

2 结果与讨论

2.1 单因素实验结果

图3~图6分别为胶凝剂种类、胶凝剂浓度、硅胶比及浆材pH值对硅溶胶固砂体抗压强度的影响结果。

图3 不同胶凝剂下硅溶胶固砂体抗压强度Fig.3 Compressive strength of silica sol grouted sand under the different gel-agents

图4 硅溶胶固砂体抗压强度与凝胶时间随胶凝剂浓度变化Fig.4 Compressive strength and gelation time of silica sol grouted sand vary with the concentration of gel-agent

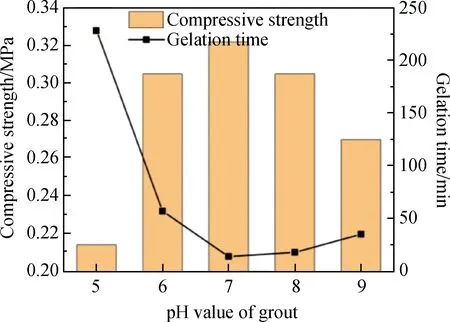

图6 硅溶胶固砂体抗压强度与凝胶时间随浆材pH值变化Fig.6 Compressive strength and gelation time of silica sol grouted sand vary with the grout pH value

由图3可知,以氯化钾、氯化铷、氯化铯为胶凝剂的固砂体抗压强度较高,为0.35~0.38 MPa,而以氯化钙、氯化镁为胶凝剂的抗压强度较低,为0.27~0.30 MPa。以一价氯盐为胶凝剂的固砂体抗压强度总体上大于二价氯盐,吴呈祝[18]研究认为以二价氯盐为胶凝剂的凝胶体形成机制是外来“桥接”作用的絮凝机制,而一价氯盐促使硅溶胶中纳米二氧化硅粒子表面硅醇基的缩合实现胶凝机制,胶凝机制较絮凝机制更大程度上保持了硅溶胶的三维网络结构,因此强度更高。而以氯化钠为胶凝剂的抗压强度小于氯化钾,可能是由于Na+在纳米二氧化硅粒子表面的吸附性小于K+,促进硅醇基脱水缩合反应的效率较K+低,因而抗压强度低,这与Sögaard等[19]的结论一致。另一方面,由于氯化铷和氯化铯为重金属盐,价格昂贵,且强度较氯化钾无明显增加。因此,选用氯化钾作为该硅溶胶浆材的胶凝剂较为合适,后期实验的胶凝剂均为氯化钾。

由图4可知,随着胶凝剂浓度的增大,硅溶胶浆材的凝胶时间逐渐缩短,如氯化钾浓度为2%时,浆材的胶凝时间为55 min,氯化钾浓度为8%时,凝胶时间缩短为12 min,说明增加胶凝剂浓度可以提高凝胶反应速率,工程应用时可通过调整胶凝剂的浓度控制浆材的凝胶时间。而硅溶胶固砂体抗压强度随胶凝剂浓度的增大呈先增大后减小的趋势,如氯化钾浓度为2%时固砂体的抗压强度为0.32 MPa,氯化钾浓度为8%时,固砂体抗压强度达到了0.43 MPa,强度增大了34%,再提高氯化钾浓度,强度开始出现减小。主要原因是胶凝剂浓度达到10%时,浆材凝胶时间仅为9 min,浆材粘度短时间内增加较大,导致浆材不能充分渗透填充砂粒间的孔隙,固砂体固结不完全,强度减小。

由图5可知,随着硅胶比的增大,凝胶时间不断延长,而固砂体抗压强度先增大后减小,如硅胶比为7 ∶1时固砂体抗压强度达到了0.42 MPa,较硅胶比为4 ∶1时增加了23.5%,而后略有减小。硅胶比小于7时,随着硅胶比的增大,固砂体抗压强度增大,其原因主要是硅溶胶凝胶强度与纳米SiO2颗粒浓度相耦合[20],硅溶胶浓度的增加使得纳米SiO2颗粒之间堆积更致密,增加了颗粒之间的接触面积,颗粒之间形成硅氧烷键的数量增加,可以形成更强的凝胶[21],因而固砂体抗压强度增大。而硅胶比超过7 ∶1后强度减小,是由于浆材中胶凝剂掺量相对不足,降低了凝胶反应的充分性。

由图6可知,随着浆材pH值的增大,凝胶时间呈先快速缩短而后缓慢延长的趋势,抗压强度则呈快速增大后逐渐减小的趋势,且在浆材pH值为7时凝胶时间缩短至14 min,抗压强度增大至0.32 MPa,说明硅溶胶浆材在酸性条件下的凝胶效果较碱性条件下变差,在中性条件下凝胶效果最佳。其原因是,当浆材pH值小于7时,随着浆材pH值的升高,浆材中OH-浓度的增加促进了纳米SiO2颗粒表面硅醇基的形成,提高了硅氧烷键的形成率,硅溶胶凝胶反应的发生本质是硅醇基脱水缩合形成硅氧烷键,因此抗压强度增大,凝胶时间缩短。当浆材pH值大于7时,随着OH-浓度的持续增加,浆材中负电荷增加使得纳米SiO2颗粒之间的斥力增加,降低了硅烷醇基的形成率,因此强度减小,凝胶时间延长[22]。

2.2 响应面实验结果及回归模型建立

响应面实验设计方案与实测结果见表4,采用Design-Expert软件对实验结果进行二次回归分析,建立硅溶胶固砂体3 d龄期的抗压强度响应面函数关系式:

Y=0.54+0.025A-0.001 25B-0.003 75C-0.005AB-0.01AC+ 0.002 5BC+0.002 75A2-0.004 75B2-0.13C2

(1)

表4 Box-Behnken实验方案及结果Table 4 Box-Behnken test scheme and results

续表

2.3 响应面模型方差可信度分析

为了探究响应面回归模型的因素与响应值之间的影响显著性,对回归方程的误差来源进行显著性分析。表5为响应面回归模型方差分析。由表5(其中F为显著性检验指标,P为概率,F值越大,P值越小表示模型假设不成立的概率越小,模型显著性越强,模拟精度越高[23-24])可知,回归模型的F值为613.34,P<0.000 1,表明模型显著性极强;单因素A的P值<单因素C的P值<单因素B的P值,单因素A、B、C对抗压强度的影响显著性排序为A>C>B,说明胶凝剂浓度是影响硅溶胶固砂体抗压强度的决定性因素,浆材pH值的影响次之,硅胶比的影响最弱;交互因素AC的P值<交互因素AB的P值<交互因素BC的P值,不同因素交互作用影响显著性排序为AC>AB>BC,说明胶凝剂浓度和浆材pH值交互作用对抗压强度的影响最大,胶凝剂浓度和硅胶比的交互作用对抗压强度的影响次之,硅胶比和浆材pH值交互作用对抗压强度的影响最弱;模型中失拟项的P值为0.42,远大于0.05(失拟项P值反映实验数据与模型不相关的显著程度,当其小于0.05时表明显著程度较高,反之则较低[23]),表明该模型与实验数据拟合程度较高,模型稳定。

表5 响应面回归模型方差分析Table 5 Analysis of variance of response surface regression model

2.4 影响因素交互作用响应分析

在三维响应图中,颜色由浅至深变化表示响应值从小到大的变化,变化越快响应面坡度越陡峭。图8为胶凝剂浓度和硅胶比对抗压强度交互作用响应曲面,响应曲面为开口向下脊线倾斜的抛物曲面,说明胶凝剂浓度和硅胶比对抗压强度的交互影响有一定显著性。在胶凝剂浓度较低时,抗压强度随硅胶比的减小而减小,说明此时硅胶比成为影响抗压强度的主要因素,原因可能是随着硅胶比的减小,浆材中的水分逐渐增加,增大了对硅溶胶的稀释作用,因而强度减小。而随着胶凝剂浓度的逐步增大,抗压强度随硅胶比的增大呈逐渐减小的趋势,说明在高浓度胶凝剂作用下,过高的硅胶比会影响浆材凝胶反应的充分性,使得抗压强度减小。

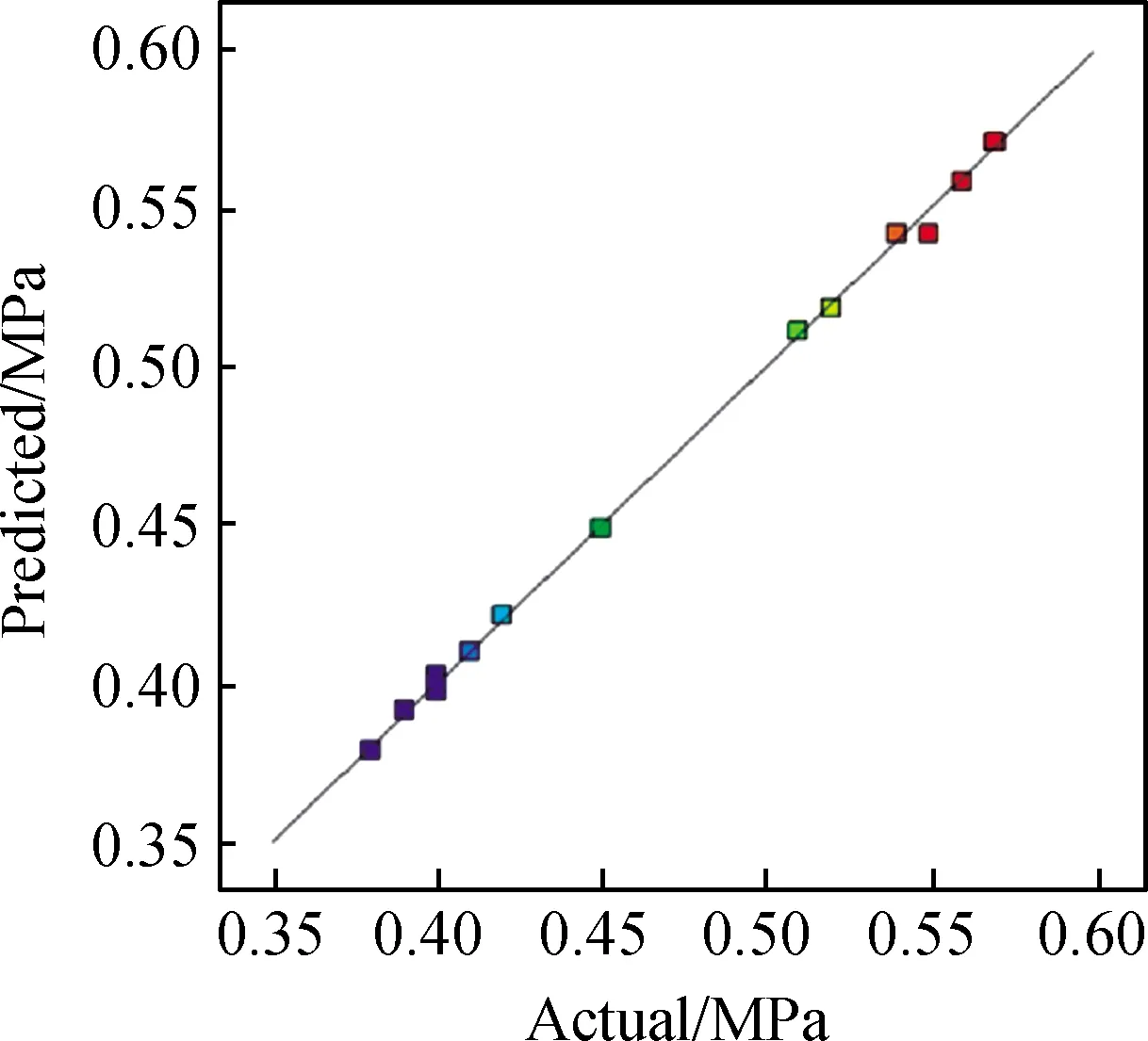

图7 响应面模型预测值与实测值比较Fig.7 Comparison of predicted values and experimental values of the response surface model

图8 胶凝剂浓度和硅胶比对抗压强度交互作用响应曲面Fig.8 Response surface of interaction between the concentration of gel-agent and the mass ratio of silica sol to gel-agent on compressive strength

图9为硅胶比和浆材pH值对抗压强度交互作用响应曲面,响应曲面为开口向下脊线水平的抛物曲面,硅胶比对抗压强度的影响较小,抗压强度仅随pH值的增长呈先增大后减小的趋势。当浆材pH值为7时,抗压强度达到最大。说明过多的H+和过多的OH-对纳米二氧化硅粒子间的脱水缩合反应都起抑制作用,浆材pH值对抗压强度的影响远大于硅胶比,浆材pH值和硅胶比交互作用对抗压强度的影响不显著。

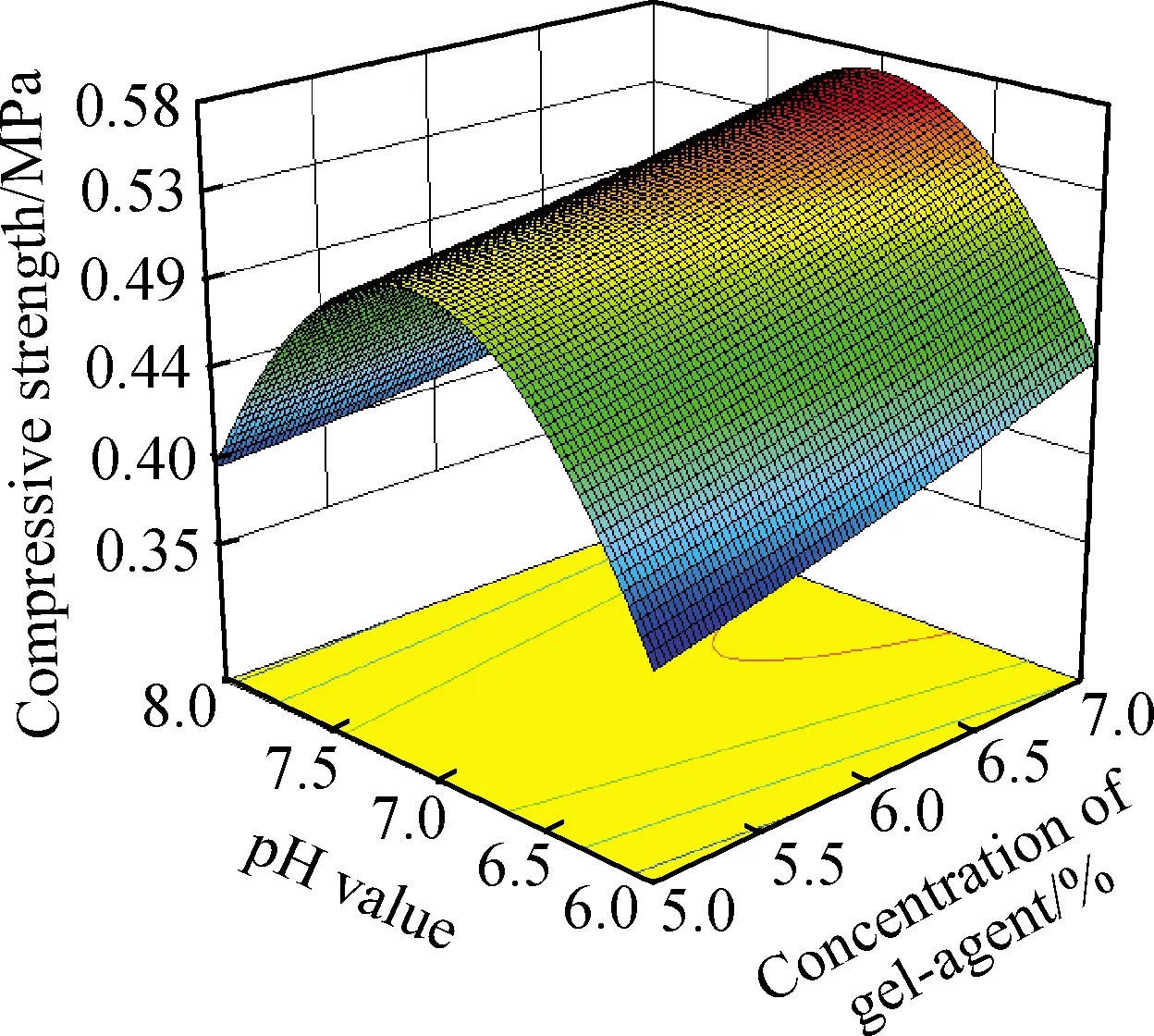

图10为胶凝剂浓度和浆材pH值对抗压强度交互作用响应曲面,响应曲面呈开口向下脊线倾斜的抛物曲面。在pH阈值区间内,抗压强度随胶凝剂浓度的增大而增大,当胶凝剂浓度为7%时抗压强度达到最大,说明浆材无论在何种pH值下增大胶凝剂浓度均能提升硅溶胶凝胶反应的充分性,从而增大抗压强度。在胶凝剂浓度阈值区间内,抗压强度随pH值的增大呈先增大后减小的趋势,当浆材pH值为7时抗压强度最大,说明在不同胶凝剂浓度下,浆材pH值是影响凝胶反应的关键因素;在浆材pH值和胶凝剂浓度阈值区间内,胶凝剂对抗压强度的影响幅度略小于浆材pH值,两者交互作用对抗压强度的影响较为显著。

图9 硅胶比和浆材pH值对抗压强度交互作用响应曲面Fig.9 Response surface of interaction between the mass ratio of silica sol to gel-agent and the pH value of grout on compressive strength

图10 胶凝剂浓度和浆材pH值对抗压强度 交互作用响应曲面Fig.10 Response surface of interaction between the concentration of gel-agent and the pH value of grout on compressive strength

2.5 响应面最优化结果预测与验证

利用Design-Expert软件优化功能中的数值模块对抗压强度Y进行回归拟合,求解模型的最优化参数值,得出优化结果为胶凝剂浓度A为7%,硅胶比B为7 ∶1,浆材pH值C为7。此条件下硅溶胶固砂体抗压强度预测值为0.61 MPa,实测值为0.59 MPa,预测值与实测值较为吻合,绝对误差与相对误差分别为0.02 MPa和3.3%,表明基于响应面法的模型参数可靠,对于硅溶胶浆材配比优化具有较好的指导意义。

3 结 论

(1)本文通过单因素实验获得了硅溶胶固砂体抗压强度随胶凝剂种类、胶凝剂浓度、硅胶比及浆材pH值的变化规律。氯化钾适宜用作硅溶胶浆材的胶凝剂,胶凝剂浓度为8%、硅胶比为7 ∶1、浆材pH值为7时硅溶胶固砂体抗压强度较高。

(2)根据响应面分析结果,单因素条件下对硅溶胶固砂体抗压强度影响的显著程度依次为胶凝剂浓度、浆材pH值、硅胶比;双因素交互作用对抗压强度影响的显著程度依次为胶凝剂浓度和浆材pH值、胶凝剂浓度和硅胶比、硅胶比和浆材pH值。

(3)通过响应面法建立的硅溶胶浆材抗压强度预测模型最佳配合比为:胶凝剂浓度为7%,硅胶比为7 ∶1,浆材pH值为7。硅溶胶固砂体3 d抗压强度预测值为0.61 MPa,而实测值为0.59 MPa,验证了响应面法用于硅溶胶浆材配比优化的准确性和科学性。