一种超大喉深X 型机器人点焊钳设计

向 亮,张仕吉,肖科星

(武昌工学院智能制造学院,湖北 武汉 430065)

点焊机器人的典型应用领域是汽车工业。汽车白车身的焊接,现在大部分生产厂家都采用点焊机器人来进行,极大地提高了生产效率以及焊接质量,同时将工人从恶劣的作业环境中解放出来[1-4]。而对于一些大车型的汽车和卡车,为了避免与工件干涉,保证通过性,就需要设计一些超大喉深以及大喉宽的特殊X 型焊钳。本研究详细介绍了设计及计算过程,通过理论设计,再结合Ansys Workbench 软件进行静力学仿真,从而得到满足项目要求的大喉深点焊焊钳。

1 X型焊钳的结构设计

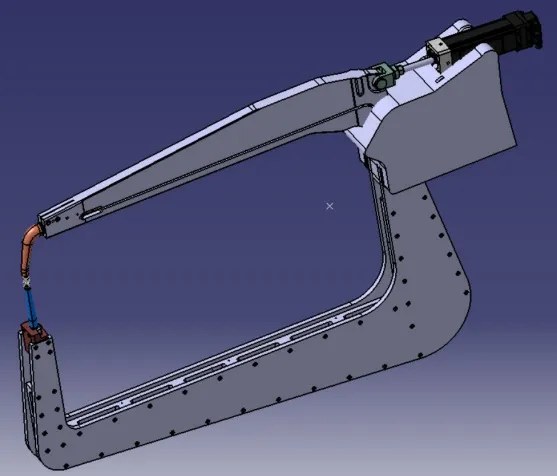

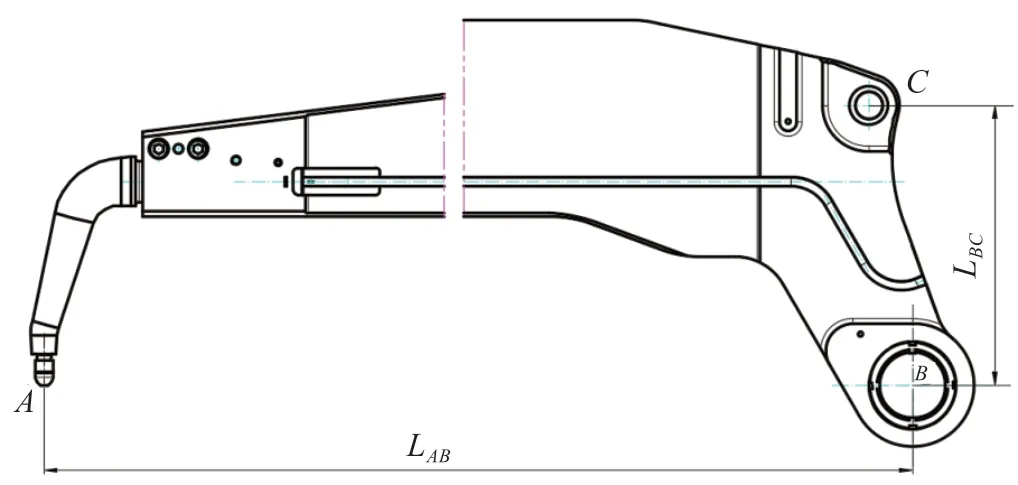

在一汽集团某项目中,其对应的大车型项目,需要一个喉深1 300 mm、喉宽800 mm 的超大焊钳。结合通过性要求,初步设计出的焊钳结构如图1所示。

图1 超大X型焊钳

1.1 动臂总成设计

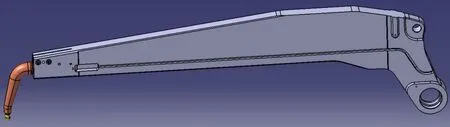

动臂总成设计,动电极臂采用60 mm 厚的铝板结构,动电极杆采用的是直径45 mm 的铬锆铜材料的棒材设计,采用1∶9.6的锥度,电极帽直径16 mm、长度23 mm,也是铬锆铜材料,动臂总成结构如图2所示。

图2 动臂总成结构

1.2 静臂总成设计

为了减重,静电极臂不再采用一块铝板进行设计,而是采用2 块20 mm 厚的铝板,中间用加强肋围成一圈,这样设计既加固了整个结构的强度,同时又减轻了整个焊钳的总重量。为了方便冷却水路的排布,在静电极臂头部加一个铜块,同时也作为连接电极杆的一个过渡件。静电极臂采用的铬锆铜材料是直径20 mm的直杆。静臂总成结构如图3 所示。

图3 静臂总成结构

2 X型焊钳的结构校核

2.1 电机推力的验证

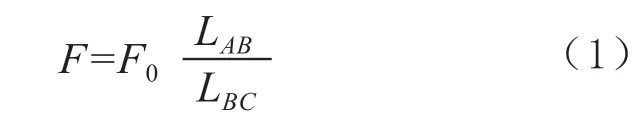

机器人焊钳一般由直线伺服电机驱动给机器人焊钳提供准确的焊接压力。通常X 型焊钳电机能提供的最大推力是22 kN。该超大焊钳的设计压力为3 300 N,那么该焊钳需要电机提供的推力F,计算公式如式(1)所示[2,5-11]。

其中:F0为设计压力,此时F0=3 300 N;LAB为电极帽中心A到转动轴中心B的距离,如图4 所示,此时LAB=138 0 mm;LBC为电机与电极臂连接中心处C到转动轴中心B的距离,此时LBC=257 mm。

图4 电机推力计算图

将数值代入式(1),得到该焊钳需要电机提供的推力F=17.72 kN,该推力小于电机能提供的最大推力22 kN,故电机能够提供所需的焊接推力。

2.2 结构强度校核

铬锆铜的屈服极限是390 MPa,安全系数取2.5,则其许用应力为156 MPa;铝材的名义屈服极限是460 MPa,安全系数取3,则其许用应力为153 MPa[2,7,11]。

借助有限元Ansys Workbench 软件,将动电极臂总成、静电极臂总成模型导入到Ansys Workbench 软件中进行仿真分析,得到的应力情况,如图5 所示。铬锆铜材料的零件受到的最大应力为48.174 MPa,远小于其许用应力为156 MPa;同时,铝板材料的零件受到的最大应力27.436 MPa,也远小于其许用应力为153 MPa。因此,该结构的强度是满足设计要求的。

2.3 结构刚度校核

该结构也需要校核电极臂总成的变形情况。在电机推力的作用下,焊钳的电极帽中心处都会有两个方向的变形,一个是沿着电极帽长度方向的变形,一般称为轴向变形;一个是沿着电极帽半径方向的变形,一般称为径向变形。而本研究在计算变形量时,都是以动电极帽、静电极帽两者中心位置的变形量为最终结果依据。

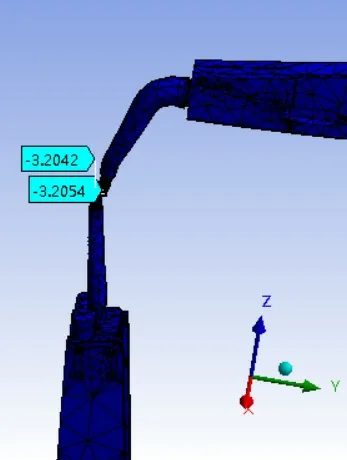

1)电极帽中心处轴向变形情况。如图6 所示,电极臂总成的两个电极帽中心处轴向变形量,也就是Z方向的变形量最大的值约为-3.21 mm,而对于电极臂总成中电极帽中心处轴向变形量要求不能超过5 mm。故该结构是满足轴向的变形量要求的。

图6 电极臂总成的轴向变形量

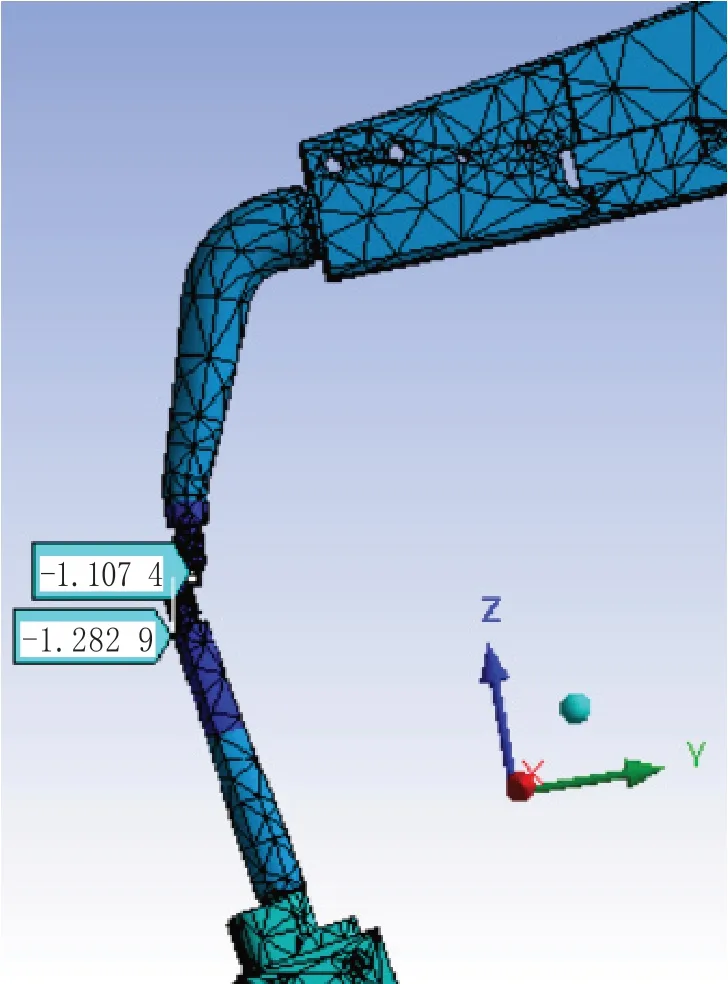

2)电极帽中心处径向变形情况。如图7 所示,动电极帽中心处的径向变形量,也就是Y 方向的变形量为-1.107 4 mm,静电极帽中心处的径向变形量为-1.282 9 mm,则两个电极帽中心处相对的滑移量是0.175 5 mm,而对于机器人焊钳不滑枪时,两电极帽中心处的相对径向变形量的要求是不能超过0.8 mm。故该结构是满足径向的变形量要求的。

图7 电极臂总成的径向变形量

3 结语

随着汽车行业的发展,点焊机器人的应用也会越来越多,而某些特殊的焊钳也将变得不再特殊,对机器人点焊焊钳的设计要求也有了提高,在满足强度要求和刚度要求的同时,也使得焊钳的整体结构协调可靠。本研究介绍了一种超大型X 型焊钳,通过结构的设计、强度的计算以及刚度的计算,设计出满足项目要求的焊钳,满足了部分大车型的焊接需求。