基于喘振信号处理仿真系统的航空发动机判喘参数优化设计

张 鑫,范 明

(中国航发控制系统研究所,江苏无锡 214000)

0 引言

随着飞机对发动机性能要求的不断提高,其工作包线不断扩大,导致发动机喘振裕度不足;飞机的载弹量增加,发射时废气尾流对发动机影响更为强烈;飞机机动性要求更高,发动机工作条件更为恶劣。以上变化都对发动机防喘/消喘控制提出了更高要求。

为了提高发动机防喘/消喘控制的性能,国内外均持续开展了各种防喘/消喘控制系统的研制与设计。Gaston提出了一种新的判喘方法,在保证防喘/消喘功能的同时尽量减小系统对发动机性能的影响;Gogoi等建立了一种基于CFD的轴流压气机旋转失速和喘振等气动不稳定性预测模型,可作为初步研究压缩系统失稳的有效工具;张绍基针对战斗机发射导弹时的热扰动因素开展了详细的防喘/消喘控制系统设计与优化,并进行了台架验证;邢家瑞等对发射武器的防喘/消喘控制开展了分类细化设计,进行了地面、飞行台吞噬火药等多种验证试验;秦海波等提出根据高压压气机转速和发动机进口压力对判喘依据进行动态修正,以提高判喘的准确度;叶巍等对喘振过程中发动机高压压气机总压与静压的压差变化情况及其脉动频率进行了研究与分析,并给出了判喘系统的评估方法;孙健国等研究了喘振裕度自适应控制方法以及该控制方法对发动机性能的提升作用;张海波等建立了某型涡扇发动机喘振实时模型,提出了一种主动稳定性控制方法,提高了发动机过渡态的动态性能;李小彪等根据涡扇发动机工作特点,设计了一种基于压气机出口总压的新判喘方法;吴虎等基于气动耦合原理,发展了某型涡扇发动机风扇出口分流环计算模型,建立了喘振及其喘振消除的数值模拟方法。为了更加深入地研究发动机的喘振特性,邹龙政、屈霁云等、唐狄毅等分别采用进气口安装扰流板、引气口接入高压气源和燃油阶跃等多种方式开展了逼喘试验与数据分析;旷桂兰等开展了某型涡轴发动机整机逼喘试验,获得了该型发动机的喘振边界线;江勇等采用扰流插板方式研究了2种不同转速下发动机进气道进口截面的喘振压力波。但是,基于工程应用的判喘参数优化工作开展相对较少。张绍基等、刘世官等和郭贵喜等分别从发动机判喘总体试验设计、试验详细过程以及基于虚拟仪器的仿真系统三大方面阐述了某型发动机的判喘试验与优化设计,但未对所有相关参数开展优化。

本文针对某型发动机在喘振过程中存在漏判的问题,设计了用于参数优化的喘振信号机载处理仿真系统,开展了对判喘系统所有判喘参数的仿真分析与验证。

1 判喘系统原理

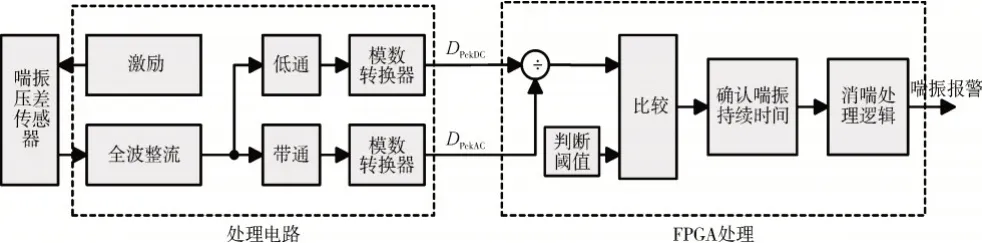

某型涡扇发动机的判喘系统由高压压气机出口总静压引气管路、喘振压差传感器、信号处理电路和现场可编程门阵列(Field Programmable Gate Array,FPGA)处理算法组成,处理逻辑如图1所示。通过安装于高压压气机出口末端的引压装置将该截面的总压和静压气源引入喘振压差传感器的两端,传感器输出总静压差信号。根据高压压气机出口的总静压差信号的脉动幅值与频率可以有效评估发动机是否发生喘振。

图1 判喘系统处理逻辑

机载信号处理电路对传感器的信号经全波整流后,进行低通和带通滤波处理,得到压差信号的波动量与均值。其中,波动量反映了压差信号瞬时的变化,当发动机处于稳态工作时,约为0;反映了压差信号在一段时间内的平均值,当发动机处于稳态工作时,等于当前的压差值。在FPGA端算法处理(运行速度为31.25 kHz)中,将与的比值与阈值进行比较,当>且持续一定时间,判断发动机发生喘振。具体算法如下

式中:为压差信号直流分量高选后结果;为压差信号交流分量计算结果;为压差信号直流分量高选值;()为当前>的持续时间;(+1)为FPGA端运行下一个周期时,>的持续时间;()为当前消喘指令持续时间。

式(1)的作用是为了对进行高选,防止发动机在慢车及以下状态时压差信号过小而导致误判为喘振,具体分析见第4.2节。

式(2)的作用是当压差信号由稳态瞬时增大时,为0;当压差信号由稳态瞬时变小时,取为负数的的绝对值来衡量压差信号波动的剧烈程度。由于当发动机发生喘振时压差信号均出现先减小的过程,式(2)可以避免当发动机状态正常变化时,压差信号增大过程被误认为是由喘振引起的,从而降低判喘系统误判的可能性。

式(3)的作用是记录发动机喘振状态的持续时间,其中(0)=0,()≥0。当/≥(即压差信号瞬态波动量除以平均值大于一定阈值)时,=4;当/<时,=-1。假设/≥持续的时间=20 ms时,认为发动机发生喘振。由于程序在FPGA中每运行1次的时间为1/31250 s,当()≥0.02×31250×4时,认为发动机发生喘振。

式(4)的作用是确定发动机执行消喘动作的持续时间,其中(0)=0,()≥0。当确定发动机发生喘振后,令=14开始进行累加计算。当()≥×14×31250时,发出消喘指令。在执行消喘指令后,当()<×31250×4时,即判喘系统认为发动机不在喘振状态时,令=-1,对()进行减法,当()<×14×31250时,停止发出消喘指令。

其中,低通和带通的滤波参数、的高选值、判喘阈值、喘振确认持续时间以及消喘指令持续时间对判喘的有效性、实时性和可靠性均起到不同的作用。不同发动机的喘振信号特征存在一定的差异,根据实际发动机的喘振信号对上述相关参数进行优化,可以明显提高判喘系统的性能,从而有效地保障发动机工作的安全性。

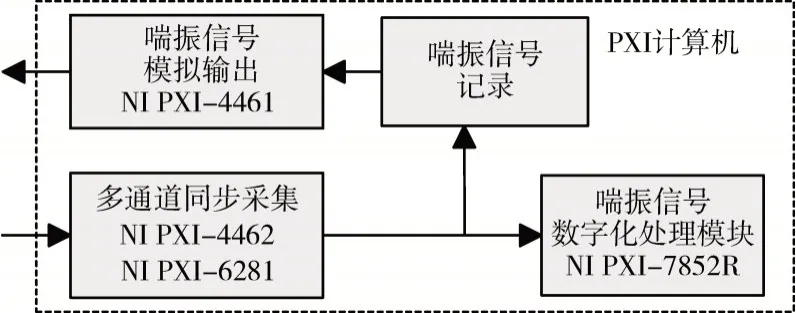

2 机载处理仿真系统

为了实现对判喘系统的优化,机载处理仿真系统包括了高频多通道同步信号采集与记录、机载处理数字化实现以及喘振信号模拟仿真3个模块,上位机及系统架构分别如图2、3所示。

图2 喘振机载处理仿真系统上位机

图3 仿真系统架构

2.1 信号采集与记录

发动机台架的试车数据采集与记录存在多平台采集、数据保存时间不同步、未采集喘振压差传感器原始信号等问题,不利于对喘振信号特征进行分析与仿真。本文借助PXI计算机的高性能采集板卡,采用高速大数据量专用的tdms格式保存数据,实现采样率为100 kHz的6通道同步信号采集与记录,采集信号包括喘振压差传感器原始信号、高压压气机出口总压信号和高压压气机转速信号等。

本文系统的信号采集与记录模块的优势有以下2点:

(1)数据采集的采样率,国内其他试验低于10 kHz,本文达到100 kHz。在对压差信号数据进行离线分析时发现发动机在发生喘振的瞬间存在2~3个周期100 Hz左右的短时波动。另外,对喘振过程前后的数据进行频率分析时发现存在1 kHz以上的高频信号。目前暂不确定这些高频成分是否与喘振相关。但是高采样率为后续进行更深入的喘振特征分析提供了可能性,特别是对预测喘振等复杂算法的研究。

(2)强调了数据采集的同步性要求。信号采集通过2张板卡PXI 4462和PXI 6281完成,2张板卡之间通过共用采样时钟保证同步性。对高压压气机出口总压、静压和压差等信号同步采集,对研究管路对信号的相位延迟等问题有着重要作用。另外,系统可以增加对发动机其他位置的压力测量,以了解喘振的始发位置。

2.2 机载处理数字化模块

在PXI计算中,基于LabVIEW图形化编程语言采用NI PXI-7852R板卡,实现了机载判喘系统的数字化。通过相同喘振压差原始信号的回放模拟,对数字化模块与实际发动机控制器的处理模块进行了测试对比,验证了二者在信号处理结果和判喘时间上具有较好的一致性。

该模块采用上位机+FPGA端的架构,如图4所示。其中,上位机主要功能包括波形显示、参数配置和数据记录等;FPGA端实现了全波整流、低通滤波、带通滤波和其他逻辑算法的功能,即实现了喘振压差信号的完整处理过程。模块对低通和带通的滤波参数、的高选值、判喘阈值以及喘振确认持续时间等判喘参数设定了对应的变量,实现了上位机对FPGA端参数的在线修改功能。该功能可以方便试验人员对相关参数进行快速修正,极大地缩短了参数优化与验证所需要的时间,更加深刻地认识相关参数对判喘的可靠性和实效性的影响。

图4 机载处理数字化程序架构

2.3 喘振信号模拟仿真

要得到1组性能优良的发动机消喘系统,必须通过整机逼喘试验来深入研究和确定消喘控制器的对应参数。俄罗斯研制1套发动机消喘系统通常要进行500余次的整机逼喘试验来验证,不仅需要巨额的科研经费,而且项目研制周期也很长。为了提高研发效率、降低试验成本,采用NI PXI-4461板卡设计了喘振信号模拟仿真模块。

该模块的信号模拟输出包括真实台架逼喘试验的喘振压差信号和根据喘振特征设计的定制波形2类。真实的压差信号模拟可实现对判喘参数优化设计的快速验证,且避免了重复试验的资源耗费。定制波形可通过软件配置实现不同频率和幅值以及噪声叠加的信号模拟。定制波形的模拟输出能够更加深入全面地验证判喘系统的特性,还可用于实际控制器生产交付时判喘系统的测试验收。另外,由于高性能板卡的使用,信号模拟输出的采样率可达到100 kHz,输出误差小于±10 mV。

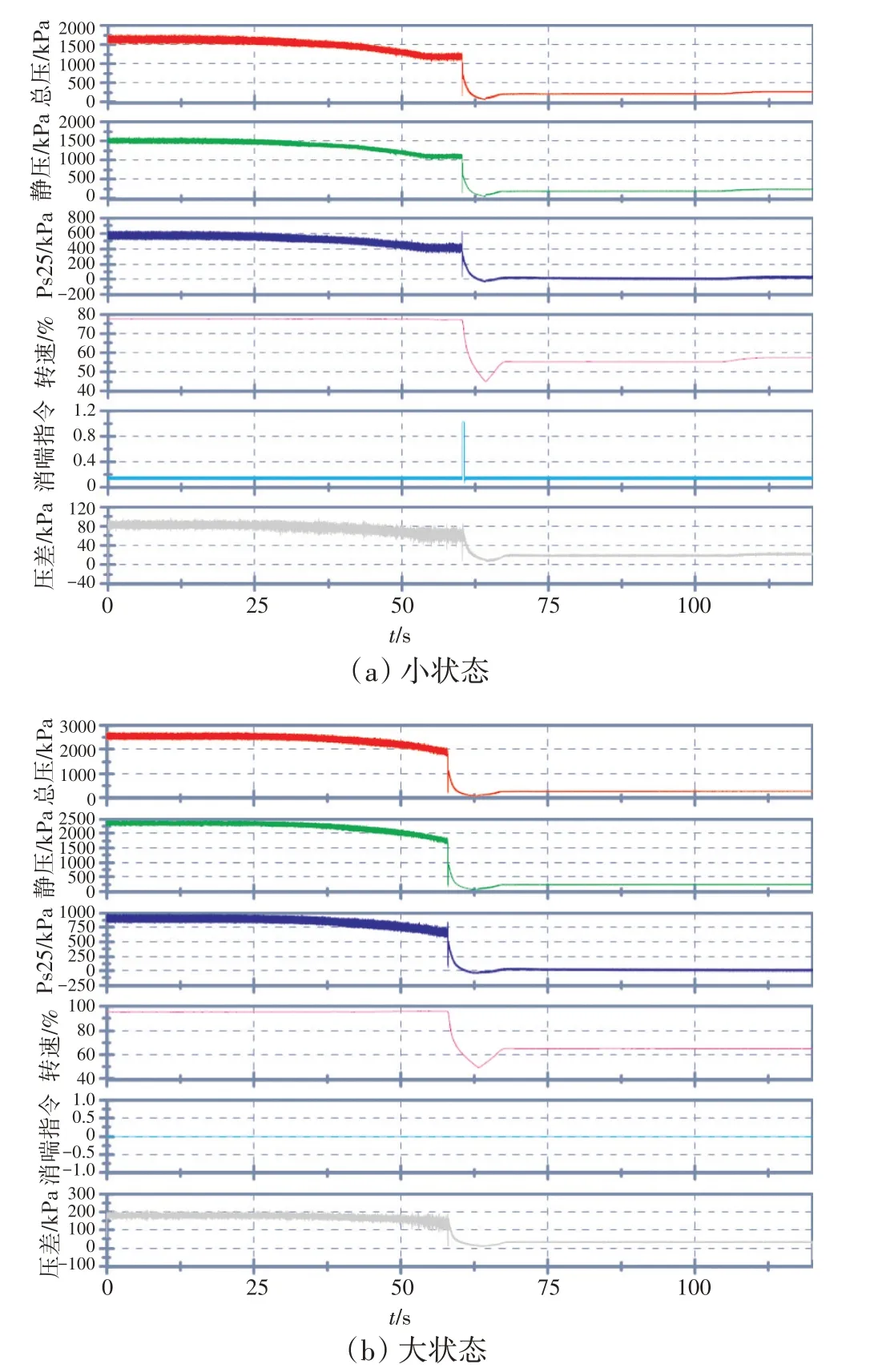

3 逼喘试验与数据统计

本文判喘参数的优化设计基于某型发动机的逼喘试验开展。在试验前,对发动机的试车台架进行了适应性改造,主要包括:在喘振压差传感器的引气端口处增加绝压传感器,分别测量高压压气机出口总压和静压;增加喘振压差传感器信号输出,保证在不影响机载控制器正常工作的情况下进行压差原始信号采集;增加各类传感器信号输出和台架消喘指令、机载消喘指令输出的线缆,并与机载处理仿真系统连接。

在试验过程中,采用进口安装插板的方法逼喘。在发动机进口安装可移动的扇形插板,通过专用的地面设备控制,采用步进的方式推进插板。当发动机进入喘振状态时,通过地面设备能够快速推出插板,避免发动机的喘振状态持续时间过长。

逼喘试验分别在发动机的小状态和大状态下开展,相应的高频同步采集数据如图5所示。

图5 发动机喘振数据

4 参数分析与优化设计

通过机载处理仿真系统,利用真实数据和定制数据分别对所有判喘系统的参数进行仿真分析,评估不同参数对判喘准确性和时效性的影响,总结出1套完整的参数优化方法。该方法包括低通和带通的滤波参数、的高选值、判喘阈值、喘振确认持续时间以及消喘指令持续时间等6个参数的影响分析与优化设计。

4.1 滤波参数

当喘振引起的压力脉动频率不在或部分不在带通滤波范围内时,会由于喘振造成的压力脉动的测量幅值衰减而导致判喘失败;当低通滤波参数过大或过小时,会导致无法相对准确地得到压力的平均值,影响判喘的有效性。因此,要确定机载判喘的低通和带通的滤波参数,需要对发动机喘振前后分别进行快速傅里叶变换(Fast Fourier Tranform,FFT),了解核心机和整机在喘振过程中的频率成分。

对于低通滤波参数,分别设定截止频率为0.50、0.72、1.00、2.00 Hz,滤波效果如图6所示。从图中可见,小于1.00 Hz的截止频率得到的可以较好地反映压差的平均值;在0.72 Hz时反映平均值的同时,延迟较小。结合实际电路设计,保持原有低通截止频率为0.72 Hz不变。

图6 喘振信号不同低通滤波参数滤波效果

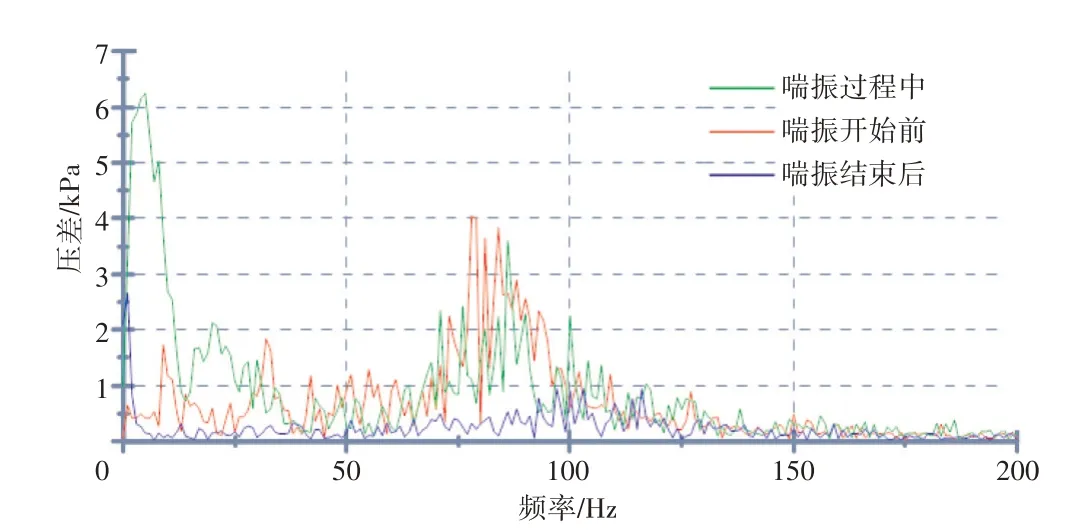

对于带通滤波参数,发动机在喘振过程中的压差信号的脉动频率的变化范围主要为1~10 Hz,如图7所示。因此,将原带通滤波范围3~166 Hz更改为1~166 Hz。

图7 发动机大状态喘振压差数据FFT结果

4.2 DPCKDC的高选值DPCKDC0

判喘系统中设定高选值的目的,是为了避免发动机在慢车及以下状态时由于压差信号较小,发动机状态的正常波动可能引起判喘系统的误判。这是因为与的比值作为衡量发动机波动状态的值,当分母值较小时,分子小范围变化也会引起比值发生较大的变化。原则上,的高选值不能太小,否则存在喘振误判的风险;同时,高选值不能太大,否则可能存在对喘振无法判断或延迟判断的可能性。

对多台份多批次发动机在正常工作过程中的值进行统计分析发现,在慢车过程中值在1.13±0.04范围内变化。参考前期设计值,保持为原有设定值,即为0.983。

4.3 判喘阈值A0

判喘阈值是最直接参与判断发动机是否发生喘振的参数,是判喘系统相关参数中最为重要的设定值。在完成滤波参数和的高选值设定后,将所有实际发动机逼喘数据进行模拟回放,通过仿真系统的信号处理数字化模块查看实际波动量与均值的比值(值)。在综合考虑漏报和虚警的情况下,设定合理的判断阈值。

邢家瑞和秦海波等提出喘振阈值根据转速关系分段设定。当高压转子转速<85%时,判喘阈值设为0.3;当高压转子转速≥85%时,判喘阈值设为0.6。但在本文发动机不同状态下的喘振试验中,值变化均小于0.6。根据该型发动机的喘振试验的实际情况,本文的判喘阈值设置为单一值,不根据转速进行分段。

值仿真结果如图8所示。从图中可见,值在发动机正常工作过程中为0.30以下,在喘振时最大值为0.45。因此,为了减小系统误判的风险,将判喘阈值由0.30更改为0.35。

图8 A值仿真结果

4.4 喘振确认持续时间T0

从实际逼喘数据中可见,在喘振过程中压差信号的波动类似于正弦波,设定合理的喘振确认持续时间可以避免由于信号干扰和噪声导致的虚警。而该值的设定是在确定上述判喘参数后,经过数据模拟回放与仿真试验得到的。

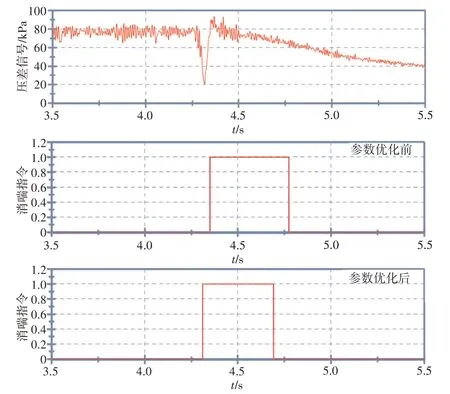

通过对发动机在小状态和大状态下的逼喘试验数据的仿真可知,当判喘阈值为0.35时,喘振确认持续时间分别需要至少18.3 ms和23.5 ms。为了提高判喘可靠性和实效性,将喘振确认持续时间由20 ms更改为15 ms。

4.5 消喘指令持续时间T1

设定消喘指令持续时间的目的,是为了确定当判喘成功并且发动机退出喘振后,延迟多久退出消喘动作。这样的操作可以最大程度保证发动机完全退出喘振状态,同时又不会过度执行消喘。该值对判喘影响不大,可根据实际发动机状态设定。本文在优化设计中保持原值不变。

5 参数验证

在参数优化前,判喘系统在发动机不同状态下的逼喘试验中,存在小状态消喘指令发出延迟时间过长和大状态漏判的问题。这样的结果无法满足发动机正常工作的控制要求,必须保证在全状态下判喘的有效性和实时性。

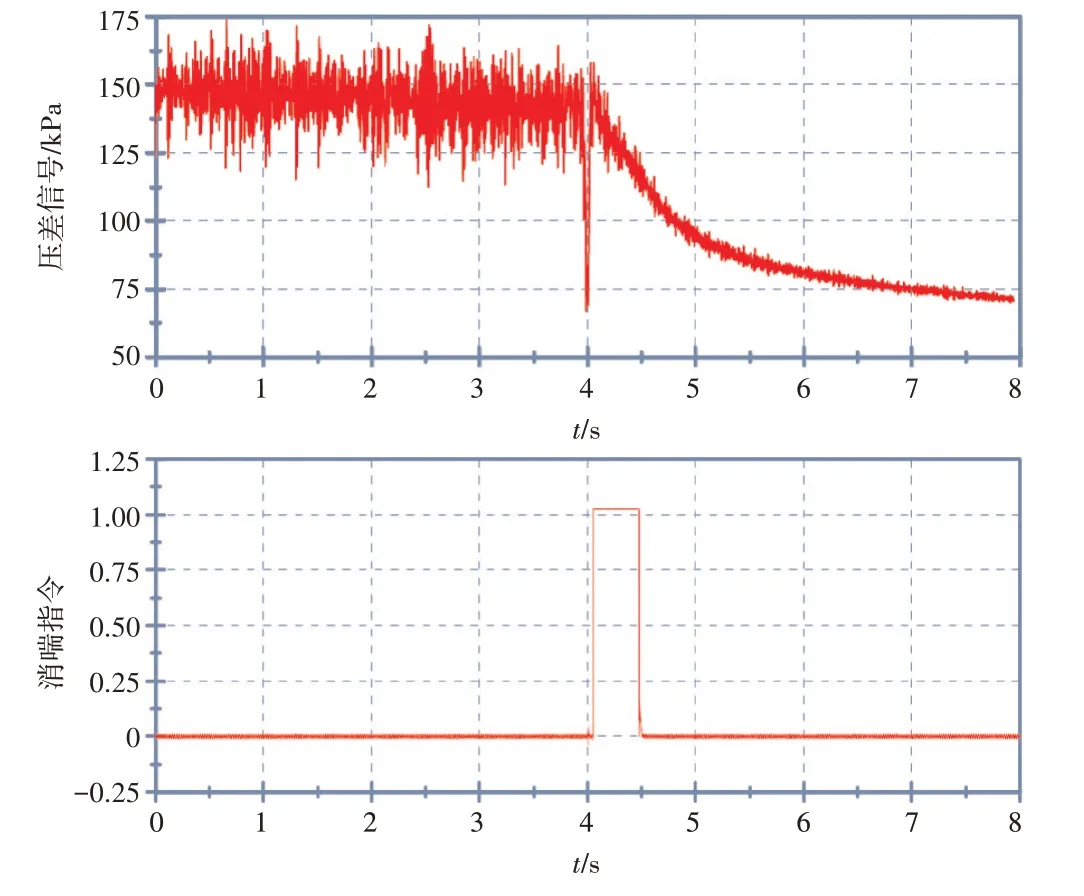

在参数优化后,依次进行了控制器在回路的仿真试验验证和实际发动机的逼喘试验验证。试验结果表明,本文的参数优化有效地缩短了消喘指令的发出时间,将小状态的判喘时间由86 ms缩短到53 ms,发动机小状态判喘优化仿真结果如图9所示;同时,在发动机大状态的逼喘试验中,成功判断出发动机喘振,参数优化后发动机大状态判喘结果如图10所示。其中,当消喘指令值为1时,表示发出消喘指令;当消喘指令值为0时,表示不发出消喘指令。

图9 发动机小状态判喘优化仿真结果

图10 参数优化后发动机大状态判喘结果

6 结论

(1)在仿真系统应用的基础上,完整地了解了相关参数对判喘的影响和作用,形成了完整的参数优化设计流程;

(2)在喘振过程中的高压压气机总压与静压的压差信号脉动频率变化范围主要为1~10 Hz,将原带通滤波范围3~166 Hz更改为1~166 Hz;

(3)通过对喘振数据的仿真与分析,考虑判喘可靠性和实效性,将喘振确认持续时间由20 ms更改为15 ms;

(4)经参数优化后的判喘系统,将小状态的判喘时间由86 ms缩短到53 ms,并完成了大状态的喘振判喘。

本文通过对相关参数的优化设计,有效地提高了某型发动机判喘系统的准确性和时效性,验证了喘振信号处理仿真系统的有效性,为其他型号航空发动机的判喘系统设计与优化提供了技术支持。