缸体喷油嘴面铣削刀具频繁出现崩刀断刀的原因分析和解决思路

吴玲

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

增压发动机活塞的热负荷很高,主要通过活塞冷却喷油嘴进行喷油冷却。冷却喷油嘴安装角度直接影响冷却效果,从而影响发动机的使用寿命,严重情况下可能会导致发动机抱缸等售后问题。

某产线近三个月生产增压发动机缸体,频繁发生喷油嘴铣削刀具崩刀断刀的问题,降低喷油嘴面加工质量,严重影响产线效率和加工制造成本。

2 喷油嘴面加工工艺分析

喷油嘴面在数控加工中心机床上采用立铣方式,刀具为4 刃立铣刀。加工工序只由一道工序完成铣削,即从毛坯面直接加工到精加工尺寸。加工余量为2±0.7mm,最大加工余量可达到2.7mm。喷油嘴面轮廓形状不规则,并且在其中的一侧有缸体毛坯阻挡,加工空间有限制。

图1 喷油嘴面加工刀具和加工位置示意

3 喷油嘴面刀具崩刀断刀原因分析

3.1 潜在原因分析

通过分析并经过初步筛选,认为有以下7个因素能会造成刀具崩刀断刀,分别如下:

(1)丝杠振动大;

(2)切削液浓度超出范围;

(3)毛坯余量过大;

(4)缸体材质硬度超上差;

(5)机床A 轴角度偏移;

(6)刀具加工路径不合理;

(7)刀具结构设计不合理。

3.2 主要原因确认

3.2.1 丝杠有磨损,加工时振动大,导致崩刀

数控加工中心的伺服由3 个反馈系统构成:位置环、速度环、电流环。位置环增益是决定对指令位置跟随性的参数。增加位置环增益,能够提高伺服电机的刚性,提高系统响应性。但位置环增益越高,响应性越高,定位时间越短,过大则会引起振动。

利用上述原理,当数控加工中心的丝杠由磨损产生振动时,可以适当下调丝杠增益,降低系统的响应,缓解振动。

现场采集x/y/z 三个方向丝杠的振动曲线,没有发现异常,但由于系统的配合,实际加工中也可能会产生振动。因此将机床x/y/z 方向丝杠的增益值同时调整至4000/5000/6000 改变系统的振动频率验证2天(系统设置范围增益只能在4000 ~6000间调整),崩刀率均为50%,崩刀断刀与丝杠振动无明显关联。

3.2.2 切削液浓度超出范围

机床上的切削液主要起润滑和冷却刀具的作用,工艺要求在8%~10%。如果切削液浓度超出下限,刀具润滑性能不足,在加工过程中受到的切削力会增大,旋转扭矩增大,造成崩刀断刀。

调查最近2 周的切削液浓度记录表,切削液浓度为8.35%~9.4%,均在工艺要求范围内,但仍有小幅波动。因此在切削液浓度工艺范围内做调整,验证浓度过低对崩刀断刀的影响。将切削液浓度分别调整到8.2%、9.0%、9.8%连续跟踪三天的加工数据。因为刀具侧刃磨损长度过长会加剧崩刀断刀风险,因此将侧刃的磨损长度作为刀具崩刀断刀的评估方式。刀具在加工100 个缸体的寿命时,三个浓度对应的磨损长度分别为7.115、7.152、7.129mm,侧刃磨损长度差异不大。

图2 侧刃磨损长度

3.2.3 毛坯余量过大

毛坯余量过大,刀具切深过大,当切深超过刀具承受范围,刀具受力过大易造成崩刀断刀。

连续抽检当前生产线上5 件工件喷油嘴安装面余量,同4 个月前工件正常抽检的余量进行对比,当前生产线上工件较4 个月前工件毛坯余量大。

通过调查发现近4 个月问题爆发的原因为:产线另一机型的喷油嘴面发生铣不完有黑漆皮残留的问题,发生率约0.1%,当时对产品毛坯尺寸进行检查,发现若尺寸都在极限值时,喷油嘴面最低处的余量仅0.2mm,易发生残留漆皮现象,因此将三套模具进行修模,使毛坯的喷油嘴面增加1mm 加工余量。毛坯供应商同时擅自将该方案直接应用到本文研究的机型,导致最近4 个月集中爆发崩刀问题。

在公差控制范围内,将刀具加工深度分别-0.2mm 和-0.4mm 验证,各跟踪2 把刀具的加工情况,加工余量越少刀具寿命越长。

表1 减少加工余量验证

3.2.4 缸体材质硬度高

缸体材质硬度高,会造成刀具的异常磨损进而导致崩刀。

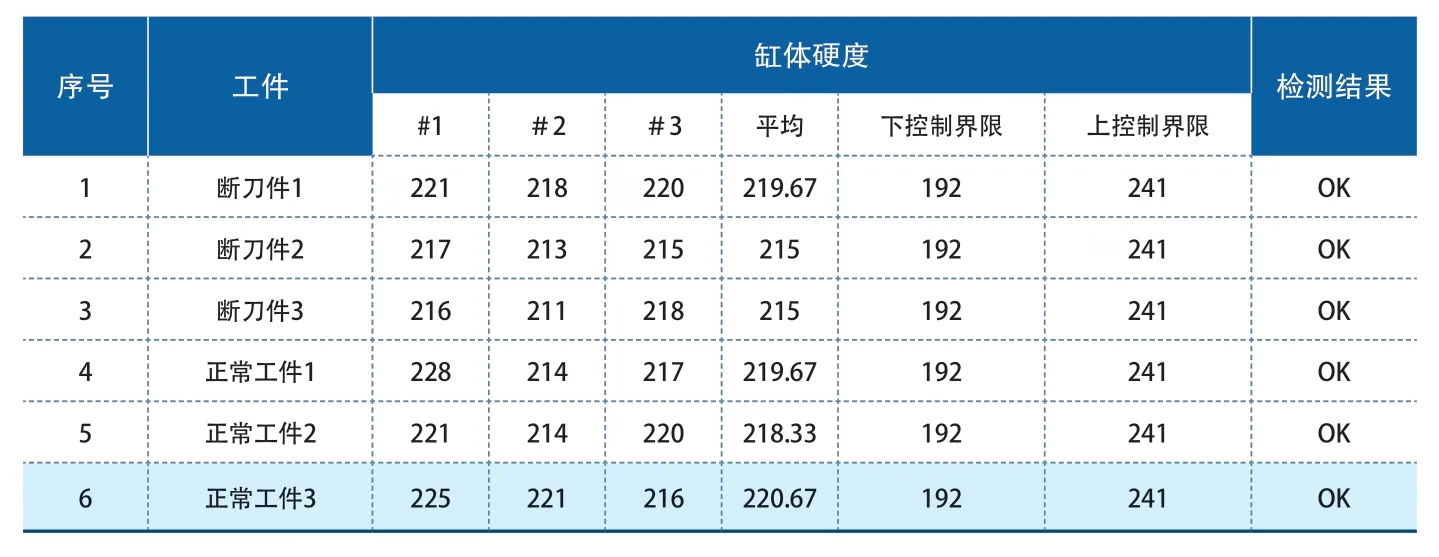

将成品库正常工件和问题爆时崩刀工件批次各挑选3 件检测硬度,检测结果均在要求范围内,且和正常工件无明显差异,因此崩刀与缸体硬度无明显关联,见表2。

表2 缸体硬度调查数据

3.2.5 机床A轴夹具角度发生改变

如图3 所示,在数控加工中心中,如果夹具的旋转轴为水平X 方向,则称这种夹具为A 轴夹具。

图3 A轴夹具

如果机床A 轴夹具角度发生改变,也会使刀具与加工面不垂直,刀具受力不均产生振动,加剧刀具磨损甚至崩刀。

分别挑选3 件正常工件和3 件崩刀工件,检测喷油嘴安装面倾角,倾角数据均在要求20±0.5°范围内,未见异常,说明机床A 轴夹具转角未发生改变。(A 轴夹具转角数值与喷油嘴安装面倾角一致)。

表3 喷油嘴面倾角

3.2.6 刀具加工路径不合理

如果加工路径不合理,排屑不畅,刀具容易被铁屑憋住导致崩刀。

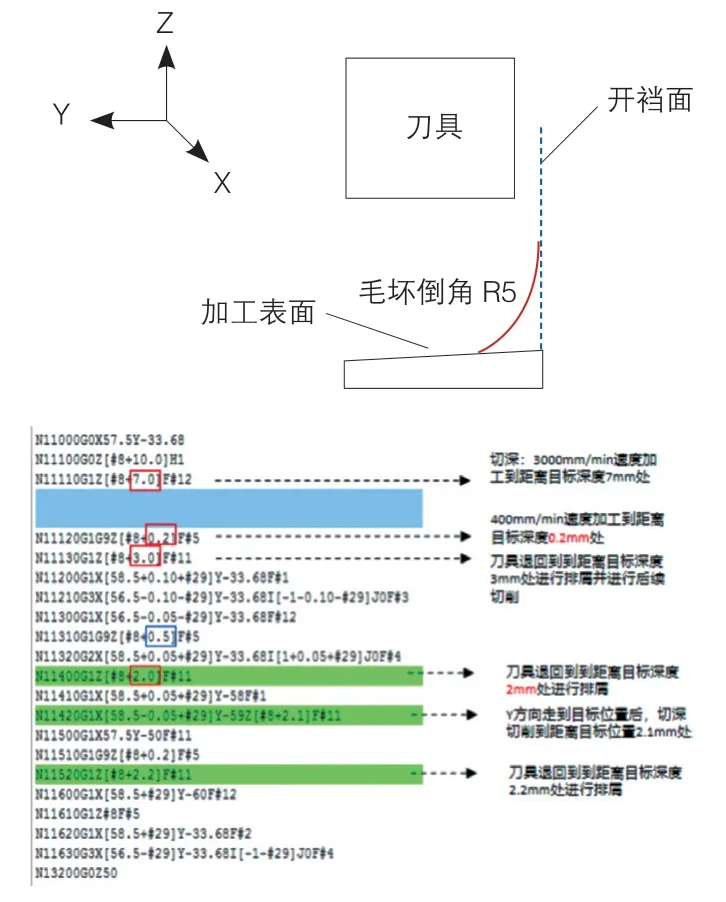

如图4 为加工的具体程序步骤:

在Y 方向初始位置,切削深度Z 方向刀具从距离目标深度7mm处一次加工到0.2mm处后,再回到3mm 位置进行排屑和剩余面横向的加工,之后再从3mm 处进入到距离目标位置0.5mm 处出加工,这里有三个关键点:(1)入刀的第一刀目的为修正侧面的不均匀毛坯面,加工余量为从Z 向毛坯面到距离目标位置0.2mm 处;(2)全面铣削的第一刀加工余量为毛坯面到距离目标位置3mm 处,第二刀加工余量为3-0.5=2.5mm,第三刀为0.5mm;(3)完成第二刀后,刀具退回到2mm 处进行排屑。

由此分析可能原因:(1)入刀的第一刀加工余量过大;(2)全面铣削第二刀后的排屑空间仅2mm,可能存在不足。因此重新分配第一第二刀余量、加大排屑空间进行验证:

图5 优化后加工程序解析

图6 刀具结构优化图示

(1)原入刀的第一刀也分为两次加工,1 次为从Z 向毛坯面到距离目标位置2mm处,1 次为从2mm 加工到0.2mm 处;(2)全面铣削第二刀后刀具退回到3mm 处进行排屑,相比之前增加了1mm 排屑空间。每隔50 件检查刀具磨损状态,如磨损过大则下刀。验证后,刀具寿命明显提升,回到寿命由原来的平均112 件提升到250 件以上,且未崩刀。

表4 加工路径调整后下刀寿命

3.2.7 刀具结构设计不合理

刀具结构设计不合理,铣刀容屑槽小,排屑不畅,易导致崩刀;另外刀具的旋转中心较厚,不参与切削,轴向受力大,也可能导致刀具崩刀。为此将3 把刀具的中心厚度减小,并加大刀具容屑槽。

对上述新改刀具进行加工验证,每隔50件检查刀具磨损状态,由原来的112 件提升到350 件以上,寿命显著提高且未崩刀。

综上所述,毛坯余量过大、刀具加工路径和结构设计不合理,是导致本次崩刀/断刀问题爆发的三大主要原因。

4 实施对策

4.1 毛坯余量过大实施对策

喷油嘴安装面毛坯面倒圆角由R5 →R2;平面倾角2°→0.5°,开裆面侧壁切深控制在5.5mm 及以下,减少刀具单边切削受力。

图7 刀具与工件加工位置示意

4.2 加工路径不合理实施对策

优化加工路径:(1)原入刀的第一刀也分为两次加工,1 次为从Z 向毛坯面到距离目标位置2mm处,1次为从2mm加工到0.2mm处;(2)全面铣削第二刀后刀具退回到3mm处进行排屑,相比之前增加了1mm 排屑空间。

图8 毛坯优化示意图

4.3 刀具结构设计不合理实施对策

加大刀具容屑槽,提升刀具容屑能力;将刀具偏心距不过刃中心优化为过刃中心,使旋转中心更为锋利,参与切削,减小刀具轴向受力。

以上三条措施同时实施以后,刀具的平均寿命由112 提升至1000,刀具的单件制造成本由4.61 元降至0.44 元。

5 结语

本文主要通过对缸体喷油嘴面加工刀具频繁崩刀断刀的问题,进行原因分析和实施对策验证,锁定主要原因后并进行优化,解决崩刀断刀问题、提升喷油嘴面的加工质量,可为类似铸铁类的加工质量问题解决提供一些参考价值。