深海SCR触地管道与土体水平向作用离心模型试验研究

何 宁,安晓宇,刘 洋,任庆伟,孟 毅

(1.海洋石油工程股份有限公司,天津 300451;2.交通运输部天津水运工程科学研究所 港口水工建筑技术国家工程研究中心,天津 300456;3.天津大学 水利工程仿真和安全国家重点实验室,天津 300072;4.中国计量科学研究院,北京 100029;5.天津泰达产业发展集团有限公司,天津 300457)

随着国内浅海油田相继进入产量递减阶段,走向深海已经成为中国海洋油气开发的重要战略。水深的增加导致常规导管架平台技术性及经济性逐渐变差,而浮式生产装置在经济性和可靠性上都具有显著优势。悬挂于浮式平台的深水钢悬链线立管[1-2]作为深水油气田主要介质传输的主动脉,其设计、建造、安装及危害防治是关键问题。

深海悬链线立管可分为悬垂段与海底流线段[3],其中悬垂段悬浮于海中,主要承受波浪、流等荷载作用;而流线段与海洋地基土相互作用,在海洋荷载和浮体运动条件下,流线段与海洋地基土产生管土相互作用,对立管系统产生安全隐患,因此有必要针对深海悬链线立管中的流线段管土作用机理进行研究。

在管道与土体水平向作用的离心模型试验研究中,国外学者进行了部分研究,其中Cheuk C Y和White D J[4]在黏土中开展了一系列的水平向管土相互作用模型试验,探究了水平向土抗力随位移与埋深的发挥过程。Dingle H R C[5]在离心机中展开了黏土试验,采用了PIV技术来观测土在各阶段的流动,用以分析塑性破坏机理。2011年,White D J和Dingle H R C[6]进行了离心机试验,认为在水平向大位移中,管土之间的作用主要由管前的土拱及其被动土抗力决定,而不是由摩擦现象提供。

数值模拟方面,刘润等[7]在ABAQUS中采用子程序VFRIC模拟管道与地基间的动态非线性相互作用,进而对海底管道整体屈曲进行较精确的分析;彭芃[8]利用ABAQUS有限元软件建立管土相互作用模型,分析了土体刚度、位移荷载以及循环次数对管土相互作用的影响;梁勇[9]和姚锐[10]采用数值模拟和室内小比尺模型的方法研究了钢悬链线立管垂向运动对立管触地段管土作用的影响。

小比尺模型试验方面,刘润等[11]通过模型试验研究了渤海湾细砂地基上不同直径、不同埋深的管道发生水平向运动时土体抗力的发挥过程;Wang等[12]针对不同重量管道的浅埋情况,开展了管道水平向大位移运动模型试验,分析了砂土海床上水平向土抗力随管道运动的发挥机制以及管道水平向失稳时管前土拱的变形规律。

针对管道水平向运动,国内主要采用小比尺模型和数值分析方法。由于小比例尺模型其自重产生的应力远低于原型,不能再现原型的特性,也不能呈现与原型相同的应力应变关系,从而获得与原型一致的试验结果,往往多用于进行规律性研究。而离心模型试验则具有模型和原型的应力、应变相等,变形相似,破坏机理相同,能再现原型特征的特点,试验所获得的数据可以直接反映实际工程问题。为此本文采用离心模型试验的方法,研究深海悬链线立管流线段与海床地基土的相互作用,分析立管流线段在软土地基上的水平向运动模式,揭示管土作用力与管道位移发挥关系,所获得的结果可直接指导实际工程。

1 试验设备和装置

1.1 试验设备

本试验使用交通运输部天津水运工程科学研究院的TK-C500型土工离心机[13],其有效容量达到500 g·t,最大加速度为250 g,最大转动半径为5 m,吊篮设计空间长×宽×高为1.4 m×1.5 m×1.5 m,有效荷重为100 g下最大5 t及250 g下最大有效荷重2 t,可以满足一般大型水工建筑物模型试验的要求,具有模型比尺大、试验接近原型尺寸,试验精度高的特点。该机配有160通道数据采集系统,可实现对试验模型各种变化数据的测量与采集,如土压力、水压力、位移、距离、动态应变等。同时配备高速照相、摄像系统,可对试验模型进行PIV分析。

图1 TK-C500土工离心机Fig.1 TK-C500 geotechnical centrifuge

1.2 模型试验装置

试验使用大型铝制模型箱,模型箱内部尺寸1 200 mm×1 000 mm×1 200 mm(长×宽×高)。水平加载装置通过模型箱顶部的横梁固定在模型箱内部,加载装置由液压油缸、力传感器、位移传感器、轨道和滑块等部件组成,可在100 g加速度条件下进行水平方向的静荷载或动荷载试验,最大加载力3 t,最大行程100 mm,加载装置如图2所示。

图2 加载装置Fig.2 Loading device图3 模型布置Fig.3 Layout of model

试验布置如图3所示。加载装置与管道模型间采用连杆和直线轴承连接,可以在水平向平动的过程中保持竖向自由度放开,使模型管道的运动状态更加真实。将拉线位移传感器的钢丝绳固定在管道模型连杆的顶部。试验中的加载过程中采用位移控制,加载速率为0.06 mm/s。

2 试验设计和试验过程

2.1 试验土样和制样方法

考虑到原型土层特征表现为正常固结黏土,离心模型试验中采用澳大利亚IMERYS益瑞石水洗高岭土模拟。制模采用分层制备的方法,首先在模型槽内布置好排水固结系统,模型箱底部设置排水管和普通砂。土层制备过程中考虑到含水率、液限和塑限等条件,首先将高岭土按照大于两倍液限(含水率约为120%)配置成泥浆,随后倒入模型槽内,最后使用固结加荷装置进行分层固结(图4)。最终得到目标场地的强度变化规律为

Su=4.2+2.81z

(1)

最后,在表面涂抹一层软泥浆,模拟0.2 kPa强度的表层淤泥,试验中再填充5 cm高的水模拟海洋真实环境。固结后的土模型如图5所示。

图4 模型土固结过程Fig.4 Consolidation process of model soil图5 固结完成的模型土Fig.5 Consolidated model soil

2.2 管道模型设计

由于模型槽尺寸有限(宽度1 m),综合考虑边界条件、模型制作难度等因素的影响,截取原型管道6 m长度开展研究,确定本试验比尺为1:9,根据表1的原型管道参数进行换算,缩尺后的管道模型长度为667 mm、外径为36 mm、壁厚为3 mm的不锈钢管,可以保证在管道模型运动过程中管道模型与模型箱箱壁的距离大于3D(管径),满足软粘土试验对边界条件的要求。另外,在试验前对模型管道表面进行涂层处理,并进行界面摩擦试验,保证管道模型的摩擦系数与实际管道保持一致。

表1 原型管道参数Tab.1 Prototype pipe parameter

2.3 试验工况

试验对管道安装—水压试验—操作等一系列工况条件下的水平向管土作用进行研究,结合不同工况条件进行编号,安装工况P1管内无任何填充,水压试验工况P2管内填充水,操作工况P3管内填充油气混合物,模型具体参数如表2所示。

表2 试验工况Tab.2 Test condition

2.4 试验步骤

本试验各组工况(安装、水压和操作工况)试验分两步进行。

(1)自重沉降测试。首先根据不同试验工况调整管内介质,将管道模型铺设在地基土层上,启动离心机设备,离心加速度设置为9 g,待土体固结稳定后,通过预先设置的拉线位移传感器测试管道自重沉降数据。

(2)横向加载测试。待管道竖向沉降稳定后进行水平向加载试验,先进行单调加载,再进行往复循环加载。

3 试验结果分析

3.1 管道模型自重沉降

试验测得不同工况条件下管道模型的自重沉降量如表3所示。

表3 管道模型沉降Tab.3 Settlement of pipe model mm

3.2 水平向加载的土体抗力

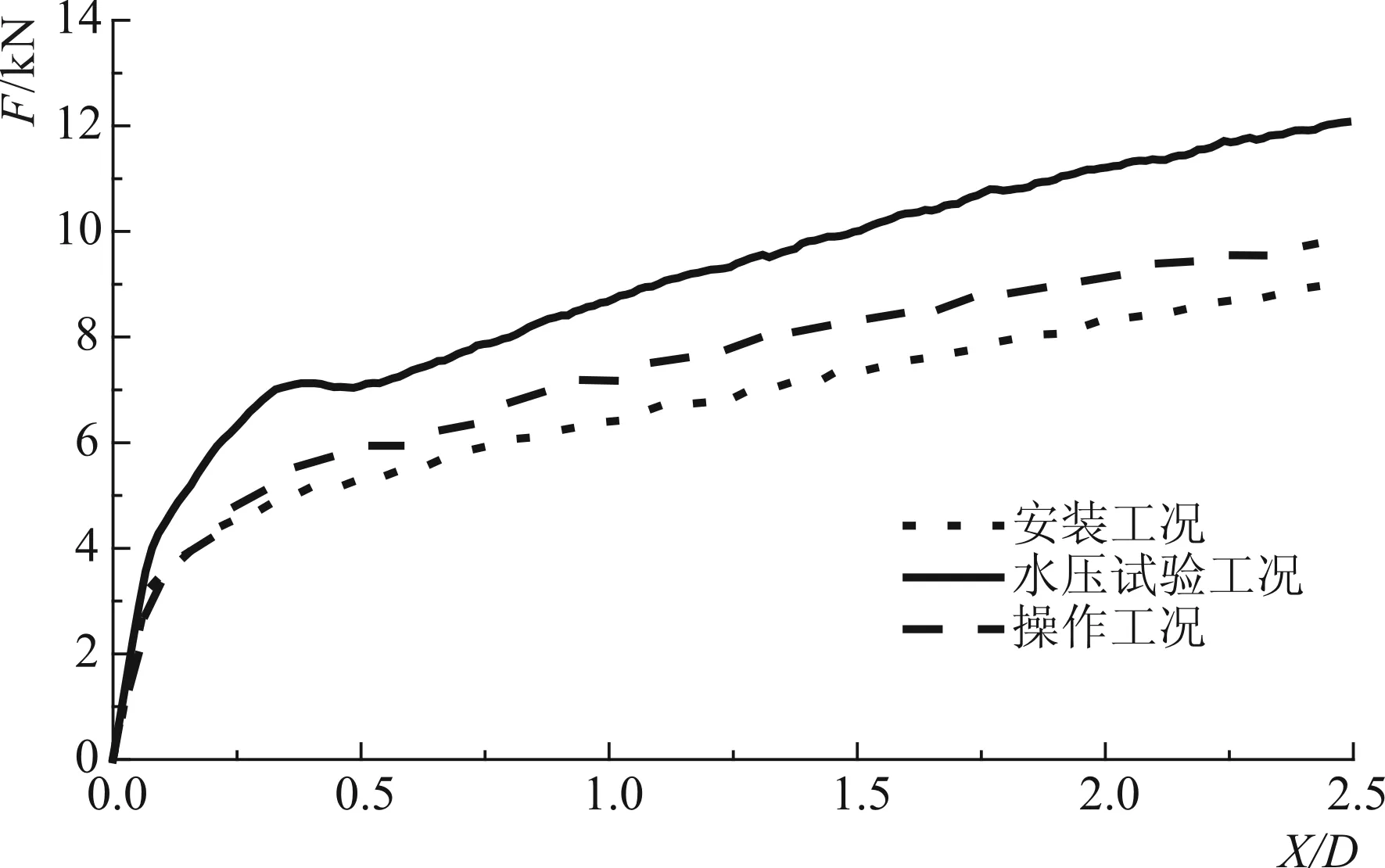

试验中获得了推管过程不同工况条件下的土抗力位移曲线,如图6所示。

图6 单调加载过程的土抗力位移曲线Fig.6 Resistance curve of soil under monotonic loading

通过图6所示结果可以看出,各工况下管道侧向土体抗力发挥在滑移距离为0.1D左右时出现转折点,此时可认为管道侧向运动达到破土状态,此时对应的侧向抗力为破土抗力。安装工况、水压试验工况和操作工况对应的破土抗力分别为3.45 kN、4.28 kN和3.78 kN,水压试验工况和操作工况与安装工况相比分别增长了24.06%和9.56%。在后续的抗力发挥中,抗力增长速率小于破土前的增长速率,并且破土后抗力增长速率基本保持定值,在试验结果中未见明显减小。除此之外,管道侧向抗力一直处于增长状态,即便在离心机试验的最大位移时也未达到峰值。当最大位移(X/D=2.5)时对应安装工况、水压试验工况和操作工况的侧向抗力分别为9.07 kN、12.07 kN和9.97 kN,水压试验工况和操作工况与安装工况相比分别增长了33.07%和9.92%。这也反映出随着管重的不断增大,破土抗力和后续的侧向抗力也不断增大。

从图6中还可看出,不同工况条件下的土体抗力均呈现硬化型曲线,这是由于试验场地存在0.2 m厚的强度较低的表层淤泥,属于深埋重管,在运动过程中,土拱不断累积使得破土抗力以后土拱作用不断增强。如图7所示。

7-a 初始阶段7-b 下扎阶段图7 水平向运动管道模型运动模式Fig.7 Motion mode of horizontal moving pipe model

从图7中可以看出,随着水平位移的不断增大,管道模型出现了明显的下扎,持续贯入表层软弱土层,土拱不断累积,形成了如图6所示的曲线形态。

3.3 循环加载的土体抗力

从水平向单调运动试验可以看出,管道土抗力曲线为硬化型曲线,主要是表层软弱淤泥层导致的土拱累积所致。基于这种情况进行了往复推管运动,即在首次推管过程后进行了往复次数N=4的推管试验。试验结果如图8所示。

如图8-a、8-b和8-c中N=1曲线所示,在首次推管过程中由于管道模型深埋于表层淤泥粘土,土拱持续累积,土抗力曲线均呈现硬化型曲线,即显示为重管特征。如图8-a、8-b,8-c中N=2、N=3和N=4曲线所示,随着首次推管将土拱清除,在往复推管过程中,管道初始状态改变,不再深埋于表层淤泥,而是落在了下方5 kPa左右的黏土层表面,此时土抗力曲线表现为轻管特征,即在破土抗力之后,土抗力曲线在滑移距离为0.7~1D时出现峰值抗力,峰值抗力大小约为破土抗力的2~4倍,随后进入软化阶段,管道由于下层黏土不再是淤泥,不再产生下扎,土拱不再持续累积,在土拱破坏以后土抗力曲线出现软化。

对比同一工况下的N=2、N=3和N=4曲线可以看出,随着往复次数N的增加,峰值土抗力有所增长,这是由于随着管道运动残留淤泥和扰动淤泥增加,土拱有范围累积,加之随着管道埋深的持续增加,土体强度小范围增长,因此表现为土抗力曲线随着循环次数N的增加逐渐增长,平均增长幅度不超过25%。

8-a 安装工况8-b 水压试验工况8-c 操作工况图8 循环加载过程的土体抗力曲线Fig.8 Resistance curve of soil under cyclic loading

4 结论

本文采用离心试验方法研究了钢悬链线立管系统流线段与土体的相互作用,得到了不同工况条件下12寸立管的管土相互作用模式,揭示了管道土抗力与位移曲线关系,具体结论如下:

(1)针对管道水平向运动模式,设计了管土离心机模型试验加载设备,通过调控管内水质量模拟安装工况、水压试验工况和操作工况下的管道自重,测试了不同工况下的管道自重沉降。

(2)由于目标场地存在软弱黏土层,在首次推管过程中,在滑移距离为0.1D时达到破土状态,安装工况、水压试验工况和操作工况对应的破土抗力分别为3.45 kN、4.28 kN和3.78 kN。水平向运动时在各个工况条件下土体抗力曲线均随位移呈现硬化型曲线,即在破土抗力以后侧向抗力持续增加,这是由于软弱黏土层存在,在破土抗力后管道持续下扎,土拱不断扩大,使得管道呈现重管特性。当最大位移(X/D=2.5)时对应安装工况、水压试验工况和操作工况的侧向抗力分别为9.07 kN、12.07 kN和9.97 kN,对比不同工况条件下的破土抗力可以发现,随着管重的增加,破土抗力和侧向抗力均不断增加。

(3)在随后的往复推管过程中可以发现,首次推管以后原有试验位置淤泥层被推开,计算点土体强度增长,管道呈现轻管特征,土体抗力曲线呈现软化型,在滑移距离为0.7~1D时出现峰值抗力,峰值抗力以后土体抗力逐渐衰减,到达残余抗力。随着往复推管次数的增加,由于土拱的小范围累积,峰值土体抗力逐渐增加,平均增长幅度不超过25%。