地下车站拱形顶板结构优化及不规则拱座施工技术研究

鲍 逸

上海市房屋安全监察所 上海 200002

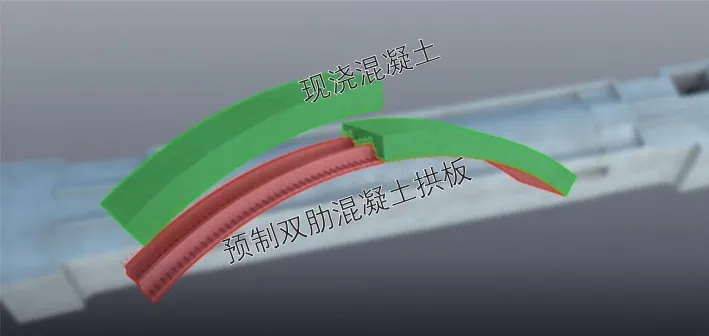

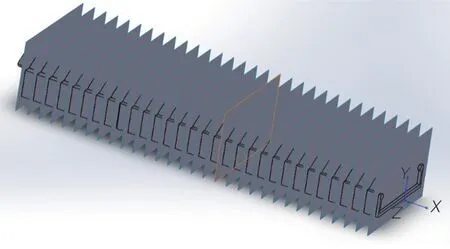

从20世纪90年代开始,上海就大力发展轨道交通以缓解日益拥挤的交通。随着时代的进步,现有低矮、扁平的地下车站逐渐无法满足乘客的感官舒适性以及车站附加功能的需求。拱形结构不仅受力合理,而且外形美观,能够在视觉上放大空间效果,在结构工程中被广泛应用[1]。但是,传统拱形结构多采用满堂排架支模、整体现浇的施工工艺,该工艺存在高排架搭设时间长、危险系数高等缺陷,已无法满足上海地区交通繁忙地区岛式地下车站的施工周期要求。预制拼装结构不仅能很好地解决施工周期的问题,还能显著提高结构表面的美观程度。结合拱形结构的受力特点以及预制拼装施工工艺的优点,针对上海地区某地下车站的无柱大跨结构设计出了“预制+现浇”叠合拱形顶板的全新结构(图1)。

图1 “预制+现浇”叠合拱形顶板结构

预制拼装工艺在工程实践中多用于形状规则的结构施工,对不规则平面形状的地铁车站而言,需对拱形顶板结构进行分块调整。为保证预制部分顶板构件的形状统一,在本文中利用两端挑出的现浇拱座段来调整截面跨度。

现浇不规则拱座以及预埋件的定位施工精度是发挥圆拱顶板结构的受力优势以及预制标准化构件现场拼装工艺施工精度与效率的先决条件。本文以不规则拱座的结构优化与施工为研究对象,探讨拱座的结构优化、模型拟合、测量、支模、浇筑、养护等施工工艺。

1 不规则拱形车站顶板结构及拱座断面的优化设计

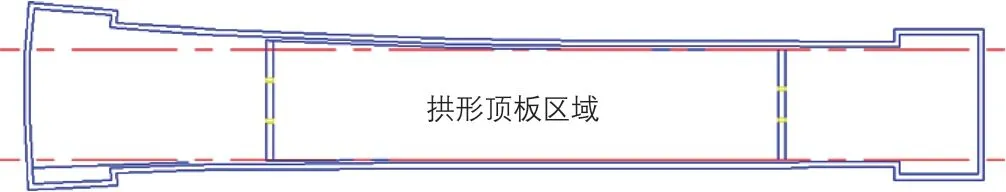

该地下车站拱形顶板部分全长91 m,由于上部管线原因造成拱形顶板南北高差近1 m,跨度更是南大北小,且呈不对称非线性变化,属于不规则平面形状的地下车站,其平面结构如图2所示。为了实现在不规则平面形状的拱形结构中使用预制化拼装技术,需要对原车站建筑设计进行优化,并重新设定预制拱板及现浇拱座的分界面。

图2 车站平面示意

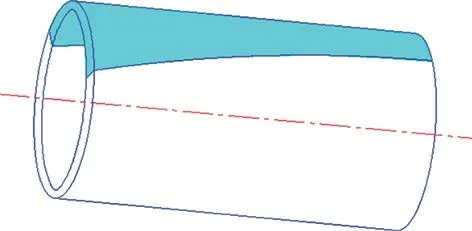

为了适应车站一端跨度大一端跨度小的不规则平面形状,在建筑设计中首先提出斜切圆柱面形成的空间拱形结构作为车站的顶板结构,实现了车站南高北低、南大北小以及东西不对称的结构特点,如图3所示。

图3 斜切圆柱面形成的空间拱形结构

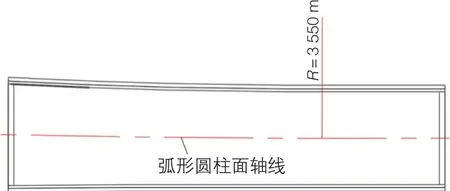

当圆柱面的轴线为直线时,由于车站东西两侧跨度变化不对称,从而造成了拱脚处相贯线最高点处东西侧的标高差距达到50 cm,造成车站断面的整体跨向结构受力不稳定。为缩小东西侧相贯线的高差,在设计圆柱面时,使用弧线轴线代替常见的直线轴线进行了调整,如图4所示。

图4 弧形圆柱面轴线示意

当采用弧形圆柱面轴线时,利用弧形轴线的空间变化使得拱脚处的相贯线高差缩小到了厘米级。

2 不规则曲面拱座的翻样及测量定位技术

2.1 不规则曲面拱座的模型拟合

鉴于该车站不规则的空间结构,施工前结合设计图纸利用计算机三维软件对车站站厅层结构外形进行了三维整体建模。然后根据预制构件的运输及吊装条件,将长91 m的拱形顶板区域用31个圆弧形阵列的平面进行了精确分割,拱座部分也随之被分割为长3 m的单元,如图5所示。

图5 车站拱顶区单元分割

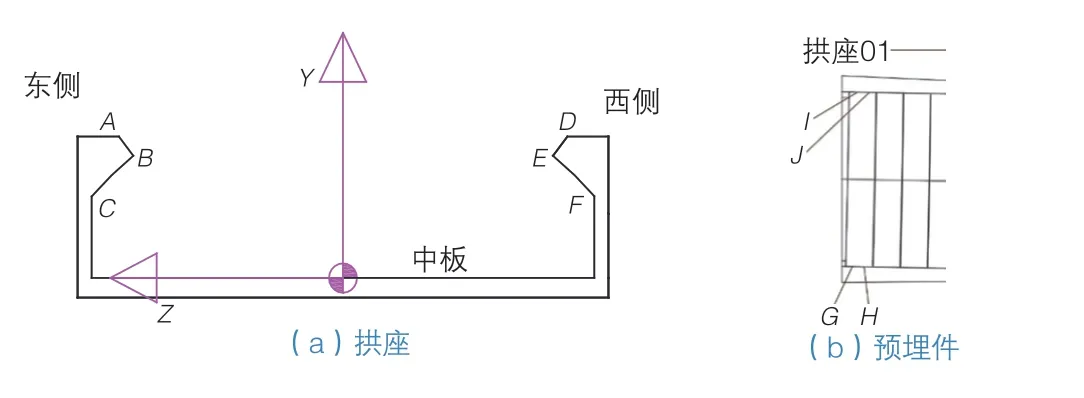

为了方便现场支模,采用“以折代曲”的施工方法,将不规则拱座拟合成了连续的折线形平直面。从模型的坐标系中提取每个断面中6个顶点以及拱座承压面上预埋件的中心坐标数据,如图6所示。

图6 各断面拱座顶点及预埋件编号

现场施工前,只需提前将模型坐标转换到现场测量的坐标系中就可进行测量放样,不仅显著提高了不规则拱座的施工精度,也保证了下阶段预制构件现场的拼装效率。

2.2 不规则曲面拱座的现场测量工艺

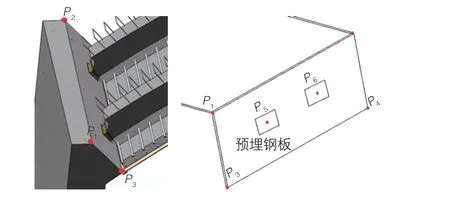

以3 m为单元长度,为现浇拱座角点P1(An)、P2(An+1)、P3(Bn)、P4(Bn+1)以及预埋钢板中心点P5(G或I)、P6(H或J)进行三维空间坐标放样定位,如图7所示。

图7 拱座端面控制点

采用徕卡TS60超高精度智能全站仪分别架设在基坑东、西两侧,逐一将全站仪可视范围内的拱座角点和预埋中心点进行三维坐标放样。全站仪可在基坑边上任意选取位置架站,只需便于通视即可,然后经过全站仪自身的后方交会程序,采用正倒镜测量加密控制点进行设站,从而恢复任意架站的全站仪坐标系,同一套坐标系也运用于后续拱顶拼装工艺,保证了施工精度。

TS60全站仪通过后方交会设站成功后,根据拱座角点和预埋钢板中心点的设计坐标,对各个截面上的设计点逐一进行三维坐标放样,每1站预计平均可以放样5个点,如图8所示。

图8 全站仪放样示意

放样时,使用的目标棱镜是徕卡小棱镜,选择要放样的点号,TS60自动转向照准目标方向,并且有红色激光指示出待放样点位置,将徕卡小棱镜放置在待放样点位置附近,根据全站仪测距后显示的偏差值(dx、dy、dz),移动迷你棱镜至设计值准确位置,然后在模板上或者预埋钢板中心,使用记号笔或者钢钉进行位置标记。

每一个点位定位放样成功时,需要进行三维坐标采集,以便提交与设计坐标的偏差数据值。当放样值与设计值偏差较大时,需要将模板调整后,重新定位放样。

2.3 不规则截面拱座的现场施工工艺

2.3.1 钢筋工程

利用部分拱座箍筋作为定位钢筋。在3 m范围内,地下连续墙剥露出的主筋上间隔1 050、900和1 050 mm处焊接L形钢筋及定位箍筋。定位箍筋以底模外边线(用全站仪定位)为基准,控制其精度。据此定位其他拱座钢筋(包括接驳器、止水钢板),避让拱座预埋件的锚筋等。

拱座侧模的定位:每3 m设置1根定位钢管,通过拱座下搭设的排架固定位置。在此定位钢筋处垂直吊1根定位钢筋,用来确定箍筋的初始位置。

为了配合拱座与预制顶板现浇部分施工缝的防水措施,将拱座端面钢筋的保护层增大至50 mm,用于放置现浇拱座与后浇拱顶间的止水钢板。按设计要求,保证地下墙内的接驳器与拱座钢筋的连接率达到100%,且拱座钢筋锚入内衬墙的长度不得小于600 mm。

2.3.2 拱座的支模工艺

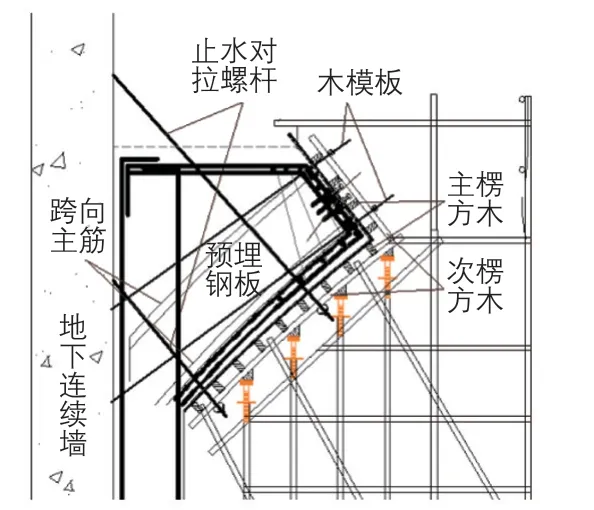

不规则拱座端面上设计有预埋件,预埋件与预制拱板上的埋件需要一一对应且互相平行,以保证后期预制拱板的拼装精度。因此,混凝土模板的安装精度尤为重要。

支模时统一使用1 830 mm×915 mm×15 mm的木模板。侧墙模板主楞采用50 mm×100 mm@250 mm方木。墙模板施工时,局部层高较高部位(超过2 m)可设下料串筒。梁底模板主楞采用100 mm×100 mm@200 mm方木。拱座底模板次楞采用50 mm×100 mm@200 mm方木,主楞采用φ48 mm×3.0 mm双排钢管@600 mm。拱座底模与端模交线及端模的上边线,采用全站仪精确定位。拱座侧模板次楞采用50 mm×100 mm@250 mm方木,主楞采用φ48 mm×3.0 mm@600 mm钢管。先在侧模板上开400 mm×400 mm的洞,再支模板,安装250 mm×250 mm×20 mm的预埋钢板(紧贴侧模板),调整预埋钢板位置符合规范后,电焊固定预埋钢板。拱座侧模板用2根φ14 mm止水对拉螺杆与地下连续墙主筋焊接加固,止水对拉螺杆纵向间距600 mm。拱座模板结构如图9所示。

图9 拱座模板结构

2.3.3 不规则拱座的浇筑养护工艺

不规则截面拱座与下部内衬墙采用一次性浇筑以保证结构整体性。本次浇筑采用预拌混凝土,利用混凝土汽车泵进行浇筑,根据内衬墙与拱座的结构,选用了直径为25 mm的振捣器由下至上进行分层振捣。为保证施工进度并控制施工裂缝,整个长91 m的施工段共划分为4个部分,采用了跳仓浇筑的方法,单段浇筑长度为20~25 m。混凝土坍落度控制在160 mm±20 mm内。

该段拱座的施工时间在12月至次年1月,上海地区接连出现了多日5 ℃以下的低温天气。为保证已浇筑好的混凝土在规定龄期内达到设计要求的强度,并防止产生收缩裂缝,混凝土浇筑好后立即用塑料薄膜覆盖保温。本次拱座混凝土养护过程中,还充分利用车站拱座南高北低的结构特点,在北端设置了养护用水收集循环再利用装置,从细节处践行了绿色施工的理念。

3 结语

该车站目前已成功建成并投入使用,不规则拱座部分现场施工精度最终成功控制在毫米级,挑战了现浇钢筋混凝土结构的精度极限,为后续在十几天内完成60片预制拱顶构件的顺利拼装奠定了扎实的基础,实现了拱形结构和装配式结构的完美结合,是富水软土地质条件下大跨度地下结构建设的成功尝试。