外形不规则超大面积深-浅基坑施工的优化

徐能成

上海南汇建工建设(集团)有限公司 上海 201399

超大型深基坑工程的时间效应和空间效应较为明显,特别是深-浅基坑组合形式的存在,基坑围护设计从经济、安全等角度出发,往往采用多种支护方式形成组合式围护体系。由于各种支护方式变形规律不一,使得基坑变形机理更为复杂 ,给深基坑施工带来了诸多不确定因素[1-6]。

针对存在深-浅基坑和多种支护方式的特点,本文详细阐述了在深基坑施工过程中,通过合理安排组织施工,做到精准地分区分块,进行优化基坑施工流程,严格执行深坑影响区域的浅坑与深坑之间的联动施工。本基坑结合监测数据分析,取得了较为良好的效果,有效地控制了基坑围护的变形,也发现了一些变形的规律。

1 工程概况

1.1 工程建设概况

上海国际医学园区生物医药加速器(一期)项目,总建筑面积约115 000 m2,其中地上建筑面积约82 820 m2,地下建筑面积约32 180 m2。主要由11幢6层、2幢4层的钢框架高标准厂房及地下车库组成。工程桩采用长23 m、φ500 mm的PHC预应力管桩,局部采用长为24 m、φ600 mm的钻孔灌注桩。

1.2 周边环境概况

基坑东侧靠近康新公路,道路两侧埋有雨水、电力等市政管线;南侧为五灶港河,距离基坑开挖边线最近为18.9 m;西侧为景观纵三河,距离基坑开挖边线最近为11.1 m;北侧为紫萍路,距离基坑开挖边线约27 m,道路及绿化带埋有市政管线。

1.3 基坑分区概况

基坑分为A坑能源站区域和B坑车库区域,其中A坑面积约3 264 m2,B坑面积约28 916 m2。A坑底板厚1 000 mm,普遍开挖深度为11.85 m,B坑底板厚450 mm,普遍开挖深度为6.75 m。

1.4 基坑围护概况

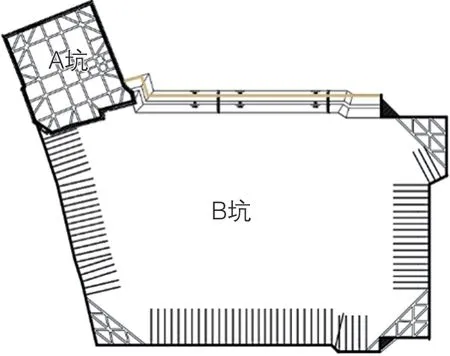

本工程基坑支护形式主要有4种(图1),形成组合式围护体系,具体如下所述。

图1 基坑围护平面布置

1.4.1 A坑围护体系

采用“钻孔灌注桩+三轴搅拌桩止水帷幕”的支护方式,内设2道钢混凝土支撑,首道支撑中间设置1座栈桥。

钻孔灌注桩φ1 000@1 200 mm,桩长24 m;三轴搅拌桩φ850@600 mm,桩长17 m,水泥掺量20%。

1.4.2 B坑围护体系

1)东、南、西侧采用“SMW工法桩+前撑式注浆钢管斜撑”的支护方式,止水帷幕采用φ850@600 mm三轴搅拌桩,桩长14.25、17.25、20.25 m,水泥掺量20%,插入型钢为H700 mm×300 mm×13 mm×24 mm,桩长15.00、18.00、21.00 m。

2)3处转角部位采用“SMW工法桩+1道钢混凝土角撑”的支护方式。

3)北侧区域采用二级放坡开挖,止水帷幕采用φ700 mm@500 mm双轴搅拌桩,桩长11 m,水泥掺量13%。

2 特点、难点分析

1)基坑超大超深,外形不规则,变形控制要求高。本工程属于超大超深基坑,基坑外形不规则,形状近似呈“公鸡形”,且存在多处直角、阳角部位。由于基坑阳角部位对变形较为敏感,成为了一个危险源,因此对基坑变形控制要求较高。

2)深-浅基坑相连,存在较大落差,合理组织施工是重点和难点。A坑与B坑相连,深-浅坑落差超过5 m,中间以1道支护墙进行隔离。相邻基坑不同开挖面积和开挖深度卸荷偏压的时空特性,将对支护体系的受力变形和周围地层变形产生一定的影响。因此如何合理安排组织施工,严格执行A坑影响区域的B坑与A坑联动施工,且避免因B坑靠近A坑区域的施工而导致A坑围护的失稳,是重中之重。

3)基坑围护存在多种支护方式的组合式围护体系。本工程基坑支护形式复杂多样,不同部位采用不同的支护方式,主要由SMW工法桩、钻孔灌注桩+三轴搅拌桩止水帷幕、前撑注浆钢管斜撑等支护方式组成整个围护体系,不同的支护方式存在不同的施工技术要求和变形规律,给施工带来了难度。

3 总体施工部署和施工流程

3.1 总体施工部署

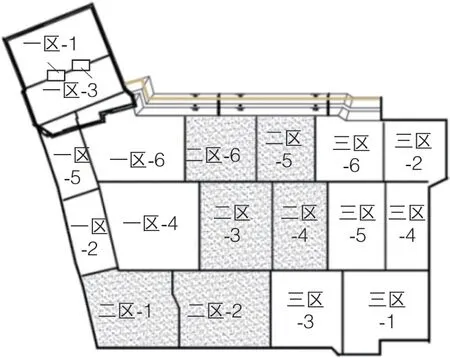

鉴于本工程深坑和浅坑相连的特点,将基坑划分为3个施工区域(图2),配3套施工班组实行分区同步施工,按照各区1—6的先后顺序组织有序施工。

图2 基坑分区示意

3.2 施工流程

总体流程:先形成A坑封闭围护,由A坑西南角逆时针施工三轴止水帷幕,然后进入B坑,按先施工西侧,再施工南侧,后施工东侧及东北角的总体流向。

1)A坑三轴搅拌桩止水帷幕和B坑SMW工法桩采用1台桩机施工,先施工A坑三轴搅拌桩,后施工B坑SMW工法桩,并配备1台履带吊插H型钢。

2)A坑三轴搅拌桩止水帷幕施工时,根据三轴搅拌桩桩机的进尺,随后施工双轴搅拌桩坑边加固。再根据双轴搅拌桩的进尺,搭接施工A坑围护钻孔灌注桩。B坑SMW工法桩施工后,跟进搭接施工双轴搅拌桩坑边加固,并穿插施工立柱钻孔灌注桩。

3)每一区域的围护钻孔灌注桩桩间压密注浆,在围护桩和坑底双轴搅拌桩加固施工完毕后跟进施工。

4)施工前撑式注浆钢管斜撑。

5)跟进分段施工围檩、第1道混凝土支撑。

6)基坑预降水约3周,A坑开挖第2层土,施工第2道混凝土支撑。

7)A坑第2道混凝土支撑达到设计强度后,开挖A坑第3层土,再浇筑基础底板及传力带、垫层。

8)A坑基础底板和传力带达到设计强度后,拆除第2道混凝土支撑,施工换撑体系。

9)A坑拆除第1道支撑,施工地下1层主体结构。

10)B坑分区开挖,分区拆除前撑式钢管、角撑,分区施工地下1层主体结构。

11)拔除SMW工法桩H型钢,并跟踪注浆。

4 关键施工技术

4.1 前撑式注浆钢管斜撑

4.1.1 沉桩顺序

基坑南侧部位由东到西→基坑西侧部位由南向北→基坑东侧部位由南到北

4.1.2 主要工艺流程

场地平整→沟槽开挖→孔位测量→成孔→钢管管体加工制作→钢管打设→钢管注浆→填芯和补浆→钢管与圈梁连接处锚节点制作→后续圈梁施工、配筋垫层施工等

4.1.3 技术参数

前撑式注浆钢管斜撑为φ325 mm×8 mm,倾斜角度45°;水泥采用P·O 42.5水泥,水灰比0.5~0.6,宜取0.55;碎石为20~40 mm级配碎石。

4.1.4 施工控制要点

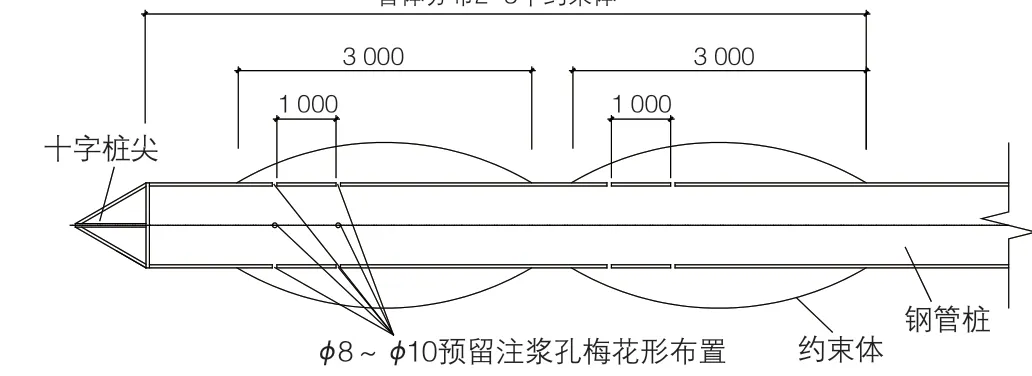

1)钢管加工制作。前撑式注浆钢管下料长度,误差不大于50 mm,壁厚误差应小于1 mm。第1节钢管的首端焊接十字桩尖,末端焊接长200 mm、φ351 mm×10 mm的外套管;第2节钢管的一端焊接长200 mm、φ351 mm×10 mm的外套管,作为2节钢管之间的连接,坑底附近及以上的部位外套管长度为300 mm。

2)注浆工艺。采用约束式工艺,根据钢管长度设置3个约束体,第1、第2个约束体设置在底部(图3),第3个约束体设置在第2节钢管靠上一点,每个约束体长度3 m,外侧包有囊袋。结合工艺要求布置出浆孔,每个约束体设置出浆孔数量不少于8个,孔径为8~10 mm。

图3 钢管加工示意

3)钢管施打。注浆钢管成孔采用振入注浆式,孔位偏差≤50 mm,孔角偏差≤1%。采用机械手振入至设计桩长,单节长度结合现场情况,一般控制在6~12 m,本工程长27 m的前撑钢管由3段且每段长9 m的钢管组成。

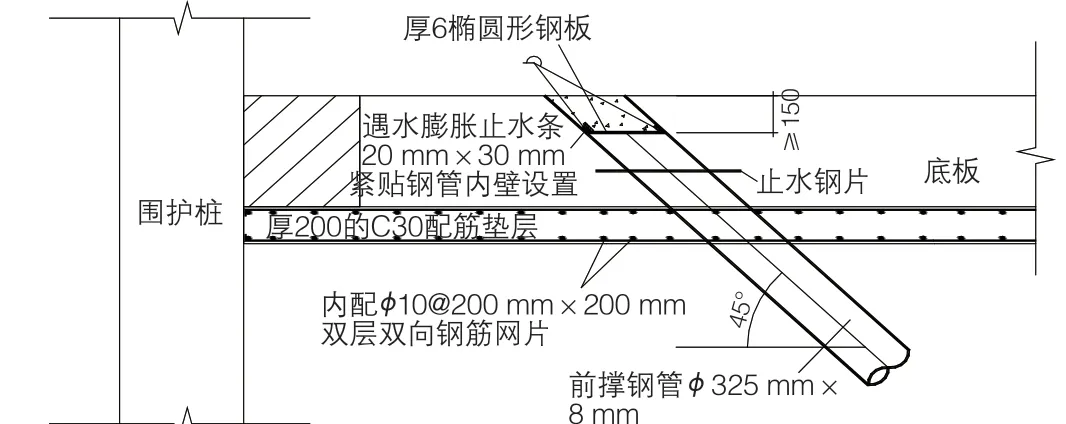

4)前撑式注浆钢管穿越地下室底板处(图4),设置厚6 mm、600 mm×600 mm的止水钢板,止水钢板与钢管进行满焊。

图4 前撑注浆钢管穿越基础底板止水示意

5)钢管注浆。采用分段+约束式注浆工艺,按约束体位置由下到上依次单独实施,每根钢管注浆次数为2~3次,每次注浆间隔时间宜为15 min以上。注浆量≤150 L/min,注浆最终完成的标准,以单根桩水泥用量或最终注浆压力控制。单根φ325 mm桩水泥用量≥6 t,或最终注浆压力≥2 MPa。

6)填芯和补浆。注浆完成后,钢管斜撑内填满20~40 mm的级配碎石,并用纯水泥浆液进行满灌。

7)锚节点焊接。锚节点钢筋焊接必须满焊,保证焊缝质量。

8)完成后的前撑式注浆钢管的施工质量要求为:定位误差±50 mm,长度误差±100 mm,标高误差±50 mm,倾角误差±5°

9)检测试验。前撑式注浆钢管检测试验数量为3根;静载试验应在圈梁浇筑14 d以后,或圈梁混凝土强度达到设计值的80%,且注浆钢管完成21 d后方可进行。

10)前撑式注浆钢管拆除。在相应区域地下室底板及其传力带形成并达到强度后,经过设计复核允许,满足周边环境保护要求之后,方可实行间隔性拆除。

4.2 深井降水

4.2.1 降水井布置原则

本工程整个基坑布置采用真空深井降水,单井的控制面积约为220 m2。即疏干井成井数量共147口,其中井深12.5 m的为130口、18.0 m的为17口,各井点管间距约15 m。

4.2.2 降水井结构

A坑区域井深为18.0 m,B坑区域井深为12.5 m。孔径均为650 mm,井管和过滤器外径均为273 mm,过滤器为圆式的冲孔过滤器,外包30~40目(孔径0.50~0.35 mm)的滤网,管外回填滤料,上口2.0 m范围内用黏土进行填实封闭。

4.2.3 减压井设置

本基坑底设计标高以下存在较厚的承压含水层,开挖过程中为防止基坑发生突涌现象,须有效控制承压水水头埋深。按勘察值对第⑦层承压水安全水位进行计算分析,对A坑区域3.3 m落深基坑底开挖有不利影响,因此对第⑦层承压含水层需作泄压处理。因此,A坑区域内部均匀布置3口减压井,减压井井深为34.5 m。

减压井抽水派人全天候值班,并做好抽水记录,包括降压深井水头降幅和涌水量,并绘制好降水深度-时间曲线,以便掌握抽水动态,以此指导基坑降水在最优、最合理的范围内运行。减压井在地下室施工至上覆压力和地下水头的顶托力平衡后,方可停止降水。

4.3 土方开挖

土方开挖阶段对基坑围护的变形影响最大,也是最危险的施工阶段,本工程基坑开挖深度较深,其中A坑普遍开挖深度11.85 m,B坑普遍开挖深度6.75 m,开挖量也较大,总土方开挖量约22万 m3。既要减少基坑围护变形,确保基坑围护安全,同时又要考虑施工进度,因此合理安排开挖流程及顺序显得尤为重要。

4.3.1 施工流程

1)A坑:开挖第1层土方→施工第1道支撑→开挖第2层土方→施工第2道支撑→开挖第3层土方→施工垫层。

2)B坑:开挖第1层土方→施工第1道支撑→开挖第2层土方→施工垫层。

4.3.2 施工控制要点

1)分区分块:A坑、B坑分一、二、三区3个独立的挖土班组同时作业,再根据A坑、B坑不同的施工工况,A坑采用盆式挖土,B坑采用跳仓式挖土。3个区各分为6块,分别按顺序同时开挖,总体流向均为由南向北。

2)B坑内的一区-5、一区-6分块贴近A坑,而距A坑50 m内土方须等A坑斜抛撑换撑完成后方可开挖。

3)分层开挖:A坑基坑垂直方向实行3层土方开挖,B坑基坑垂直方向实行2层土方开挖。第1层土方开挖厚度为1.80 m;A坑第2层土方厚度5.60 m,分2皮开挖,每皮2.80 m;A坑第3层土方厚度4.45 m,分2皮开挖,每皮2.20 m;B坑第2层土方厚度4.40 m,分2皮开挖,每皮2.20 m。

4)坑中坑土方开挖:待A坑第3层和B坑第2层土方开挖至垫层面时,留200 mm,及时跟进基坑集水井和电梯井等落深区的土方开挖,开挖深度最深处落深2.7 m。

5)开挖过程中严格控制开挖面的高差,严禁超挖。最下层土方开挖时,混凝土垫层随挖随浇,暴露时间不超过24 h。

4.4 基坑监测分析

从基坑安全施工的监测角度分析,对围护墙体进行测斜和位移、周边环境的安全监测,是基坑监测工作的重点。本基坑经过近16个月的监测表明,在开挖阶段极少数监测点变形量超过了设计的报警值,但通过采取相应的变形控制措施后,基坑始终处于受控状态,安全稳定,对周边环境未产生任何不良影响。

4.4.1 周边管线监测

污水管线累计最大变化量为-6.03 mm,电力管线累计最大变化量为-5.25 mm,燃气管线累计最大变化量为-10.51 mm(M2测点),仅燃气管线1个测点稍稍达到设计报警值10 mm。

4.4.2 围护墙顶位移监测

垂直位移累计沉降量在-33.16~1.80 mm,所有测点均未超设计报警值40 mm。水平位移累计沉降量在9~40 mm,所有测点均未超设计报警值40 mm。

4.4.3 支撑轴力监测

A坑区域第1道支撑轴力值9 009 kN,超过设计报警值8 000 kN,第2道支撑轴力值8 860 kN,未超过设计报警值12 000 kN;B坑区域支撑轴力值3 719 kN,未超过设计报警值8 000 kN。

4.4.4 墙体测斜监测

墙体位移点超过设计报警值40 mm,其中B坑区域位移量最大67.9 mm,底板浇筑后位移速率减小,基本处于稳定状态。

4.4.5 地表垂直位移监测

地表垂直位移累计下沉量在-13.13~-1.17 mm之间,所有测点均未超设计报警值30 mm。

5 结语

针对本工程基坑深-浅、开挖面积较大及采用组合式围护体系的特点,通过合理组织安排,进行分区施工,优化施工工艺,既保证了施工进度要求,又确保了围护结构的安全,对周边环境未造成不良影响。对监测数据的分析可知,本工程深基坑施工实施效果较为良好,达到了预期目标,可为今后类似工程提供借鉴。