液体发货站改造

张清亮

(青岛海湾化学有限公司,山东 青岛 266409)

1 技术背景

烧碱具有强腐蚀性,在进行液体烧碱装罐操作中,往往需要操作人爬到罐顶安装输送管道。如果车辆停放位置较远,则无法进行有效的连接,只能将车辆再次启动并移动至合适的位置;如果车辆距离储液罐比较近,则驾驶人员的误操作可能导致车辆撞击在储液罐上,造成重大事故,引起人员伤害的同时,造成较大的财产损失。为防止事故发生,青岛海湾化学有限公司对液体发货站进行了改进。

2 改进措施

2.1 改进思路

在发货台上端开设安装槽,安装槽内水平插接停车板,停车板两侧分别插接在安装槽两侧,与动力组件相连接,且停车板两侧分别通过导向组件与凹槽两侧相连接。将车辆移动至停车板上时,通过停车板以及滚球的运动,将车辆移动至合适位置,且进行限位固定,保障车辆与化工储液罐之间保持相应的安全距离;通过电磁环以及感应板对车辆的位置和载重进行实时监控。

2.2 改进方法

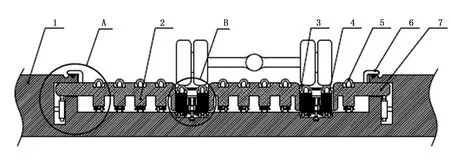

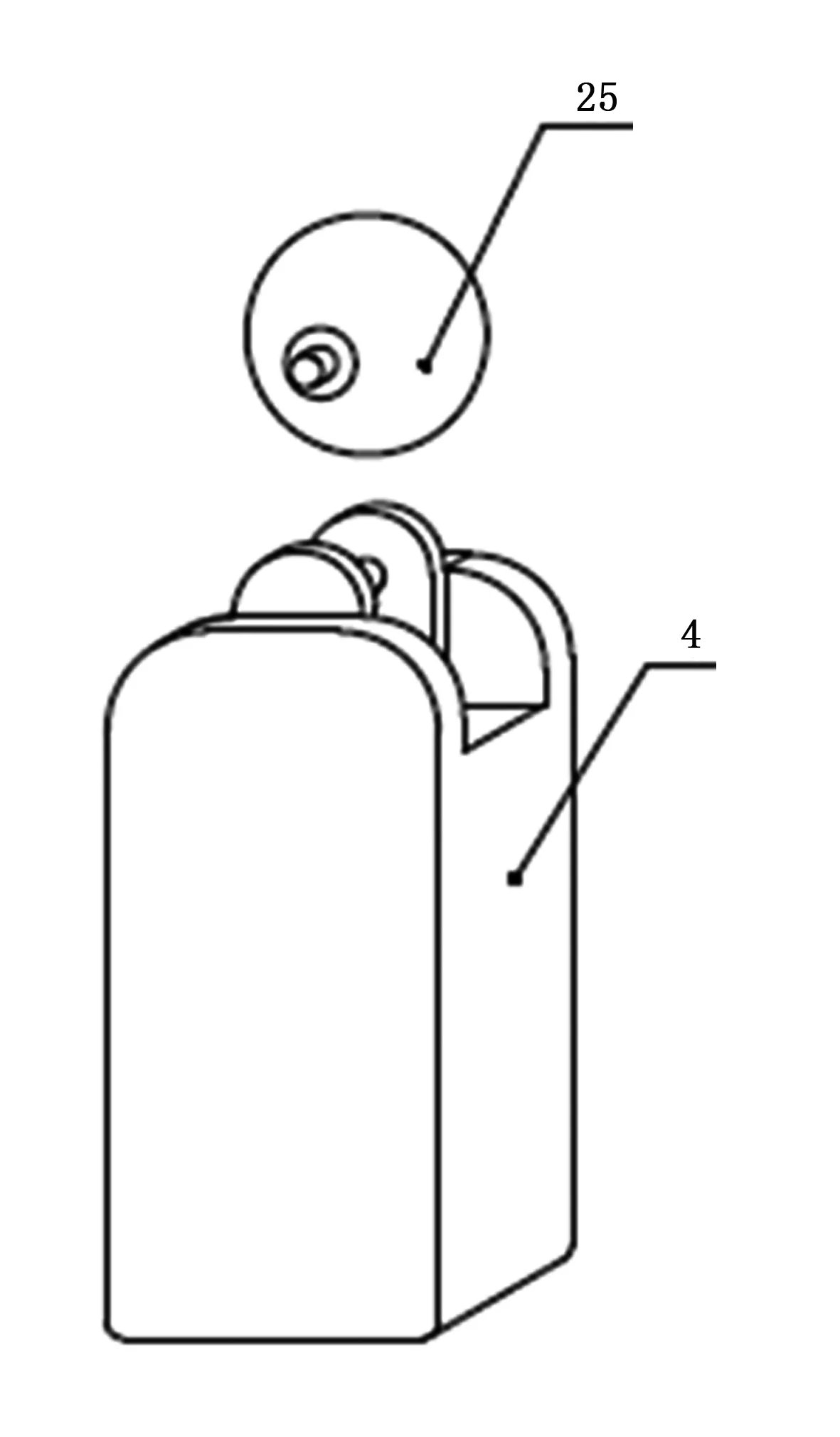

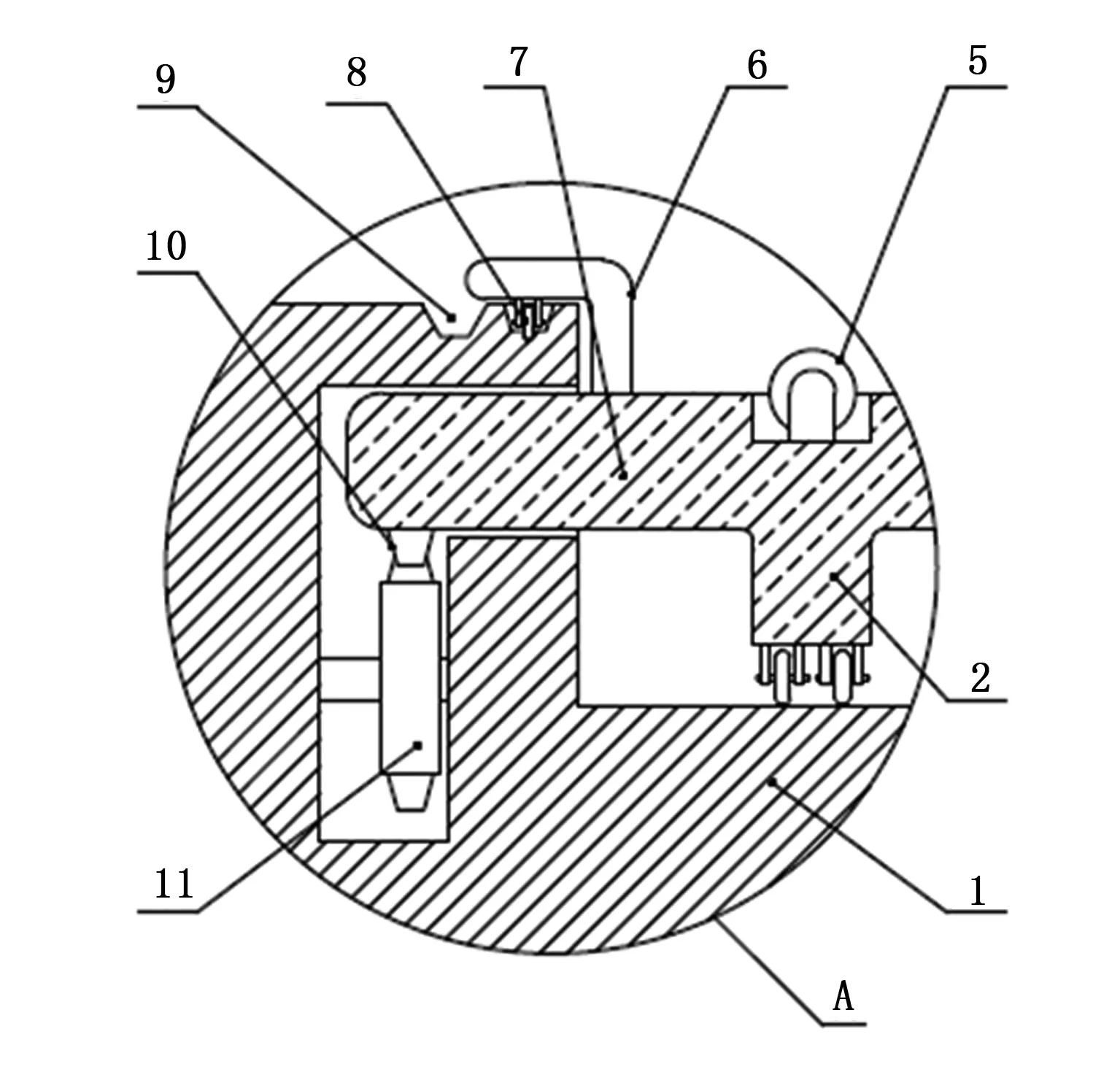

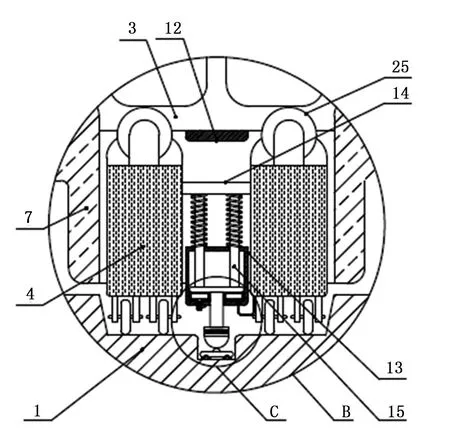

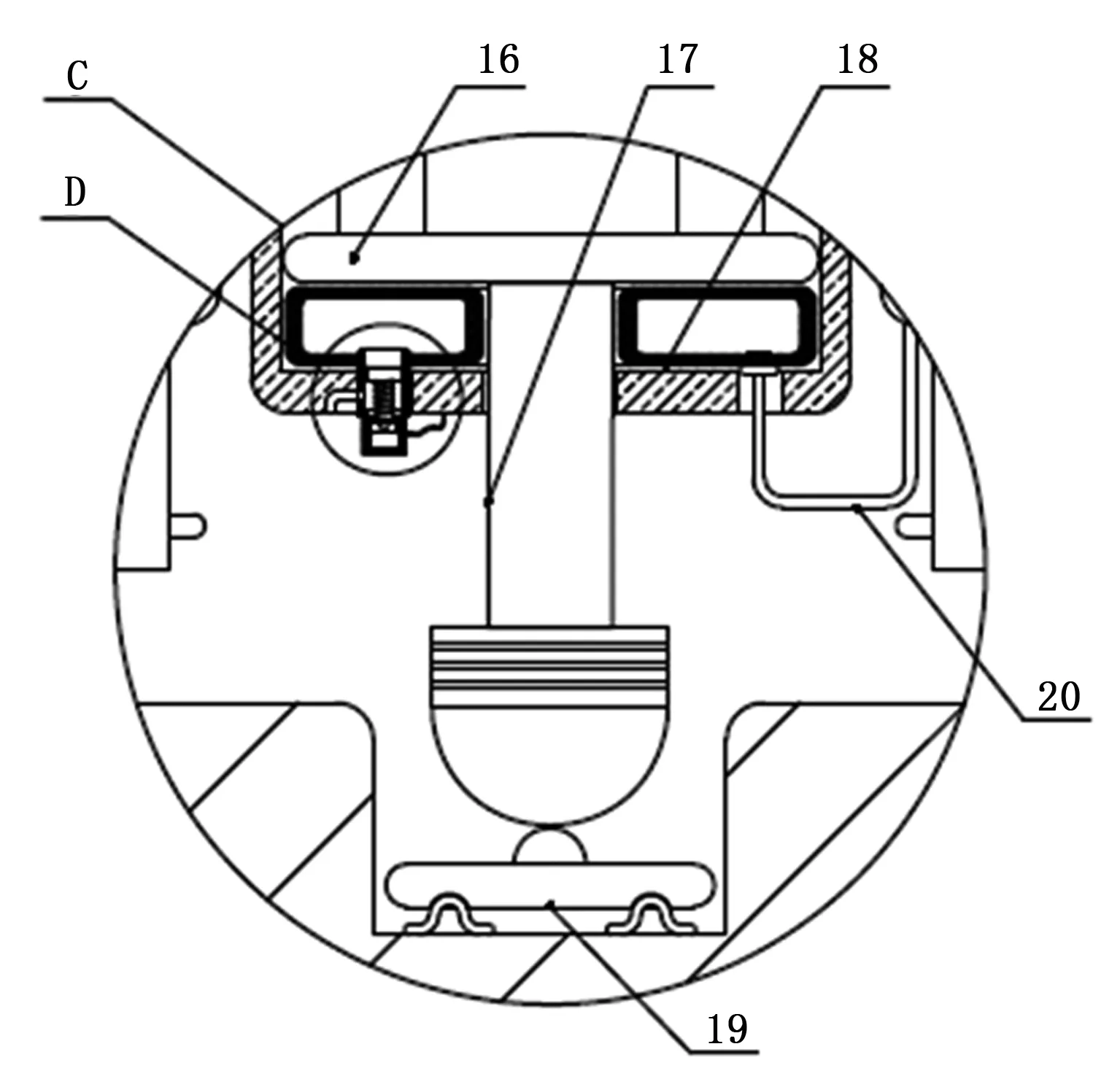

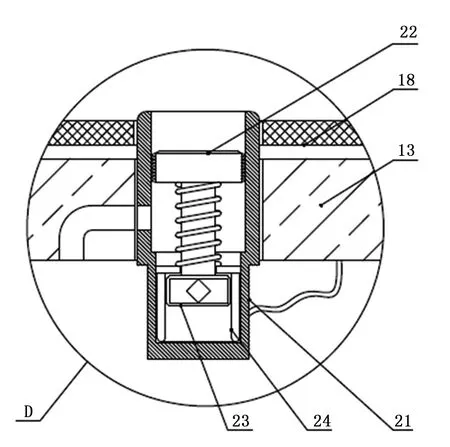

动力组件包括齿轮和轮齿条,轮齿条一体设于停车板插接发货台内一侧下端,且齿轮上端轮齿与轮齿条上端轮齿相接触。导向组件包括导向板和若干导向轮,发货台的安装槽两侧上端对称开设有轮槽,导向轮分别设于导向板一侧下端,导向板一侧一体设于停车板一侧上端,且若干导向轮下端分别插接置于轮槽内。发货台的安装槽两侧上端对称开设有导流槽,且两个导流槽分别位于两个导向板一侧正下方。两个第二动力盒竖直对称贯穿插接升降槽两侧,两个动力盒上端一体水平设有横板,且横板插接置于限位板和控制盒之间。横板下端竖直对称设有两个推杆,控制盒内水平设有推板,推板下端中心一体竖直设有顶杆,顶杆上均套接膨胀环,两个控制杆下端分别贯穿于控制盒上端与推板两侧上端,使其相连接。膨胀环下端两侧分别连接进气管和排气阀,排气阀下端贯穿插接控制盒下端,电磁环竖直插接置于排气阀下端,圆杆一体设于金属块中心上端,金属块水平插接置于电磁环内,活塞一体水平设于圆杆上端,且排气阀内活塞一侧下端开设有排气孔。推杆和圆杆上分别套接第一弹簧和第二弹簧。第一动力盒和第二动力盒下端均对称设有两个支撑滚轮,且第二动力盒上端均通过控制轴连接第二滚球。结构示意图如图1~图6所示(图1~图6中相同序号表示的是同一部位)。

1—发货台;2—第一动力盒;3—限位槽;4—第二动力盒;5—第一滚球;6—导向板;7—停车板。图1 发货台结构示意图Fig.1 Structural diagram of delivery station

25—第二滚球

8—若干导向轮;9—导流槽;10—轮齿条;11—齿轮。

12—限位板;13—控制盒;14—横板;15—推杆。图4 图1的B部位示意图Fig.4 Diagram of position B in fig. 1

16—推板;17—顶杆;18—膨胀环;19—感应板;20—进气管。图5 图4的C部位示意图Fig.5 Diagram of position C in fig. 4

21—排气阀;22—活塞;23—金属块;24—电磁环。图6 图5的D部位示意图Fig.6 Diagram of position D in fig. 5

3 操作方法

(1)将前来装货的运输罐车开至发货台的停车板上,所有轮胎保持直线,且全部在停车板上。

(2)启动第一动力盒和第二动力盒,通过控制轴带动若干第一滚球和第二滚球向限位槽一侧旋转,此时通过进气管对膨胀环进行充气,并且通电加大电磁环的电磁力,对金属块进行吸附限位。

(3)当车辆所有轮胎分别位于两个限位槽时,第二动力盒带动推杆和推板挤压膨胀环,膨胀环内气压推向活塞,对金属块进行下压,然后通过观察电磁环的使用系数,判定车辆净重,且完成登记。

(4)登记完毕后,关闭电磁环,膨胀环内高压气体通过排气孔排出,车辆轮胎所压的第二动力盒下落,轮胎与限位槽下端相接触,对车辆进行限位。

(5)通过齿轮旋转带动停车板向一侧进行移动,对顶杆与感应板相接触的位置进行智能分析,找到最佳的装罐位置,齿轮停止转动,进行装罐操作。

(6)装罐完毕后,为了确保装罐安全,膨胀环进行充气,同时打开电磁环,分析载重量,没问题后继续充气,将第二动力盒顶出升降槽,开出车辆即可。

4 改造后效果

与原液体发货系统相比,改进后的发货系统设置合理,功能性强,具有以下优点。

(1)将车辆移动至停车板上时,通过停车板以及滚球的运动,将车辆移动至合适位置,且进行限位固定,保障车辆与化工储液罐之间保持一定的安全距离,方便装货操作,一步到位。

(2)移动车辆时,通过电磁环和感应板对车辆的位置及载重进行实时监控,提高装罐的安全性和装货效率,且操作简单、方便。