变更管理的系统风险分析

叶鹏云,孙龙彬

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

风险分析在变更中处于核心地位,评估变更可能产生的风险,并采取有效的措施降低与管控风险,是变更管理的核心,是变更管理成败的关键,正确识别出变更给系统带来的风险尤为重要。变更风险分析过程中往往不能完全识别变更后对系统潜在的影响,给生产系统埋下隐患[1]。变更管理的关键,就是控制变更后对系统产生的风险。而在日常变更管理过程中,风险分析往往存在分析不到位的情况,即未分析出对系统的风险,为后续的风险控制带来困难。本文中从一个变更项目分析入手,详细解说了如何才能有效分析出对变更管理系统的风险,给同行业提供参考。

1 工艺背景概述

来自发生渣浆通过渡槽进入浓缩池,利用浓缩池物理沉降进行固液分离。清液通过溢流管进入上清液收集池,通过冷却泵输送上清液凉水塔使上清液温度降低至指标范围后进入冷却池。浓缩池固液分离的含固量较多的渣浆通过渣浆泵进入压滤机,使渣浆再次固液分离,滤液返回上清液收集池,含水符合要求的滤饼通过皮带输送至水泥。压滤机滤后水也可经过滤后水管道输送至新建浓缩池进行物理沉降,含固量较高的渣浆经渣浆输送泵输送至浓缩池渡槽,新建浓缩池溢流出来的清液溢流至清液缓冲罐,清液通过清液输送泵输送至上清液收集池和上清液渡槽或上清液凉水塔,清液通过凉水塔降温后经输送泵加压输送至发生装置。

2 变更详情

原系统设计为渣浆泵,在使用过程中存在叶轮﹑轴套易磨损等问题且设备维修率高。经过论证计划将渣浆泵泵体更换为浆液泵,浆液泵蜗壳使用双相不锈钢材质,采用闭式叶轮,以达到浆液泵输送物料满足工艺要求,浆液泵机封、叶轮、泵壳平稳运行周期大于12个月。

2.1 变更风险分析

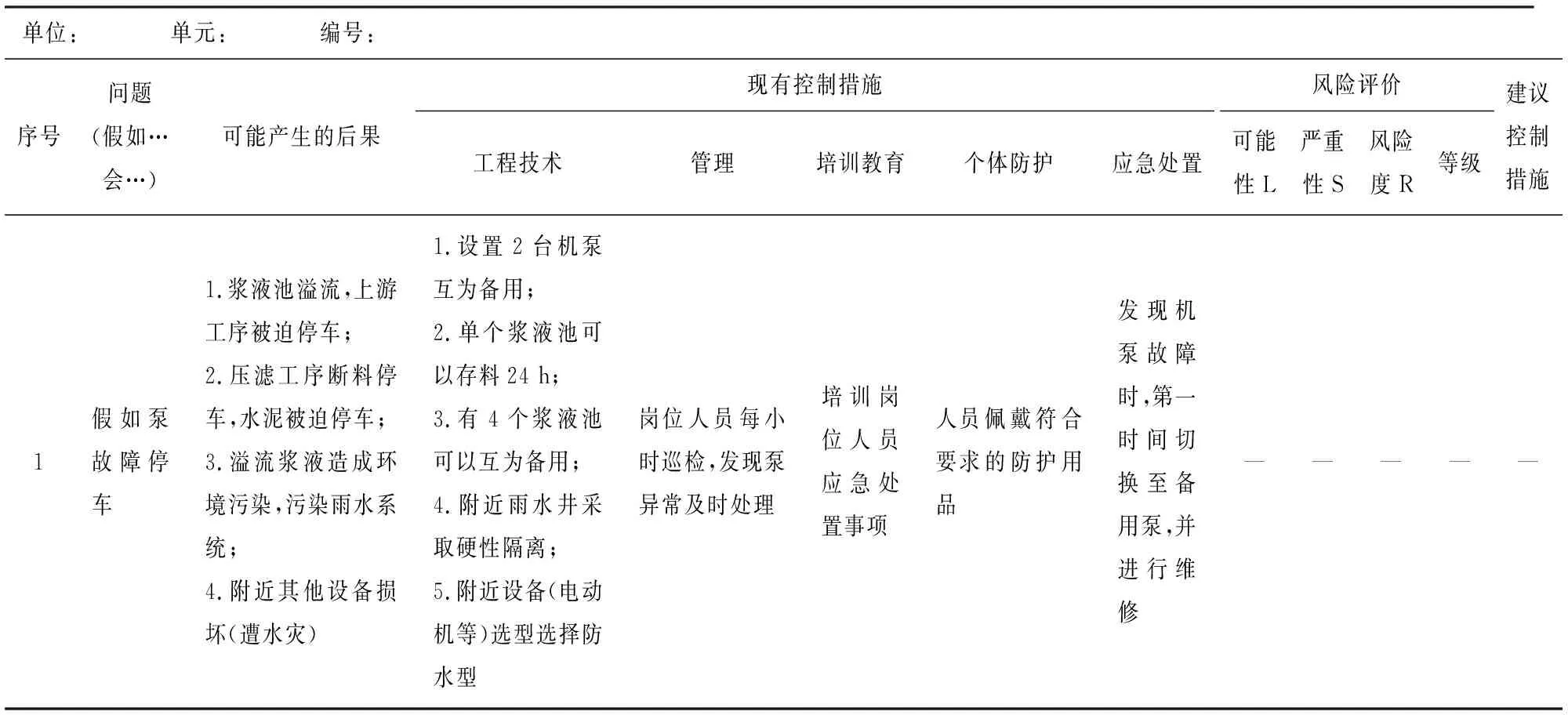

初始分析故障假设(What-if)工作表如表1所示。

表1 初始分析故障假设(What-if)工作表Table 1 Worksheet of assumed faults in initial analysis (What-if)

2.2 存在问题

风险分析表中只分析了2条:①机泵损坏可能导致泄漏;②机泵被铣铁卡住叶轮故障。风险分析只分析了机泵自身故障,未分析出对系统(上下游工序)风险,即当机泵故障时可能导致的上下游工序产生的异常情况和可能导致的潜在后果。

风险分析第2条渣浆中含有大颗粒硒铁,给出工程技术控制措施为投运乙炔回收,每2个月清理一次乙炔回收渣浆缓冲罐滤网,此措施应该属于管理措施。工程技术措施应该是采取技术措施解决该渣浆中含有铣铁问题,例如在流程前采取隔离、吸附等措施。

现有控制措施中未给出应急处置措施,实际工作中需要编制岗位应急处置卡等相关内容,给出应急情况下的处置内容。

2.3 应该增加的风险分析内容

故障假设(What-if)工作表如表2所示。

表2 应增加故障假设工作表Table 2 Added worksheet of assumed faults

此次变更完成后可能产生的风险分为两类,第一为机泵变更后可能导致的机泵损坏,可用检查表法进行风险分析;第二是机泵损坏后可能导致生产系统上下游带来的风险,可用故障假设法进行分析。

2.4 风险分析建议

2.4.1 “显性风险”与“隐性风险”

变更单元可能带来的风险分为2部分。①“显性风险”,这一点表现出明显故障,即失效情况下可能对系统的风险,这种风险比较明显,也比较直接,往往导致停车或者机器故障。②“隐性风险”,即潜在的不可以直观看到的风险,需要仪器检测,在变更单元潜在失效的情况下,可能导致潜在的风险,比如气体除尘器内部填料的变更,就可能导致原料气体含尘量不合格,但是这种风险不会直接表现出来,也可能不会导致系统立即停车,但是不合格的物料进入后期工序就可能导致后续流量计堵塞,进入反应容器导致副反应或者反应不完全等诸多不确定情形,实际操作中应根据实际情况进行分析。

2.4.2 系统性思维

将变更工序看作独立单元。该单元在系统中所处的位置,输入输出物料指标(温度、压力、流量、组分等)不合格情况,然后按照工艺流程将不合格指标依次带入后续关键流程工序中,考虑可能产生的风险。

2.4.3 事件树原理

事件树分析是一种系统地研究作为危险源的初始事件如何与后续事件形成时序逻辑关系而最终导致事故的方法。正确选择初始事件十分重要。在变更风险分析中可以将变更后可能导致的故障当作初始事件,根据工艺流程,按照其发展过程中的危害事件或危险事件,如机器故障、设备损坏、能量外逸或失控、人的误动作、指标超标等,依次带入后续流程,并假设初始事件是形成事故的最小割集,逐一进行风险分析,分析可能导致的最严重后果。

2.4.4 环境中潜在的风险

在风险分析过程中,过分强调系统中的风险,会使大家狭义地认为是系统中、管线内、设备内的风险,而忽略环境中潜在的风险。例如在氯乙烯合成区域增加1个存在高温表面的设备设施,就要考虑高温表面是否已经形成点火源,附近可燃气体泄漏后,是否存在被点燃风险。诸如此类环境中的风险也应被充分识别。

3 结语

流程工业生产的连续性,系统的联动性,往往决定系统事故多发性、严重性等,而变更中潜在的风险未被有效识别和控制,是导致事故多发的重要因素,改变原设计得不到充分论证,不能有效控制变更风险带来的隐患是无穷的,往往会诱发较大的过程安全事故,因此企业应认真分析变更风险,严格管控措施,确保将变更后给系统带来的风险控制在可接受范围内,杜绝事故发生。