基于启动压力的稠油停输海管再启动与置换对策

王 帅,何玉玉,龙相琪,朱晓毅,程新旺

(延安大学石油工程与环境工程学院,陕西延安 716000)

目前,面对中轻质原油储备逐渐枯竭的局势,必须实现常规原油到非常规原油转变[1-3],故原油开采逐渐转向稠油及超特稠油[4],开发范围也逐渐从陆地向近海、深水扩展[5-6]。同时,给稠油管道的安全、顺利输送和停运再启动带来了巨大挑战。对具有黏度高、黏附性强、凝点低、流动性差等特点的稠油而言,若遭遇管道停输,虽不至造成凝管,但由于稠油的低温高黏特性,易使再启动压力过大威胁再启动安全[7-8]。针对这些难点,有不少学者对此进行了一系列的研究:吴海浩等[9]根据海底稠油管道停输再启动的特点,研究再启动温度、管内存油含水率大小及油水混合液乳化情况对管内存油的流变性的影响,流变性又直接影响到再启动过程以及再启动压力;张栋等[10]采用旋转流变仪进行了流变学测试,随温度的上升,超稠原油的黏度、触变性和屈服应力均呈现出指数衰减的趋势,超稠原油表现出明显的黏弹性性质,且随频率的增大,样品从黏性主导转变成弹性主导;刘天佑等[11]通过对液体管道启动过程、非牛顿体触变性及两者关系的研究,导出了管道启动压力的计算方法和启动压力与启动流量的相关规律。本文针对稠油-水混输停运海底管道,分析稠油-水混输海管的停输温降、临界启动压力及再启动压力特性,对稠油-水的黏温关系和再启动压力进行计算分析,进而以此为基础得出再启动及置换方案,为海底管道停输再启动与置换方案提供实验数据支撑与理论依据。

1 实验部分

由于油水互不相溶,因此油和水的混合物在一定条件下呈现乳液状态。稠油-水流变行为的复杂性、不同流态下压差的巨大差异、同时伴随着混合流体转变形成乳状液,使不相溶水与油的研究变得更加复杂[12-14]。乳状液是一种复杂的混合物,其间存在着由分散相转变为连续相的过程,所以温度、含水率对流变特性有重要影响作用。

1.1 实验油品及管线

研究的停输管线为旅大油田LD21-2至LD16-3海底管道,该海底管道长度为15.9 km,管道内径为250 mm,壁厚为12.7 mm,以该管线中稠油-水混合液为所研究的油品对象,其含水率的研究范围采取0%~90%。

1.2 实验装置及方法

利用HAAKE 智能流变仪同轴圆筒流变仪测量系统测试油品流变性,实验方法是将实验稠油油样倒入圆筒的刻线处,安装转子,操作手动升降装置,将转子降至同轴圆筒内的适当位置,其外圆筒保持静止,转子以一定速度旋转,带动液体在环形空间内剪切转动,由于油样的黏性在转动中会产生黏滞阻力,使转子带动液体旋转时产生扭动力矩,油样黏度越大所产生的扭矩也越大。流变仪控制软件操作界面,通过设定不同剪切速率,测定转子在实验稠油油样中不同转速下所产生的扭矩大小,用于拟合流体的黏温曲线,分析对应工况下稠油及其乳状液的表观黏度,其表观黏度可表征稠油-水混合液抵抗流动的能力,即反映流体受外力作用时与管内壁间呈现的内部摩擦力。

1.3 不同工况剪切速率与应力关系

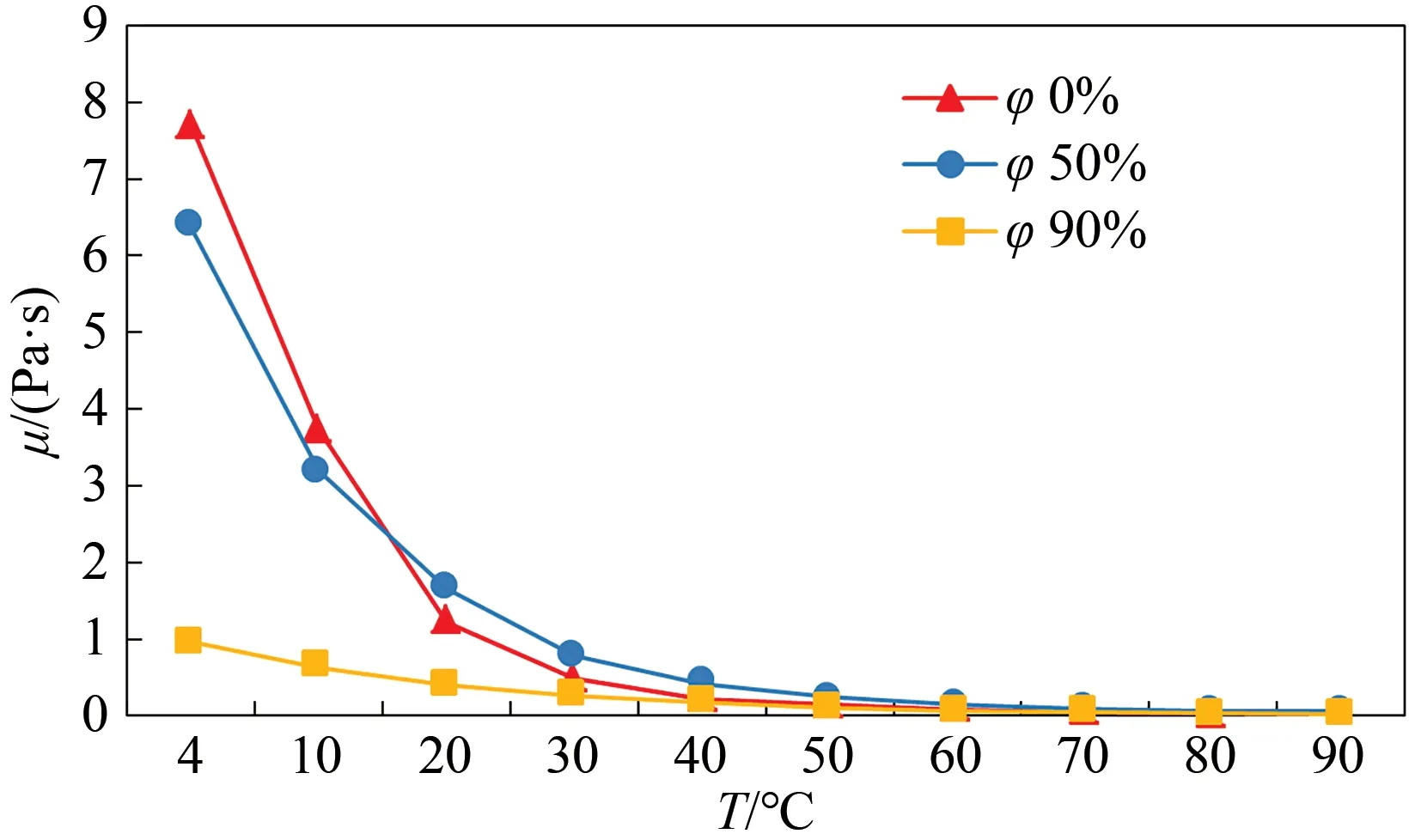

稠油的流变学特性给管道停输再启动的研究奠定了理论基础。在稠油-水混合液中,稠油黏度与温度成反比,随着温度越来越高,稠油黏度逐渐下降,在4 ℃~30 ℃范围内黏度急剧下降,这时流体近似接近于牛顿流体。而在同一温度条件下,稠油乳状液存在一个反相点(即油包水转向水包油),该稠油乳液的反相点为40%,在反相点之前,随着含水率的持续增加,稠油黏度增加;在反相点之后,随着含水率的逐渐增加,油品黏度迅速减小。当含水率小于反相点时,稠油与水形成的油包水型乳状液为均相液体,流变指数n 值趋近1,按牛顿流体特性进行分析。此外,采用哈克旋转流变仪测定旅大稠油油样在不同含水率、不同温度下的表观黏度,分析实验所得到的数据,绘制不同含水率下稠油乳状液的黏温曲线,如图1所示。

由图1 可知,稠油-水乳状液随温度的升高,稠油的黏度降低。当温度低于50 ℃时,降低趋势显著;当温度升高至50 ℃时,黏温曲线出现拐点;当温度高于50 ℃时,随着温度继续升高,黏度变化不显著,黏温曲线比较平缓,这时温度对黏度的影响越来越小。黏温曲线表明稠油的黏温关系趋于线性,但是,曲线斜率随温度变化而变化,随着温度越来越高,黏温曲线斜率逐渐减小,可见稠油的黏度随温度变化明显。而稠油输送过程中,油流表观黏度是一个重要参数,深入研究温度变化成为确定停输再启动方案的重要条件。

图1 稠油-水乳状液黏温曲线

2 结果分析与讨论

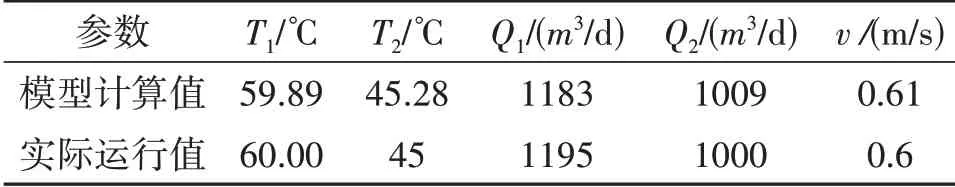

2.1 停运海管温降及停输时间

海底管道外部环境温度要远比管道内部油温低,因此当管道停输后,管道将继续将热量传递给海底环境。而管道全线温度随沿程下降的同时,管线同一位置处的油流温度将随停输时间的增加而下降,直到无限接近于海底环境温度4 ℃。运用OLGA 仿真软件,并结合PVTSIM,根据稠油组分性质,建立LD21-2 至LD16-3 海底管道仿真模型,结合实际管道输油量Q1和输水量Q2,分析海管停输后沿线温度变化情况,并模拟了该管线在正常管输流动过程沿程温降情况,其中,v 为管内整体稠油-水混输的液相流速,温度从入口温度T1(59.89 ℃)降至出口温度T2(45.28 ℃),与实际管道60 ℃降至45 ℃相符,验证了其软件模拟的可靠性(表1)。

表1 模型计算值与实际运行值对比

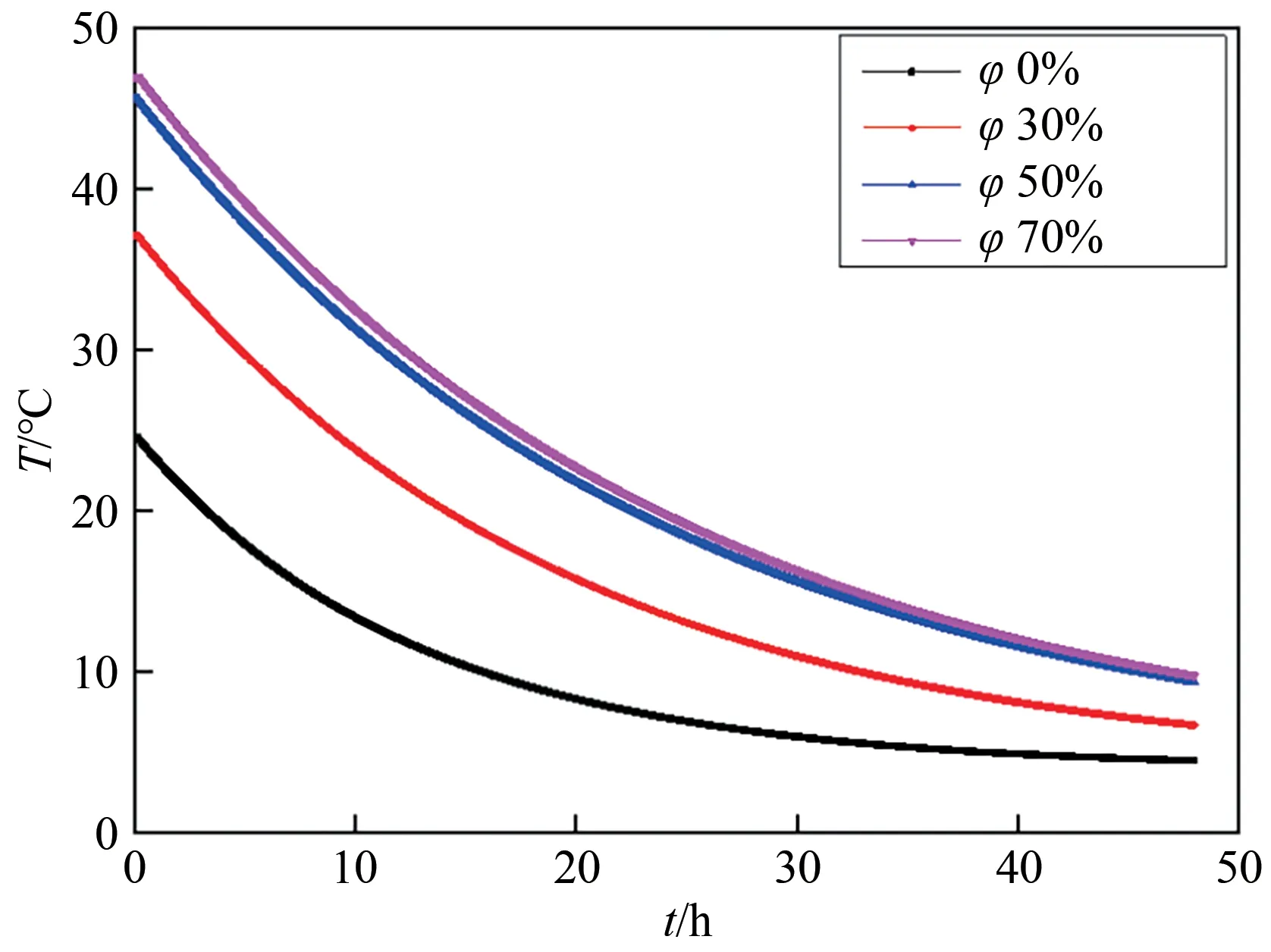

模拟了含水率0%、30%、50%、70%这4种不同工况下停输后管道末端温度随停输时间的变化情况,如图2所示。由图可得,油流温度随着停输时间的增加而下降,纯油的温度下降的最低,而油流中含水时,停输过程的整体温度高于纯油,究其原因,由于水的比热容要高于稠油,因此在含水70%时,停输温降后温度处于较高状态。且随着停输管道温度的降低直接影响管内油流黏性增大,进而影响着再启动过程压力的大小,以此为基础将对停运管的临界启动压力、再启动及置换对策进行探究与分析。

图2 管道末端停输后温度随时间的变化关系

2.2 临界启动压力

海底管道在停输再启动过程所面临的工况较为复杂,不同含水率、不同温度、不同输量等因素,都会引起停输管道再启动的变化,也使得再启动压力计算变得相对困难。将对多种工况(启动流量分别为4 100、3 100、2 100 m3/d)进行计算。

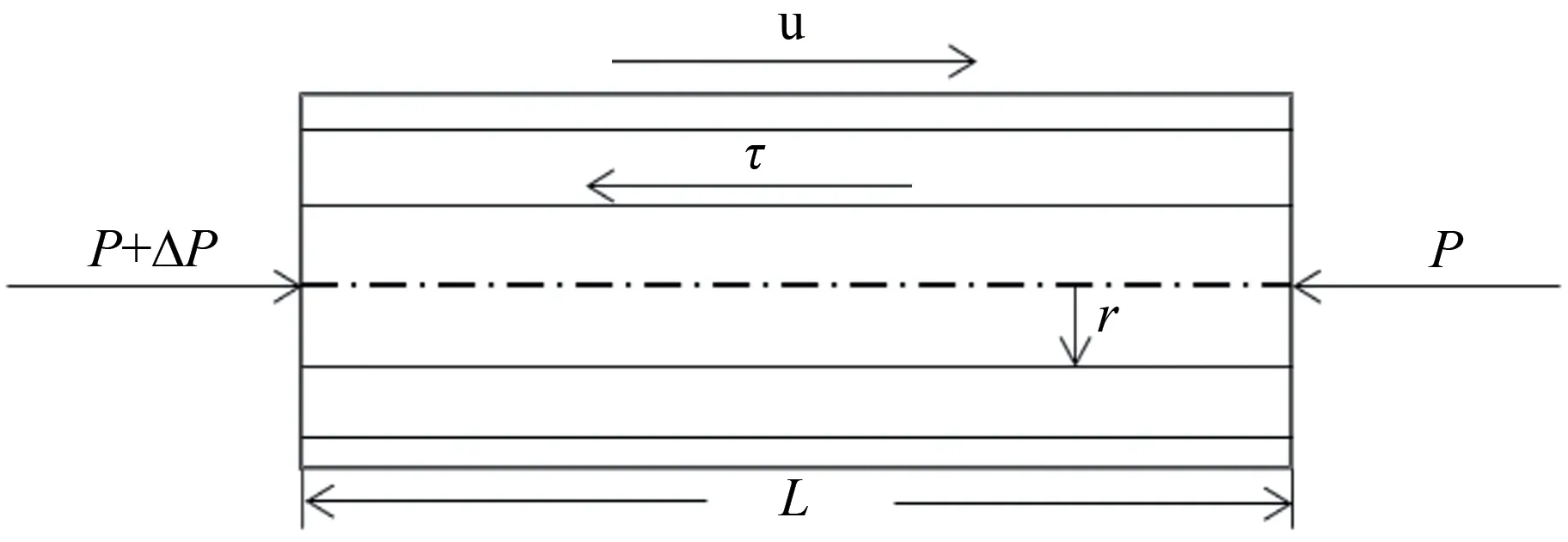

如图3所示的管段,在以管轴线为中心,半径为r的圆柱体上,存在着2个方向相反的平衡力F1、F2。

图3 稠油-水管流受力分析示意图

在假设停输管满足管内径均等、启动过程以稳态层流流动、油流为不可压缩流体、管内壁间不存在滑移等条件下,根据平衡原理,可推导停运海管再启动压力的计算模型。

由式(1)(2)(3)可得:

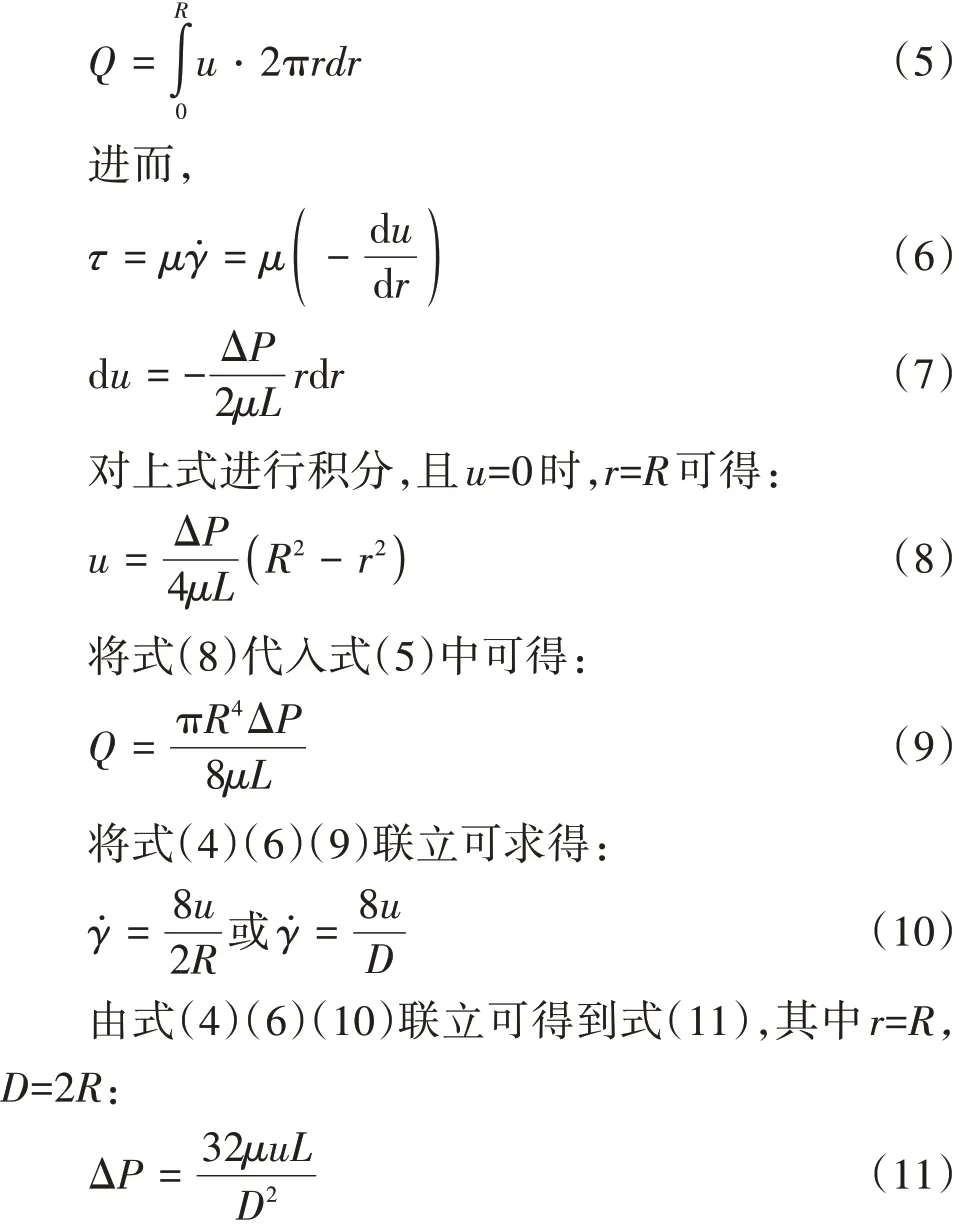

通过细管断面的启动流量,得到式(5),如图4所示,其中图4 与图3 中r 为同一变量,表示积分过程中的管道半径的微元量。

图4 牛顿流体层流流速分布图

式中,Q 为管道启动流量(m3/d);R 为管道半径(m);D 为管道直径(m);L 为管长(m);A 为管道横截面积(m2);u 为稠油-水混合物流速(m/s);γ̇为剪切速率(s-1);μ 为稠油-水混合物的表观黏度(Pa·s);τ为剪切应力(Pa);∆P为管道临界启动压力(MPa)。

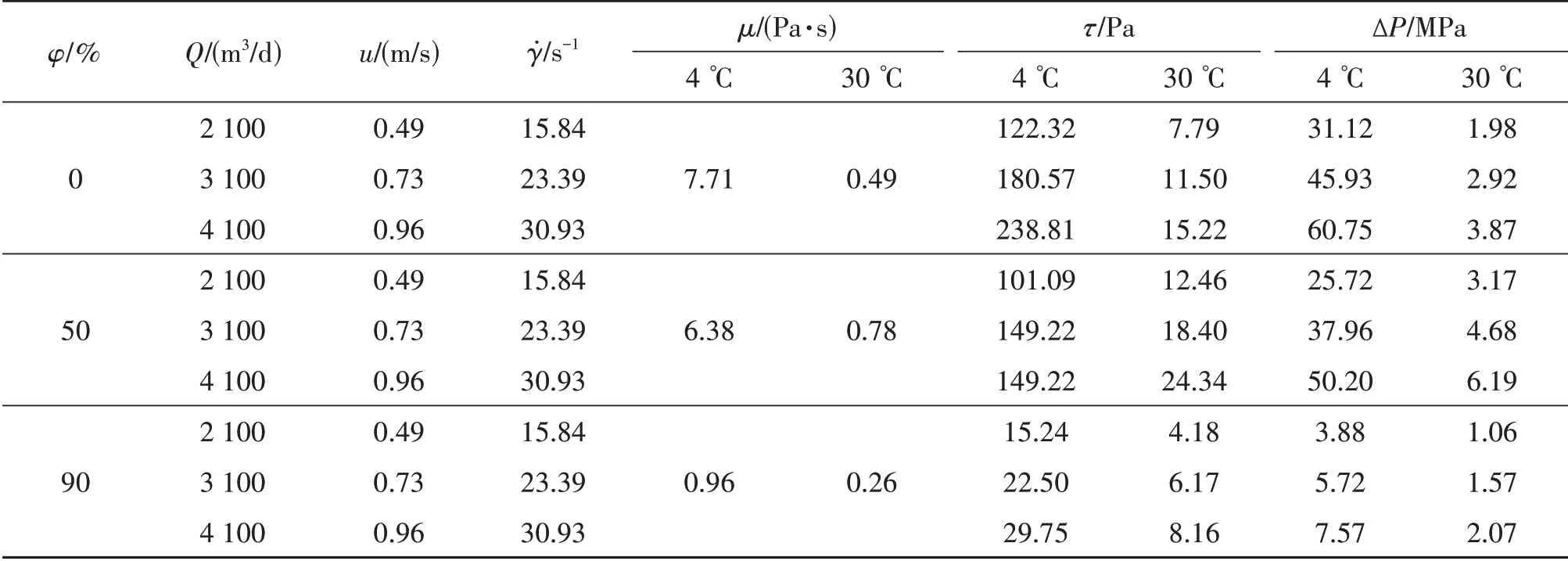

依据所推导的再启动压力计算模型,所研究的旅大油田停输管线管长为15.9 km,管内径为250 mm,计算了停输一定时间后,温度分别降至4 ℃和30 ℃时,不同含水率、不同启动流量下的临界再启动压力,其计算结果如表2所示。

由表2 可知,停运管在启动过程油流所产生的剪切速率与含水率和温度无关,其仅受启动流量的影响;再启动压力大小与含水率、温度、启动流量(即管内油流所产生的剪切速率)等均有关系,且受这3个因素的影响较大。再启动压力随启动流量的增大而增大,随温度的升高而降低。而再启动压力在含水0%、50%、90%的工况下,纯油时启动压力最大、含水50%次之、含水90%时最小,可见稠油-水混输停运反相后,再启动压力降随含水率的增加而降低。而停输管道的温度受管道停输时间的影响,随着停输时间的延长而逐渐下降,直至趋于海底的环境温度,因此停输时间对启动压力产生间接的影响作用。

表2 不同工况下启动压力变化关系

对于旅大油田海上平台,泵机组可提供的最大压力为4.0 MPa,管道最大允许压力(承压)为8.0 MPa,因此,将4.0 MPa 作为该管线停输后能否顺利启动的临界压力值。将再启动压力与泵机组可提供最大压力相比较,若计算得到的再启动压力大小低于泵机组可提供的最大压力4.0 MPa 时,可进行自启动,即采取自启动方案;当所求得的启动压力大小高于泵机组可提供的最大压力时,则无法进行自启动,需进行顶挤置换。特别针对接近泵机组可提供的最大启动压力的数值进行分析,当达到4.0 MPa,所计算得出的启动流量要比原来的流量大。例如,取温度为30 ℃,所对应的含水率分别为0%(纯稠油)、50%、90%这3 组数据,当启动压力为4.0 MPa,求得的流量分别为4 252.85、2 671.66和8 014.99 m3/d,所得到的流量明显要高于之前的流量。低于泵机组可提供的最大压力且接近于此值的可通过增大输量来调节。此外,也充分考虑并利用管道的承压,进行停输管线的再启动。

2.3 再启动及置换对策

停输海管的再启动及置换流程,如图5 所示。首先需要确定相关参数,进而对再启动压力进行计算,若计算所得压力超过泵机组所能提供的压力或管线最大允许操作压力,则需采用顶挤置换方案;若在允许压力范围之内,即可采用启动方案,直至停输管线恢复正常工作。在一定的停输工况下,通过再启动压力的计算,能够有针对性选取停输管线的启动方案。

图5 停输海管再启动及置换流程

2.3.1 自启动

利用海管中所输送的油品直接顶挤启动的方式为停输后自启动,当管道停输后,油流的温度会在管道内持续温降,温度会不断降低至最低温度,停输时间越长,温度下降的幅度越大,直至最终趋于海底的环境温度。由于停输时间会影响到管内油流温度的降低,而温降必然影响到油流的流变特性,通过分析对比温降过程黏性的变化,可得到对再启动压力的影响。当停输时间比较短,在一定的启动流量下,启动压力未超过管线最大允许操作压力和海上平台泵机组能够提供的最大压力时,则可以采取自启动的方法,对停输管线实施再启动。比如,在含水率50%、启动流量2 100 m3/d、停输温降至30 ℃时,其再启动压力为3.17 MPa,可采用再启动方案。考虑到启动压力的波动,再启动过程较为平稳,可先以较小启动流量进行顶挤,运行一段时间后,再增输至其预计的启动流量,完成整个停输海管的再启动过程。

通过对不同输量下停输海管再启动压力的计算,得到停输前稳定输量对后期自启动影响较大,输量越高,自启动越容易,究其原因是油流在大输量下正常输送时,管道沿线温降较小,有利于停输后再启动。停输管道能够安全顺利启动的关键是启动流量的大小,启输流量的选取既要考虑能否顺利启动,又要充分利用管道承压。含水率较大的油品可以实现停输较长时间后的自启动,而含水率较小时由于油流黏度大,只可在停输后较短的时间内自启动,且在自启动工况下压力很接近安全启动压力的边界,可能会使得停运管道再启动压力大于管线本身的最大承压或超过泵机组本身能够提供的最大动力。因此,对于含水率较小的油流不宜采用自启动,而对停运管线内油流进行置换。

2.3.2 置换启动

当实际再启动压力大于泵机组能够提供的最大动力时,停输管线不能采取自启动方案,此时需要采取置换启动。在含水率0%(即纯稠油)、启动输量3 100 m3/d、停输温降至4 ℃时,其再启动压力为45.93 MPa,远远大于泵机组可提供的最大压力与管道最大允许压力,必须采取置换启动,即利用不同的启动介质置换管道中的原有油品,当停运管线达到一定的输量时,再转变成输送原来油品的启动方案。

停运海管在停输过程中,管内油流黏性随温度的降低进一步增大,使得再启动压力过高,这对停管内油品的置换带来较大挑战与困难,因此可将热油和热水等物质作为顶挤流体,将管道中的高黏油品顶替置换,可利用热油(即加热后的油流)与热水[15]顶替停运管内油流后再直接启动或分段启动。

直接运用海上平台泵机组输送热油或热水进行停输管道的再启动,热油进入管道,热油不断向外散热并与停输时管内残留的冷油混合,随着冷油被热油挤出,同时高流速作用下管壁上的凝油层所受的剪切力越大,使得管内更多凝油被带走,管内油温逐渐升高,停输管内油流逐渐恢复流动。

3 结论

1)通过分析黏温曲线可知,油品的黏度随温度升高而显著降低,当温度高于50 ℃时,黏度随温度的变化趋势比较平稳。

2)利用稠油-水乳液的流变数据和旋转启动应力特性,确定了不同温度、不同含水率、不同启动流量下的临界再启动压力;当其低于管线最大允许压力值时,可充分利用管道承压,增大输量来启动停输管线。

3)基于临界启动压力值,提出了停输海管再启动及置换对策,若再启动压力超过泵机组所能提供的压力或管线最大允许操作压力,需采取置换方案;若在允许压力范围之内,则采取启动方案,直至停输管线恢复正常工作。

[责任编辑 张 香]