浇注型PBX炸药的打印成型及其爆炸性能

吴鑫洲,邓玉成,邓 鹏,焦清介,任 慧

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

引言

随着武器向信息化、智能化方向发展,异型结构、复杂形状和模块化战斗部装药成为研究热点。传统战斗部装药包括压装和铸装等方式[1],适合加工规则装药;增材制造技术以数字模型为基础,运用液化、粉末化、丝化的可黏合材料,通过逐层打印的方式完成物体的快速成型[2]。随着近年来国内外涌现出一批运用增材技术制造含能材料的科研报道[3],3D打印代替传统装药工艺,可以从介观、细观尺度调控炸药的毁伤效能,从而扩展出新的毁伤模式,为丰富战斗部品种提供新的技术途径。炸药增材制造工艺拓宽了战斗部设计范畴,伴随着3D打印设备的安全性升级及适配于炸药增材的快速固化粘接技术的不断研发,炸药多模式装药和能量精准调控得以实现[4]。

但是含能材料能量密度高、释能速率快的特点导致对制造工艺安全性要求较高,成型环境相比其他同类工艺要严格,采用3D打印技术快速成型具有一定的局限性[5]。增材制造技术方法较多,如喷墨打印、激光熔化沉积、熔融固化、光固化等方法[6]。目前实现含能材料3D打印可行性较高的方式是喷射成型技术、材料挤出技术、光聚合固化技术。Chen N等[7]综述了近十年来发展起来的含能材料增材制备方法及表征测试,指出增材制备的含能样品在燃烧效率等性能方面展示出优势。姜一帆等[8]重点综述了墨水直写(DIW)技术在亚稳态分子间复合物、复杂异型火炸药装药结构以及火工品药剂中的研究进展,认为DIW技术在一定程度上能弥补传统装药技术的不足,在火炸药装药研发与制造方面极具开发应用潜力。

为了适配3D打印工艺,国内外专家将含能原料进行改进,比如制备成含能油墨、铺粉材料或者添加光固化原料等。其中含能油墨作为增材制造的代表性成果,主要用于传爆药、导爆药甚至微小起爆器件中。2018年,K. Allison[9]使用压电喷墨打印机、纳米铝和氧化铜高能油墨,完成打印工艺的探索,实现对打印样品宽度和厚度的控制,并对样品的燃烧性能进行测试,结果表明打印样品均一性较好、燃速稳定。近年来,专家们还将DIW技术与MIC材料结合起来。2021年,Zhong L等[10]使用核壳式喷嘴,特殊打印出内部中空的MIC材料,比起实心材料缩短了不稳定燃烧的时间,稳定火焰传播速度得以显著提升。2022年,Xu C等[11]证实了DIW技术组装NC与纳米铝热剂的可行性,在微观尺度上研究了不同直径含能样品的激光点火和燃烧行为。同时,Jiao Y等[12]利用该技术研究了不同含量的F2311对Al/CuO材料的影响,制备出的纳米复合材料(FMICs)能促进放热,具有较大的燃烧速率。

3D打印除了在纳米铝热剂领域,在炸药领域的应用也一直是人们的关注热点。2018年,肖磊等[13]使用熔融沉积方法制备了HMX/TNT熔铸炸药,打印药柱对比浇注药柱在抗压强度上有所提升。2019年黄瑨等[14]通过增材打印技术成功将TATB和CL-20两种炸药构筑成轴向多层、径向多层和轴向/径向复合3种不同的装药结构,试验结果证实轴向/径向复合结构将有效降低感度,提高安全性。2021年,郭浩等[15]研究了CL-20基炸药油墨的流变性能,发现400nm和4μm的两种CL-20按照质量比1∶2级配时,屈服值和触变指数达到最小值,此时的非牛顿指数达到最大值0.41,炸药油墨具有更好的流变性能。Zhou X等[16]使用直写工艺打印出“ABAB”式的复合RDX含铝炸药,这种打印样品具有良好的热稳定性,增加的临界爆轰尺寸让其在安全弹药方向提供了新思路。针对增材制造技术在火炸药成型中的研究进展,杨伟涛等[3]指出未来需要从火炸药配方、设备改造和应用方式三方面突破关键技术、丰富增材制造技术在火炸药领域的应用。

由于油墨喷射对材料物化性质要求很高,而且需要考虑炸药在溶剂中的转晶等问题,一般用于MEMS这样的含能芯片[17-18]、小尺寸装药等。而光固化方式由于引入了光引发剂等材料,导致炸药的有效固含量降低[19-21]。油墨直写作为挤出工艺的一种,安全性高,所需场地较小,仪器便宜、操作方便,打印出的药柱包括成型性、密度等性能较好[15, 22]。因此本研究选择直写工艺,通过配置含能浆料探究打印工艺,完成药柱打印。就浇注型PBX炸药的打印成型,选择HMX炸药为主体,GAP和N100组成黏合剂体系,探究不同固含量、溶剂含量、打印速率等参数对直写打印成型的影响,最终完成HMX以及HMX/Al药柱的打印并对打印药柱的形貌和部分爆轰性能进行检测。

1 试 验

1.1 原料与仪器

Al粉,工业级T4铝粉,颗粒尺寸5~10μm,鞍钢集团铝粉有限公司(辽宁);HMX,工业级Ⅴ类,颗粒分布为2~10μm,山西江阳化工厂;缩水甘油叠氮聚合物(GAP), 数均分子质量Mn=4000,河南黎明化学工业研究所;多官能异氰酸酯(N100) ,数均分子质量为Mn=2600,河南黎明化学工业研究所;三氯甲烷和二甲苯(AR级),上海麦克林生化有限公司(中国上海)。

PRO系列与EV系列自动点胶系统,诺信EFD公司;AL104电子天平,瑞士Mettler-Toledo仪器公司;DZF-6050真空干燥箱,上海博迅实业有限公司;KQ5200DB数控超声波清洗器,昆山市超声仪器有限公司;S-4800扫描电子显微镜,日本日立株式会社;ThermoESCALAB250XiX射线光电子能谱仪,美国赛默飞世尔科技公司;HAAKE RS600流变仪,美国哈克公司;NETZSCH STA449F5/F3 Jupiter同步热分析仪,德国耐驰公司。

1.2 打印过程

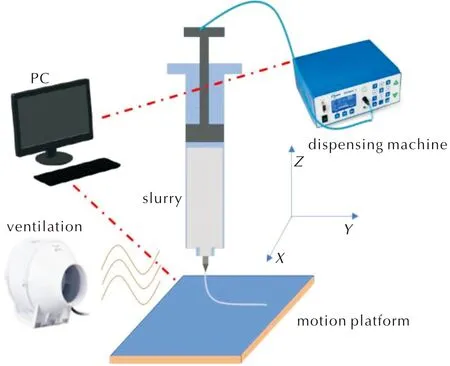

打印设备如图1所示,主要包括控制主机、显示器、点胶机、移动平台、针筒和针头、吹风机等。首先需要预设图形,将需要打印的三维模型通过CAD等建模软件绘制,考虑支撑结构,再将绘制好的三维模型在主机中编程,按照加工工艺设置好打印路径。然后将制备好的浆料加入针筒中抽真空,尽可能排除气泡,使得浆料均匀。最后控制移动平台,调节移动速率与气泵联动,完成每一层的打印。

图1 直写式打印装置简图

其中主机用来预设打印形状、调节打印速率;点胶机则需要根据打印过程的实际情况启停气泵以及控制挤注压力;移动平台配合针筒实现空间移动;浆料从针筒中挤出,针头决定打印直径;打印出来的样品在吹风机的作用下加速溶液挥发,加快溶剂挥发;打印结束后,将成型样品放入烘箱中进一步固化。

1.3 不同配方设计

在直写打印过程中,浆料配方的选择尤为重要,考虑到打印过程既需要保持良好的流动性,能顺利挤出;又需要浆料在打印过程中具有一定的成型性或者从针头挤出后能快速固化,打印出预设的形状,这就要求浆料具有一定的力学性能。

作为固体推进剂中常用的黏合剂体系,多异氰酸酯(N100)具有多官能度[23]、聚叠氮缩水甘油醚(GAP)中每摩尔N3分子能提供 341~398kJ生成热[24],作为一种含能高分子黏合剂被广泛应用。配方中加入溶剂,既是为了让黏合剂和炸药成分分布均匀,同时还增加炸药和黏合剂在搅拌过程中的安全性。考虑到需要将混合炸药体系配置成浆料,这就需要一种能有效溶解GAP和N100、饱和蒸气压低易挥发的溶剂。但溶剂挥发不能太快,让黏合剂体系有足够时间固化;对炸药的溶解和转晶影响小;与炸药和黏合剂体系要相容[25]。用三氯甲烷溶解GAP,二甲苯溶解N100。参考CL-20和TATB体系中的溶剂含量,最终确定m(三氯甲烷)∶m(二甲苯)=3∶1[26]。

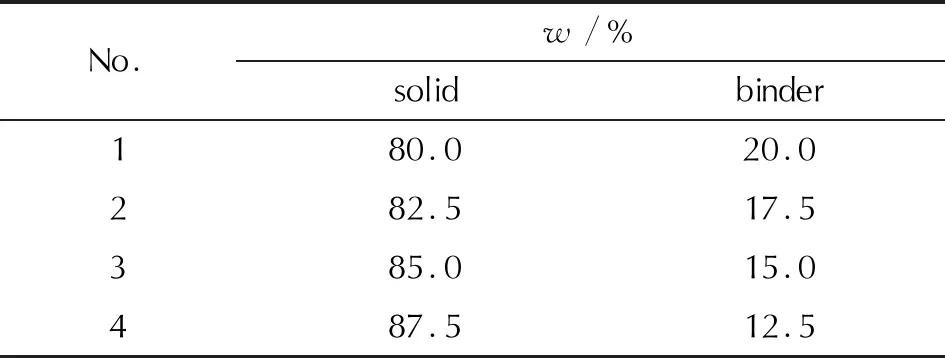

首先规定溶剂的量足够,以20g炸药为基准,选择10g三氯甲烷和二甲苯组成的溶剂体系。炸药3D打印中,固含量最高为90%,黏合剂的含量应该为10%以上。本研究选择GAP和N100质量比为92∶8配置打印配方的黏合剂,设计出HMX固含量80%~87.5%的4种配方体系见表1。

表1 不同固含量的打印配方

配置浆料以及打印固化的具体过程见图2。先称取10g三氯甲烷和二甲苯溶剂;对应固含量80.0%、82.5%、85.0%和87.5%依次加入GAP和N100混合物5.00、4.25、3.53和2.85g,超声30min使得黏合剂体系完全溶解并均匀混合;之后称取并加入20g HMX,并继续超声使其完全浸润;为了使炸药和黏合剂分布均匀,超声结束后继续搅拌5h。

图2 浆料的配置及打印流程

1.4 性能测试

采用SEM-EDS表征打印料浆的形貌和元素分布,分析打印样品的成型特点;使用TG-DSC测试HMX原料、HMX打印样品、HMX/Al打印样品的热分解反应性能,空气气氛,氩气为保护气,升温速率20K/min;根据国家军用标准GJB 772A-97《炸药试验方法》中的方法702.1爆速电测法和701.1爆热绝热法,对打印出来固化以后的18个Φ20mm×10mm、单个质量(7.0±0.1)g、平均密度1.67g/cm3的HMX药柱进行爆速测试;对12个Φ25mm×12mm、单个质量(13.5±0.5)g、平均密度1.72g/cm3的HMX/Al药柱进行爆热测试。

2 结果与讨论

2.1 不同固含量对流变性能的影响

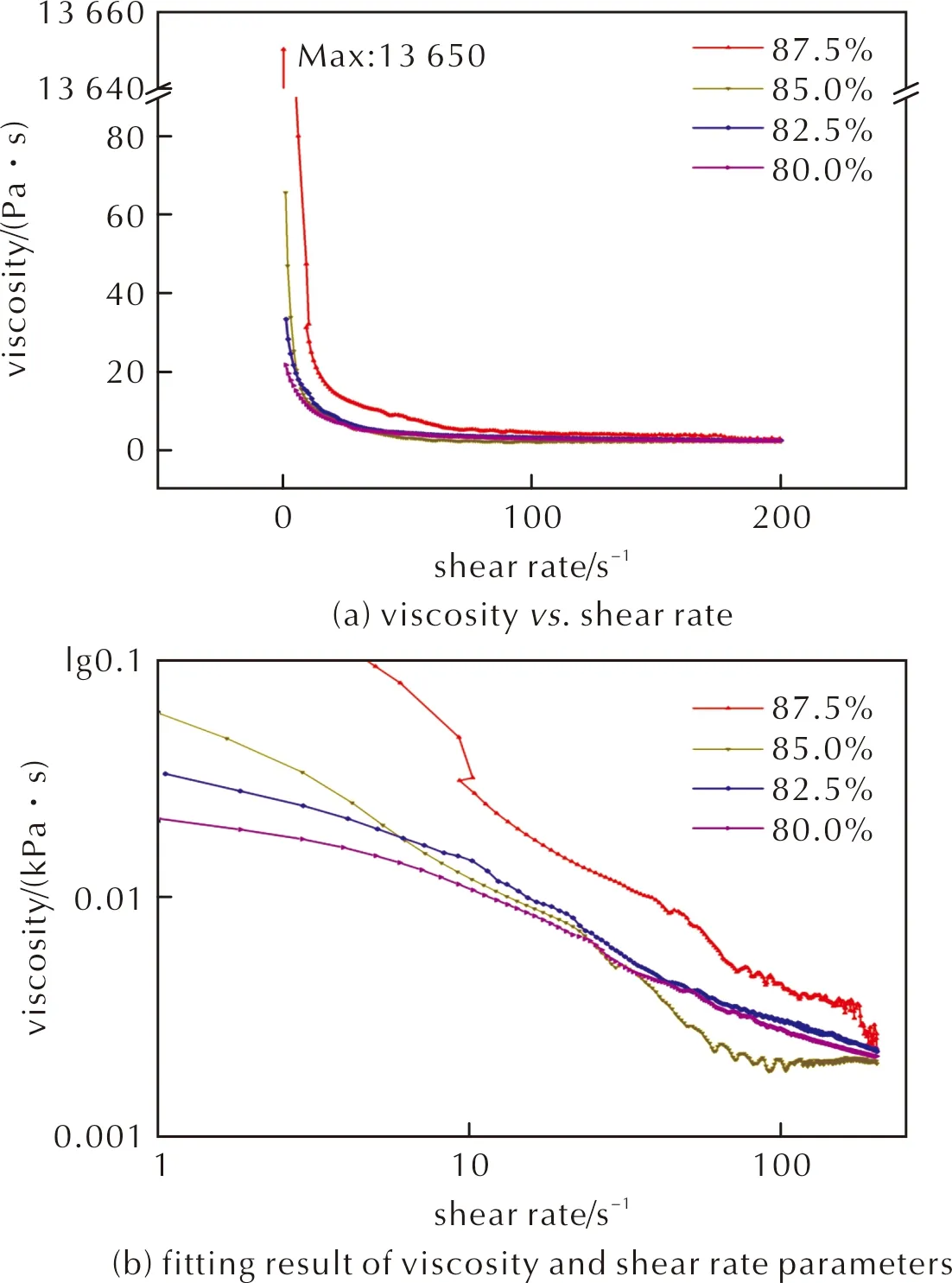

浆料混匀以后,挥发部分溶剂使得浆料达到一种黏稠状后,密封保存使用。以HMX配方探究流变性规律,搅拌结束后称重,实际溶剂质量6g,使用流变仪测试不同固含量对打印料浆流变性的影响,结果见图3。

图3 不同固含量配方的黏度和剪切速率的关系

从图3(a)看出,不同固含量配方制备的HMX含能浆料均具有剪切变稀效果,符合假塑性流体的特征。剪切速率在0~10s-1范围内时,黏度急剧下降,当剪切速率>10s-1时,黏度变化趋于稳定。由于HMX浆料具有非牛顿流体的特征,保证了浆料能够顺利从针头挤出。考虑到浆料黏度和剪切速率之间的变化趋势,采用Ostwald-de Wale模型进一步分析浆料流变性随着固含量的变化规律[27],计算公式如下:

lgη=lgK+(n-1)lgγ

(1)

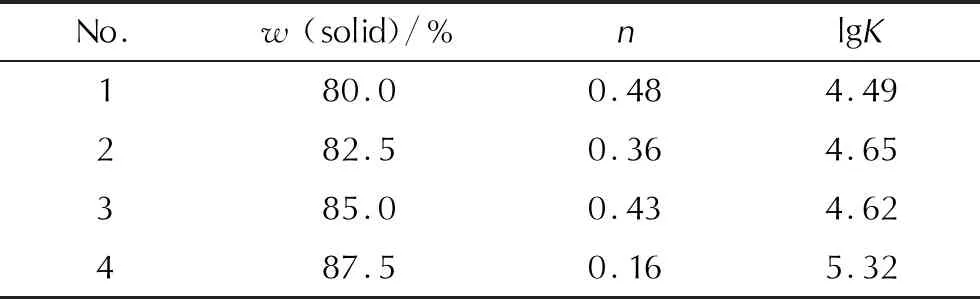

式中:η为黏度;K为一致性系数;n为非牛顿指数;γ为剪切速率,单位1/s。通过数据拟合得到HMX的浆料黏度和剪切速率之间的线性关系见图3(b),其中拟合参数如表2所示。由表2可以看出,当固含量从80.0%增加到87.5%时,lgK有增加的趋势,同时n<1符合非牛顿流体的特征。K值代表浆料的黏性,n代表浆料的流动性,说明随着固含量的增加,HMX炸药颗粒之间的流动介质,即黏合剂的减少会导致浆料的流动性呈现减弱的趋势。

表2 不同固含量配方的拟合参数

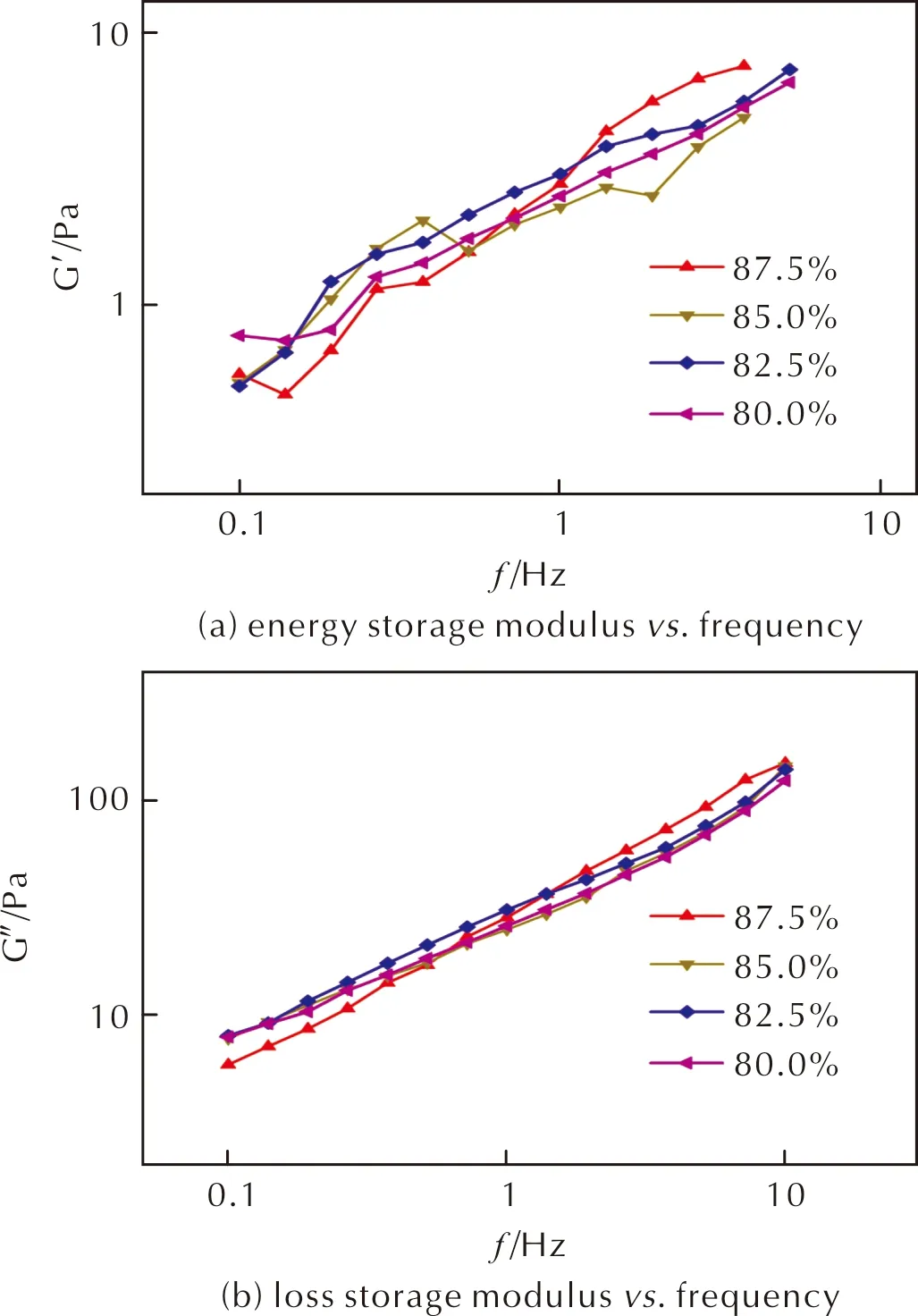

为了进一步分析不同固含量对浆料力学性能的影响,图4为不同固含量的HMX浆料模量测试结果。

图4 HMX浆料不同固含量的模量与频率的关系

从图4(a)和(b)看出,储能模量均小于损耗模量,材料以黏性形变为主,总体呈液态,保证浆料能顺利挤出。在低频率下,固含量越高,损耗模量越小,使得损耗模量和储能模量数值越接近,呈现出半固体特性,使得浆料在顺利挤出的同时,具有一定的成型性,保持预设形状。

以上流变数据表明,HMX浆料能够基本满足3D打印的要求。基于黏合剂越少、混合炸药能量越高的原则,将3D直写工艺的固含量确定为87.5%。对于HMX/Al配方,则用Al取代HMX用作HMX/Al浆料打印。

2.2 打印参数的优化

设计HMX和HMX/Al两种打印配方见表3。确定固含量为87.5%,黏合剂体系GAP和N100质量分数为12.5%,溶剂三氯甲烷和二甲苯10g配置打印浆料。

表3 HMX和HMX/Al打印配方

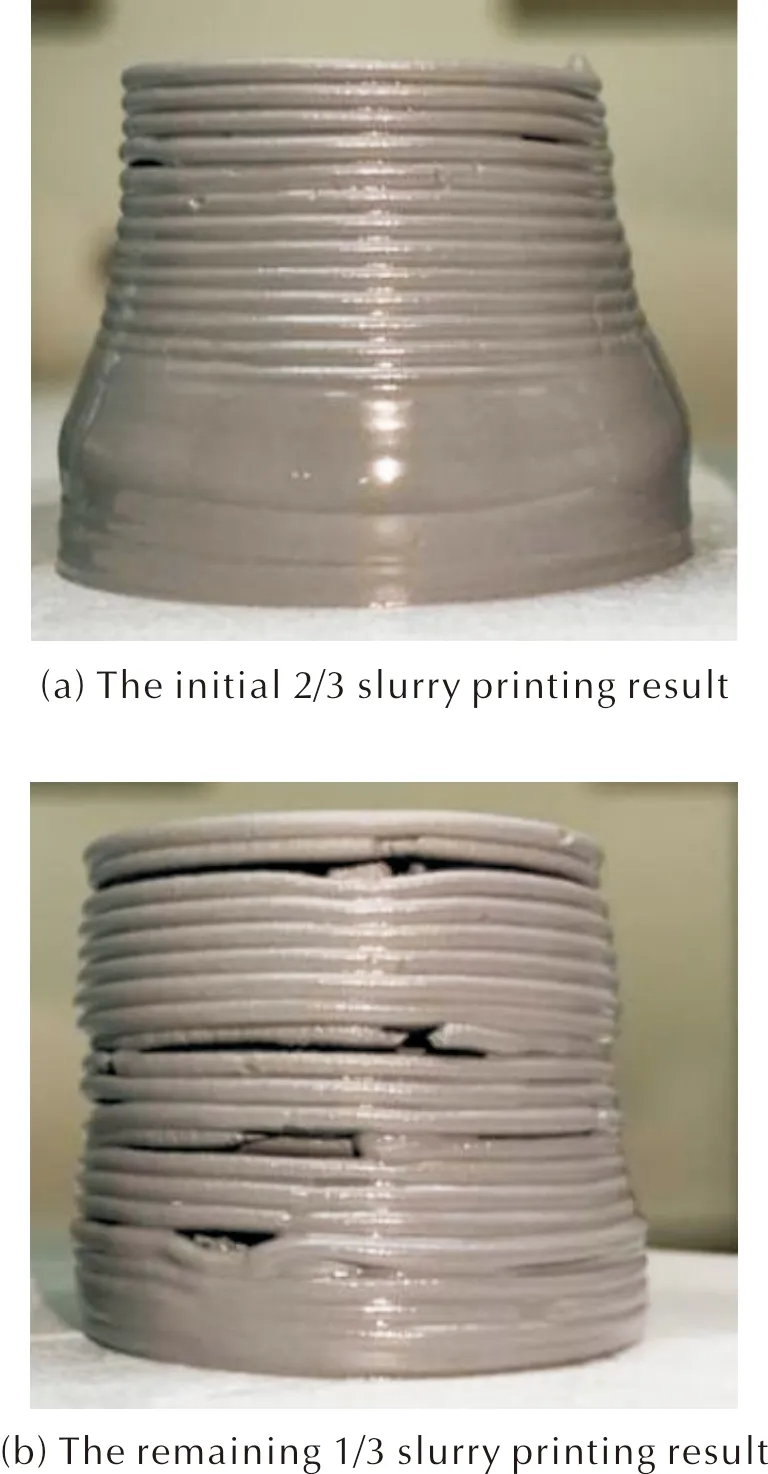

图5为溶剂挥发过程的打印结果,其中图5(a)为打印前半段(通常是针筒浆料前2/3),图5(b)为打印后半段(浆料后1/3)。

图5 溶剂挥发过程打印结果

从图(5)中可以看出,随着打印的进行,溶剂挥发导致浆料的流变性受到影响。溶剂过多,打印出来的样品固化较慢,出现塌陷;溶剂过少,或者浆料混合不均匀有气泡,打印过程出现断裂,样品出现孔隙缺陷。因此溶剂挥发影响打印工艺参数的设定、材料的孔隙度以及干燥时间。

打印过程中,保持HMX浆料剩余溶剂质量5~6g;HMX/Al浆料中由于铝粉的密度较大,剩余所需溶剂质量较HMX少,保持在2~3g既能顺利挤出,也不至于直接塌陷。

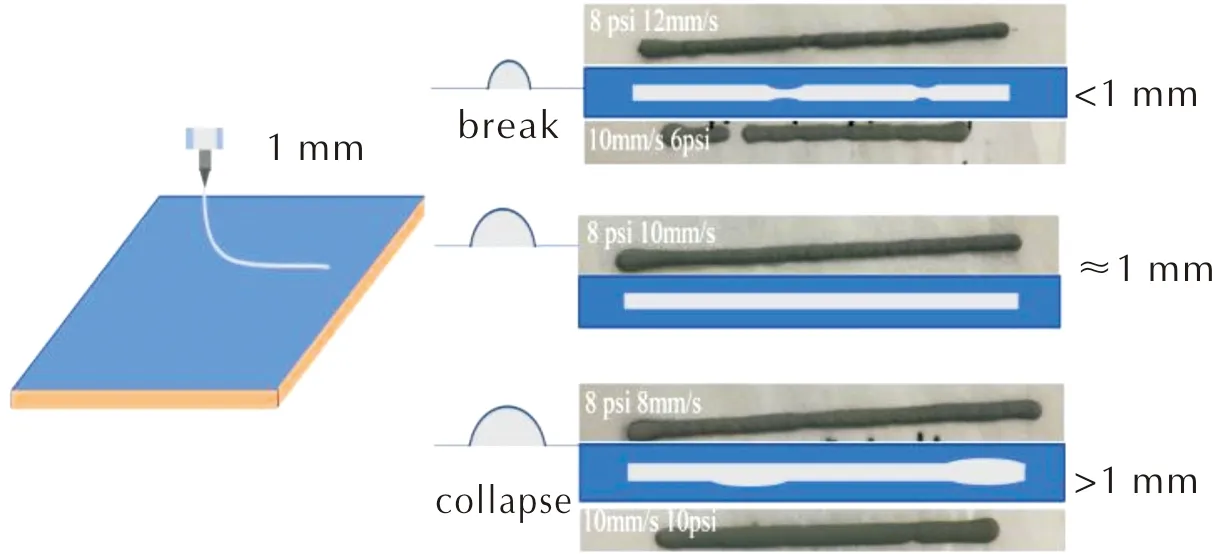

固定针头直径为1mm,对于打印速率和气泵压力之间的关系,当固定打印速率时,气泵压力的大小影响浆料单位时间的出料质量。当压力过大时,导致打印质量过多,打印的线条直径过大、部分坍塌;压力过小,打印质量偏少,样条直径过小,甚至断裂。当固定气泵压力时,针筒的移动速率影响样品的成型质量。速率过快,容易出现拉拽现象,严重时导致打印中断;速率过慢,则会出现堆积现象,从而影响成型精度。打印速率和气泵压力的影响示意图见图6。

图6 不同打印速率和气泵压力打印效果示意图

经过与打印平台的联调联试,最优打印参数确定为:针头直径 1mm;打印速率10mm/s;HMX浆料溶剂质量控制在5~6g,打印压力8~13psi;HMX/Al浆料溶剂质量控制在2~3g,打印压力10~16psi。

2.3 打印成形效果

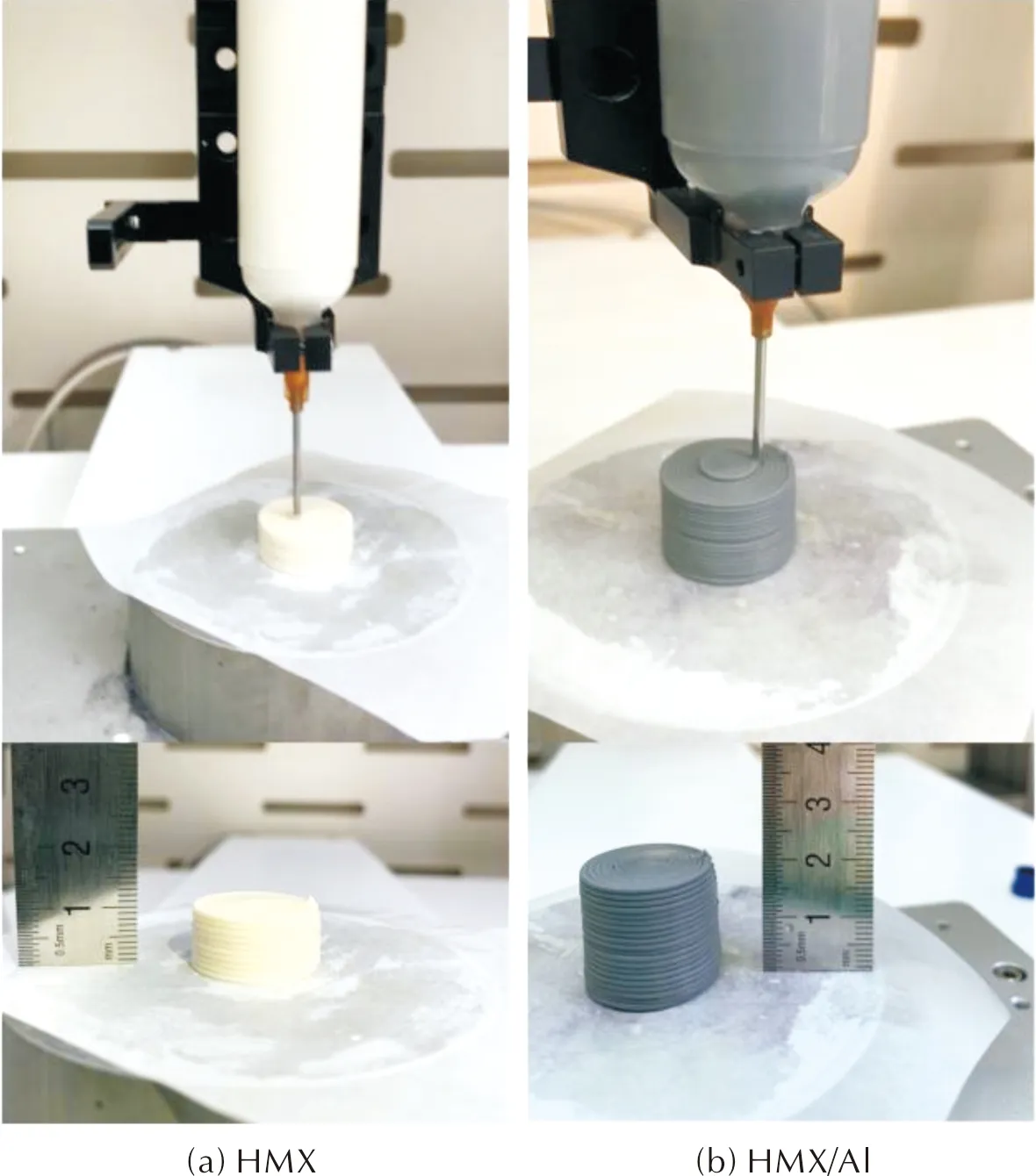

根据3D打印操作系统进行药柱模型设定,采用打印针头为1mm,进行打印药柱的逐层程序划分和设定,最后进行逐层打印并在烘箱中完成固化。图7是打印得到的Φ20mm×10mm和Φ20mm×20mm炸药药柱,其中图7(a)白色端为HMX炸药,图7(b)灰色端为HMX/Al混合炸药。

图7 不同浆料打印过程与结果

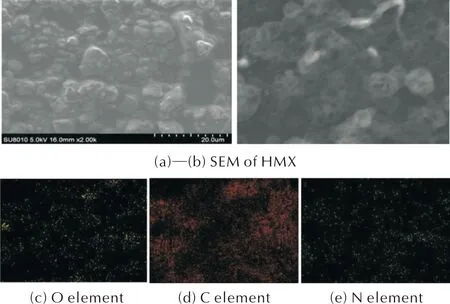

进一步对打印药柱表面等微观结构进行观察,打印的HMX药柱和HMX/Al药柱电镜照片见图8和图9。HMX炸药颗粒由GAP和N100形成的黏合剂体系所包裹,元素扫描图显示炸药颗粒的分布较为均匀,打印药柱表面较少出现大的孔隙和裂纹。

图8 HMX药柱的扫描电镜图

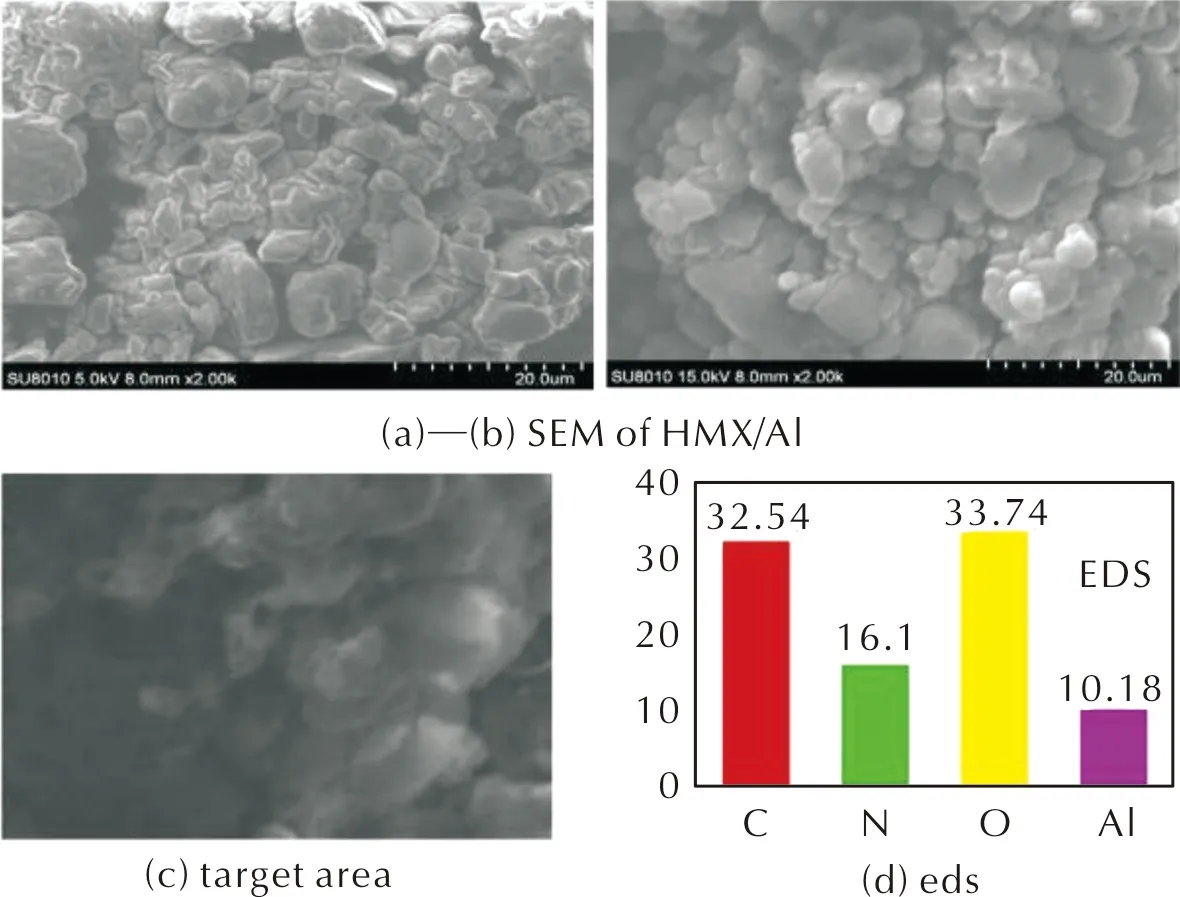

图9 HMX/Al药柱的扫描电镜图

对于打印的HMX/Al炸药药柱,结合图7并通过电镜图和元素分析,炸药和黏合剂的分布和HMX结果类似,药柱表面没有裂纹,坍塌和收缩现象不明显。通过图9可以看到,在炸药和GAP/N100固化形成的黏合剂体系中分布着粒径在5μm左右的球形铝粉,铝粉的加入使得材料表面更加致密。

2.4 热分解性能分析

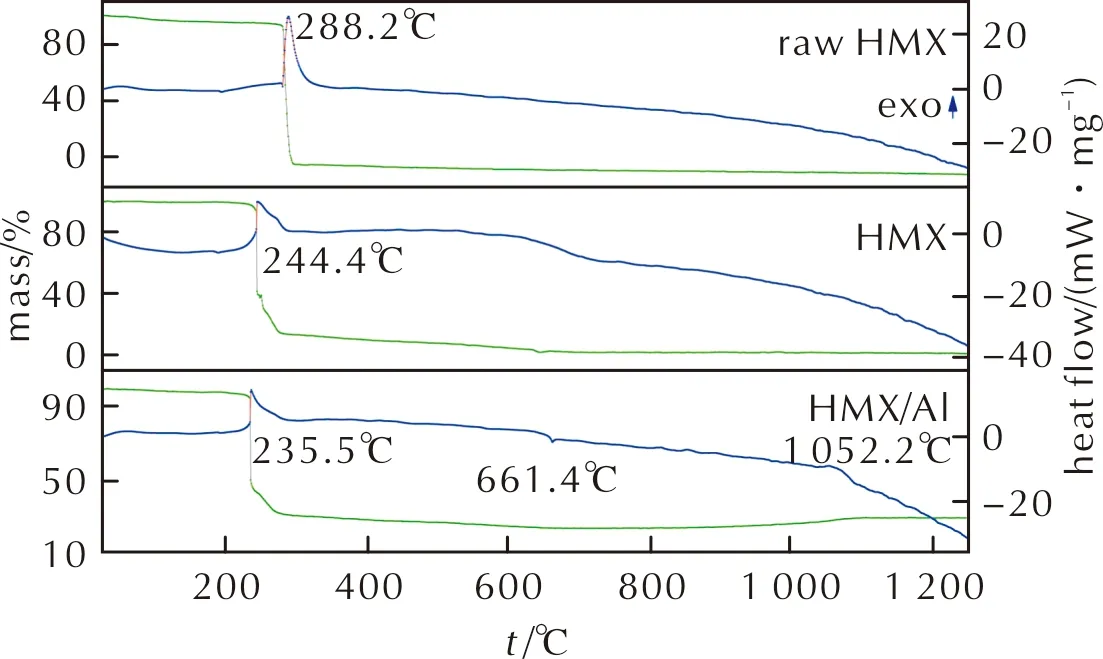

图10为HMX原料、HMX浆料、HMX/Al浆料的热分解测试结果。由图10可知,原料HMX在288.2℃处有一个分解峰,这是HMX分解放热产生的。对于HMX样品,一方面放热峰温向左偏移至244.4℃,这主要是由于GAP/N100黏合剂分解放热,导致HMX提前反应引起的;另一方面由于HMX含量减少,反应峰对应的放热量也从1219J/g减少到1016J/g。对于HMX/Al样品,反应峰值进一步提前到235.5℃;此外,可以看到661.4℃对应部分未反应铝粉的熔化峰和1052.2℃对应的微米铝的二步氧化峰,同时对应TG曲线因为铝的氧化略有上升。

图10 打印样品的热分解曲线

2.5 爆轰性能

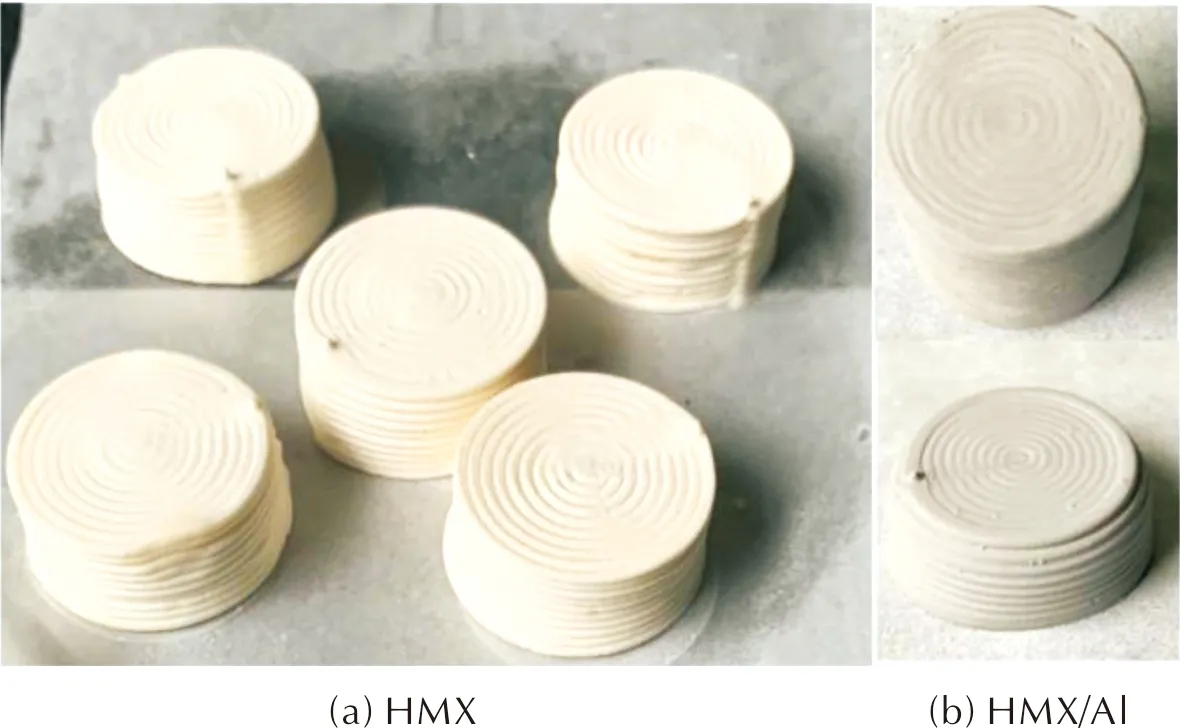

图11(a)、(b)分别是固化后用于爆速和爆热测试的打印圆柱形HMX样品和HMX/Al样品,并通过测量尺寸和称量其质量算得平均密度。

图11 固化后的HMX和HMX/Al样品

对图11(a)中3D打印HMX药柱进行爆速测试,得到爆速均值为7622.9m/s,标准偏差为38.35m/s,计算得到其平均密度为1.67g/cm3;对图11(b)中HMX/Al药柱进行爆热测试,测得爆热均值为7359.41kJ/kg,标准偏差为45.81kJ/kg,计算得到其平均密度为1.72g/cm3。

3 结 论

(1)对PBX浇注炸药,使用3D直写工艺和自动点胶机,配置含能浆料完成HMX以及HMX/Al药柱的打印成型。

(2)研究了炸药的打印浆料参数,选择87.5%的固含量、GAP和N100组成黏合剂完成打印。针对HMX和HMX/Al浆料,三氯甲烷和二甲苯配置的溶剂含量分别保持在5~6g和2~3g,优化打印速率10mm/s,HMX浆料压力8~13psi、HMX/Al浆料压力10~16psi。

(3)打印样件的扫描电镜图显示内部无明显孔隙和裂纹,固化后成型性能较好。热分析数据显示配成浆料及铝粉的加入使HMX热分解峰值温度从288.2℃进一步提前至244.4℃和235.5℃。打印固化后的HMX药柱平均密度1.67g/cm3,实测爆速7622.9m/s;HMX/Al药柱平均密度1.72g/cm3,实测爆热为7359.41kJ/kg。