论提升喂料机传动机构的改进和防虫治理

邵智强 董永生 袁庆浩

摘 要:提升喂料机是主要是电机带动传动机构完成烟叶提升输送工作的设备,通过对运行状态和现场环境的观察分析,提升喂料机传动机构在原设计上的不足之处,导致烟灰和烟沫的堆积霉变,滋生烟虫。本文主要介绍提升喂料机传动系统的改进提高烟虫防治能力。

关键词:传动机构;烟虫;链系;清洁刷;喂料机

十一五技改后,杭州卷烟厂新制丝线引进新设备,实现新工艺,生产线的生产能力得到了全面提升。宽敞的车间改善了生产环境,也一定程度上达到了防控烟虫的目的。但烟虫问题仍然困扰着生产一线,厂部也提出了防控烟虫的要求。自然而然防虫工作也成为车间工作重点。就目前提升喂料在原设计上存在一定的不足之处:

1、清洁刷上挂满了烟丝烟灰。

2、钉耙帆布下改向处原有竖立安装的毛刷上挂满了烟丝烟灰。

积在此两处的烟丝烟灰易产生霉变,容易混牌,严重影响了生产质量,也给烟虫提供了滋生地。同时提升下方漏沫较多,对原材料损失较大。 攻坚点与实现目标:

本项目组在研究中发现,现有国内制丝线都存在防虫难的问题。并未有效的防治方法。本项目属国内首创,能最大限度的减少烟丝,烟灰的沉积,断绝烟虫的滋生空间,达到防虫的目的,减少了原材料的损失。

随着卷烟市场化的竞争力加大,市场消费水平提高,卷烟必须不断增强企业技术创新能力,提高产品科技含量。我厂与时俱进,十一五技改引进一流生产设备,从而使生产能力得到飞跃提升。防虫工作一直是烟草企业重视的工作之一。我厂宽敞的车间改善了生产环境但也给防虫工作增加了难度。据调查烟草甲和烟草粉螟俩种烟虫影响较大,烟草甲一年发生3-6代,烟草粉螟一年发生2-3代。每年的6月至10月为虫害严重期,发生数量大、贮烟被害严重。这俩种害虫均以幼虫食害烟叶,被害烟叶呈缺刻、孔洞状,轻则降低等级,重则完全不能使用。成丝率和烟叶口密度、重量损失率之间也存在着密切的关系。虫口密度愈大,烟叶损失率愈大,则烟叶成丝率愈低。据研究统计,无虫烟叶比一般有虫烟叶的成丝率高25个百分点,这是不容忽视的问题。

我厂制丝车间生产线提升设备高大不变于拆卸清理,此设备的清洁刷容易挂烟丝、漏末。容易滋生烟虫,提升也成为防虫工作的死角。本项目能有效防止烟丝、烟尘沉积在提升上,断绝烟虫的滋生空间,达到防虫的目的。行业其他烟草企业大都存在提升易积尘,防虫难的问题。且并未出现有效的防治方法。本项目通过改良提升清洁刷传动有效解决了挂丝,积尘的问题,有较大的研究价值。

防治烟虫工作一直是烟草行业工作重点,切前切后提升机的挡条与清洁刷容易挂丝,漏末、积灰,又因设备高大不易拆装难以清理,一直以来都是防虫工作的死角。本项目通过改良提升机的传动机构,将原来一级齿轮传动机构改成二级齿轮传动,改变机构的传动比,从而加快清洁刷的转速,使清洁刷的工作效率更高,并利用高转速产生的离心力使烟丝烟尘不易沉积粘附在清洁刷上,这样清洁提升机时就更方便彻底,消除了烟虫滋生的空间,达到防止烟虫的目的。

就目前提升喂料在原设计上存在一定的不足之处,比如就目前观察一、清洁刷上挂满了烟丝烟灰。二、钉耙帆布下改向处原有竖立安装的毛刷上挂满了烟丝烟灰。积在此两处的烟丝烟灰易产生霉变,容易混牌,严重影响了生产质量,也给烟虫提供了滋生地。同时提升下方漏沫较多,对原材料损失较大。切后仓式喂料机较其他工序的仓式喂料机漏料严重,主要与其输送烟丝的性质有关。高温高湿且加有香糖料的烟叶在经过切丝工序时,在切丝机上下铜排链的作用下,被挤压成“烟饼”进行切丝,挤压过程及刀片切削过程使烟叶添加的香糖料及其本身含有的油性成分溢出至烟丝切面,并在刀门压力的作用下使烟丝产生粘连,尤其是在生产香糖料添加比例较高的牌号时,产生的烟丝粘连现象更加突出。切后烟丝在经过仓式喂料机进行输送后,粘连的烟丝及烟丝切面的油性成分就会残留在提升带和钉耙上,长时间生产容易造成烟丝大量残留,且现使用的钉耙清洁刷转速较低,离心力不足,清洁刷刷毛长度不足且易断,无法对提升带及钉耙进行有效清刷,该部分残留的烟丝随着喂料机输送带的转动被带向梯板处,形成漏料,且在生产结束时,还可见到提升带和钉耙上都有粘附的烟丝。

根据上述分析,方案一、切后仓式喂料机提升带和钉耙上附着的油性成分对输送过程中的烟丝进行粘附且不易有效进行清扫,是产生漏料的主要因素。为进一步减少提升带及钉耙附着的油性物质对输送烟丝的粘附,应提高清洁刷的清洁能力,使烟丝从提升带及钉耙上脱离。对钉耙帆布下改向处原有竖立安装的毛刷改装,现准备替换的是一块带有燕尾的挡板并将清洁刷后移使之紧贴挡板

使挡板上无法积挂烟丝。(后燕尾的作用是屏蔽了挡板与后滑板之间所形成的积灰死角)同时提高了清洁刷的清洁能力。

方案二、对钉耙帆布下改向处原有竖立安装的毛刷改装,现准备替换的是一块带有燕尾的挡板并将清洁刷后移使之紧贴挡板,使挡板上无法积挂烟丝。

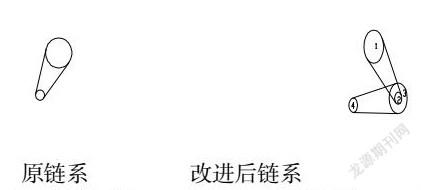

方案三、改进清洁刷链条传动,在清洁刷的传动上增加一级转速,形成清洁刷二级传动[2-3],以提高清洁刷转速。如图所示,原链系由减速机输出带动提升主滚筒上的同步轮通过同步带带动清洁刷,实现清洁刷清理工作。改进后链系在清洁刷一级传动基础上,增加了一副组合增速链,原来的同步轮改成链轮传动。

1.减速机输出链轮Z1 2.主传动二级增链轮Z2 3.清洁刷二级主传动链轮Z3 4.清洁刷从动链轮Z4

Z1=49 Z2 =17 Z3 =49 Z4 =17

图4 后仓式喂料机改进前后传动机构链系结构示意图

查得减速机额定输出N=67.1 r/min,实际工作频率f1=40 Hz,可计算出减速机输出链轮转速n1=N×f1/f = 67.1×40/50 =53.68 r/min,由此可得:

原链系清洁刷转速n2= n1×D1/D2=140/70×53.68=107.36 r/min

改进后清洁刷转速n4= n1×Z1/Z2×Z3/Z4=53.68×49/17×49/17=472 r/min

随着清洁刷转速的提高,钉耙、输送带与清洁刷接触次数提高了近4.3倍,离心力也大幅提高。由于过桥链轮转速较低,新增的双链轮安装在加长的下过桥链轮轮轴上,轴承选用2只6305滚动轴承。

对策措施实施后的效果(与改进前的现状比较):

本项目通过改良提升机的传动机构,将原来一级齿轮传动机构改成二级齿轮传动,改变机构的传动比,从而加快清洁刷的转速,使清洁刷的工作效率更高,并利用高转速产生的离心力使烟丝烟尘不易沉积粘附在清洁刷上,这样清洁提升机时就更方便徹底,消除了烟虫滋生的空间,达到防止烟虫的目的。

对减少仓式喂料机漏料的探索过程中,通过观察和研究提出了对仓式喂料机改进的设想,并将其运用到生产实践中去。从而使仓式喂料机的漏料问题得到了极大的改善。其设计简单而巧妙,通过小改进产生大效益。车间生产线提升设备高大不变于拆卸清理,此设备的清洁刷容易挂烟丝、漏末。容易滋生烟虫,提升也成为防虫工作的死角。

本项目能有效防止烟丝、烟尘沉积在提升上,断绝烟虫的滋生空间,达到防虫的目的。行业其他烟草企业大都存在提升易积尘,防虫难的问题。且并未出现有效的防治方法。本项目通过改良提升清洁刷传动有效解决了挂丝,积尘的问题,有较大的研究价值。

参考文献

[1] 童谷余,朱文彬等,卷烟机械[M].北京:北京出版社,1989

[2] 陆策,李胜群等。卷烟工艺与设备[M]。北京:中国轻工业出版社,1987

[3] 机械设计手册编委会编. 机械设计手册 单行本 带传动和链传动[M]. 北京: 机械工业出版社, 2007.2