注汽锅炉参数优化技术在提高锅炉热效率中的应用

张和平

摘 要:注汽锅炉作为稠油热采开发应用中的主力装备,在稠油开发过程中起到重要作用。但其自身也需要消耗大量能量。本文以降低注汽锅炉吨汽能耗为目的,开展了提高锅炉热效率的相关试验,并进行分析,对锅炉运行参数、热效率进行优化调整,取得了一定效果,获得了新的认识。

关键词:注汽锅炉;热效率; 参数;优化

一、注汽锅炉热效率影响因素

通过锅炉热效率可以看出燃料放出的热量有多少是被用来产生和加热蒸汽的,有多少是在锅炉运行中损失掉的,再通过热损失分析,就可以有目的地采取相应的措施来降低这些热损失,提高锅炉的有效利用热量,尽可量做到节约燃料。

1、锅炉热效率简介

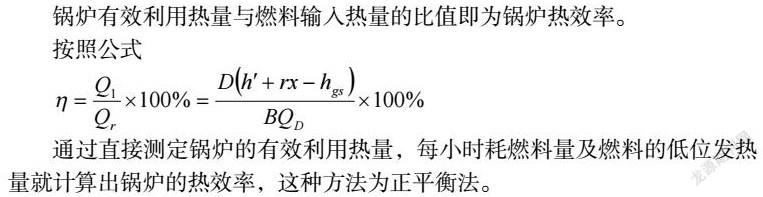

锅炉有效利用热量与燃料输入热量的比值即为锅炉热效率。

通過直接测定锅炉的有效利用热量,每小时耗燃料量及燃料的低位发热量就计算出锅炉的热效率,这种方法为正平衡法。

2、注汽锅炉热效率的影响因素

由锅炉热量转换的过程可知,提高锅炉热效率就是要研究如何降低各项热损失。

(1) 排烟热损失Q2

减少排烟体积,就是控制锅炉的过剩空气系数。应在保证锅炉燃料燃烧尽可能完全的情况下,尽量降低过剩空气系数。实际操作中,过剩空气系数一般为1.05~1.2之间,可以根据烟气中O2和CO2含量以及根据热平衡方程计算得到。

(2) 化学不完全燃烧热损失Q3

是由于烟气中含有残余的可燃气体所造成的。影响烟气中可燃气体含量的主要因素是炉内过剩空气系数的大小、锅炉各项运行参数(如燃料油燃油压力、油温和雾化介质压力、质量等)和燃烧器本身性能等。

(3) 机械不完全燃烧热损失Q4

是由于锅炉排灰中含有未燃尽的碳所造成的,这项热损失主要存在于燃煤锅炉中,对于燃油的注汽锅炉一般认为此项损失为零。

(4) 散热损失Q5

在锅炉运行中,锅炉与热力管道外壁温度总是高于环境温度,造成一部分热量的散失,为降低散热损失,必须从锅炉外表面面积和温度、炉膛结构、锅炉和管道的保温等多方面考虑,采取措施,提高热效率。

(5)灰渣物理热损失Q6

从锅炉炉膛中清理出的炽热灰渣具有很高的温度,这部分热量显然得不到利用。此项热损失存在于燃用固体燃料(煤)的锅炉中,对于燃油锅炉此项损失可视为零。

二、锅炉热效率因素分析与优化调整

分析锅炉热效率的工艺手段和调整参照物就是烟气氧量分析仪,分析手段为热效率的正平衡计算法和JMP软件。

1、优化思路及试验

由正平衡法计算锅炉热效率可知,锅炉各项热损失中影响锅炉热效率的因数主要有:燃油压力、温度、雾化压力、对流段入口温度、排烟温度、过剩空气系数(现场一般采用烟气分析仪检测烟气含氧量测算)、锅炉保温、锅炉蒸发量、受热面的积灰积垢情况等,因锅炉保温和受热面的积灰积垢情况在日常运行中难以用巡检方式记录具体数值。

此设备处于投产调试期间,锅炉的平均热效率为82.8%,而额定热效率为88%,具有很大的调整优化空间,为此我们展开系统的分析、优化工作。

2、影响因素的JMP软件分析

我们使用JMP软件对以上录取的数据进行分析和优化,以期获得最优运行参数和最高热效率。

2.1对流段入口温度对锅炉热效率的影响

锅炉热效率与对流段入口温度线性负相关,即对流段入口温度越高,热效率越低;反之,热效率越高。对流段入口温度基本上是个独立参数,确定了优化数值后,对其他参数基本没有影响。

2.2烟气含氧量对锅炉热效率的影响

锅炉热效率与烟气含氧量呈正线性相关,即烟气含氧量越高,热效率越高;反之,越低。为保证完全燃烧和降低排烟热损失,必须控制烟气中含氧量,减少排烟体积,就是控制锅炉的过剩空气系数。应在保证锅炉燃料燃烧尽可能完全的情况下,尽量降低过剩空气系数。

2.3锅炉流量(蒸发量)对锅炉热效率的影响

锅炉热效率与锅炉流量(锅炉蒸发量)线性正相关,即锅炉流量越高,热效率越高;反之,越低。由数据可以看出,在其他运行参数相对不变的情况下,锅炉蒸发量越高,越接近锅炉额定蒸发量(X2#锅炉额定蒸发量为9.5t/h),其热效率越高。

2.4燃油温度对锅炉热效率的影响

锅炉热效率与油温呈弱正线性相关,即油温越高,热效率越高;反之,越低。从多项式拟合可见,热效率最高点为燃油温度87℃左右;燃油温度超过100℃时热效率有上升趋势。

2.5燃油压力对锅炉热效率的影响

锅炉热效率与燃油压力线性负相关,即燃油压力越高,热效率越低;反之,越高。

多项式拟合与试验数据拟合较好。由于试验注汽锅炉采用介质雾化式喷燃器,燃油和雾化介质(蒸汽或压缩空气)在喷燃器内混合、雾化,因而,燃油压力和雾化压力相互影响。

2.6雾化压力对锅炉热效率的影响

锅炉热效率与雾化压力呈正线性相关,即雾化压力越高,热效率越高;反之,越低。做多项式拟合,均呈现强相关性。由此可见,雾化压力在低于燃油压力的情况下运行,即低于0.48MPa。

2.7雾化压力与燃油压力差值对锅炉热效率的影响

热效率与“燃油压力-雾化压力”差值呈负线性相关,即差值越大,热效率越低;反之,越高。由此,可以确定,燃油压力控制在0.48MPa左右,雾化压力在0.465~0.47MPa间,锅炉热效率最高。

3、保障措施

3.1 做好相应设备检维修工作和仪表校验工作,确保设备灵敏可靠,仪表准确无误。

3.2 强化设备巡检制,做到按时巡检,调整及时,记录无误。

3.3 对烟气氧量分析仪进行及时检测和校准,及时根据烟气含氧量进行调整。

3.4 当更换燃油时,及时进行试验和分析,确定最佳加热温度、燃油压力和雾化压力,以保证锅炉高效运行。

3.5 锅炉受热面积灰结焦会严重影响锅炉的传热,降低锅炉热效率。为此,为此我们专门制定了《注汽锅炉清灰管理制度》,将其对锅炉热效率的影响降低到最低。

三、认识及下步工作

在提高锅炉热效率的过程中,积累了以下几点认识:

1、以往根据工作经验及其他设备效率测试情况,认为锅炉热效率高值应在负荷的80%左右的区间。2、对对流段入口温度参数优化有了新的认识。在实际生产中,对流段入口温度越高,越容易提高注汽干度,从而造成对流段入口温度越高,锅炉热效率越高的假象。3、燃油温度、燃油压力、雾化压力等参数的调整、优化,与认识相差不大,但通过分析,认识到燃油压力与雾化压力差值的优化对锅炉热效率的提升具有显著作用。4、在以往的书籍介绍燃油锅炉的化学不完全燃烧热损失可忽略不计,化学不完全燃烧影响锅炉热效率的重要因素。

四、结束语

锅炉热效率是一个动态变化的指标,而且实际生产中随着锅炉运行工况和注汽井压力波动等外界因素的变化,注汽锅炉热效率也是在不断的变化、调整。下步我们将继续以锅炉优化运行分析为手段,扩大试验的范围和规模,不仅针对采用北美燃烧器系统的注汽锅炉,而且推广到采用扎克、爱诺基燃烧器系统的锅炉,进一步对各分系统进行分析调整,优化注汽运行参数,持续不断地提高注汽锅炉热效率,实现节能降耗、低碳生产。