接头连接螺钉断裂分析

田语博

摘 要:材料为1Cr17Ni2的接头连接螺钉在振动试验过程中发生断裂,通过裂纹宏观观察、扫描电镜观察、能谱分析、化学成分分析、硬度检测、金相观察等手段对失效件进行分析,结果表明:结合失效件断口上的疲劳特征以及振动试验历程可以初步确定失效件断裂为疲劳断裂。

关键词:1Cr17Ni2;连接螺钉;断裂;疲劳

0引 言

1Cr17Ni2属于马氏体-铁素体不锈钢。该钢具有良好的耐蚀性和较高的强度、切削加工性能及冷冲压成形性能,适用于制造在潮湿介质中工作的承力件[1]。螺钉作为重要的紧固件,其失效事故发生较多,造成的危害很大[2-4]。

2020年3月,某厂某产品的接头连接螺钉在振动试验过程中发生断裂。断裂螺钉选用标准为HB1-126F-95,材料为1Cr17Ni2,表面钝化处理。笔者对失效件进行分析,初步得出了开裂原因,并提出相应的解决措施。

1.试验过程与结果

1)裂纹观察

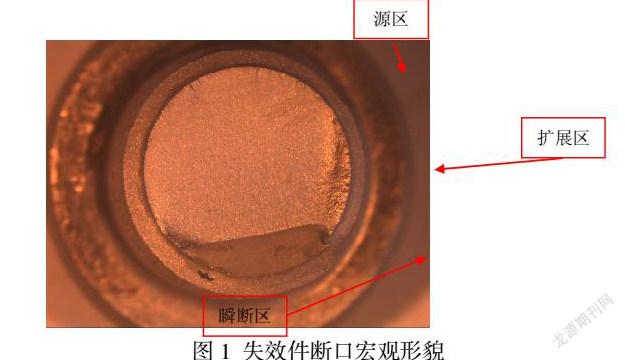

通过体视镜对失效件进行宏观观察,断口形貌如图1所示。失效件断裂部位位于螺钉第一扣处。失效件断面平整、干净,未见明显的冶金缺陷及腐蚀产物,无明显的塑性变形,外轮廓依旧保持圆形。源区位于螺纹牙底,裂纹从上向下扩展,在图1下侧断开。

2)扫描电镜观察

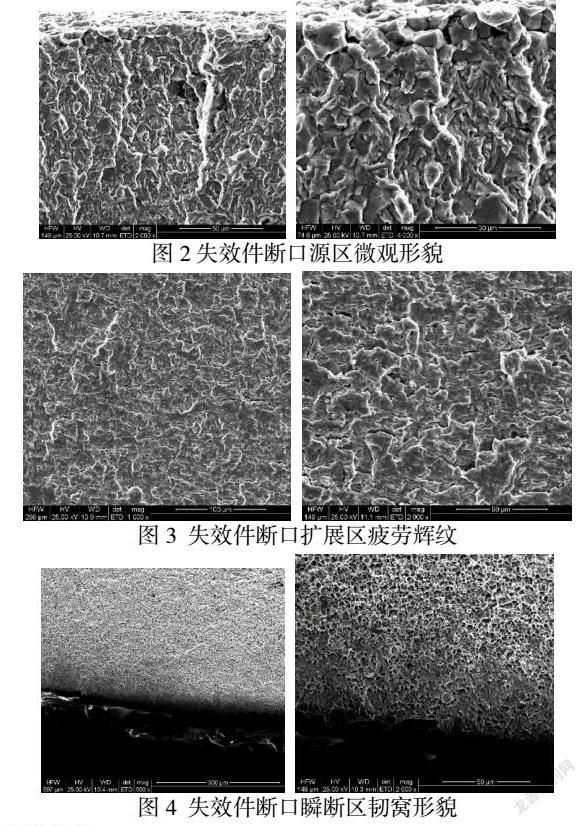

通过扫描电镜对断口进行观察。裂纹源区未见明显冶金缺陷及机械损伤,微观形貌如图2所示。裂纹扩展区可见疲劳辉纹,如图3所示。裂纹瞬断区微观为韧窝形貌,如图4所示。

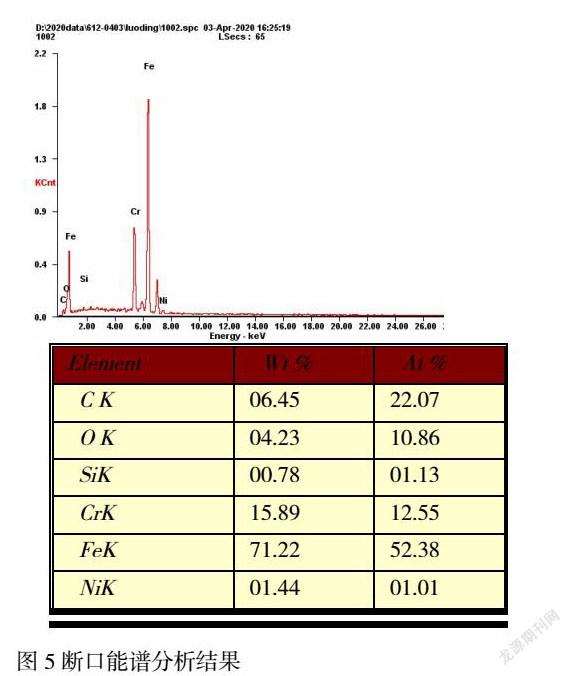

3)能谱分析

对断口进行能谱分析,结果如图5所示。结果表明:断口表面主要元素为Fe、C、Cr、Ni、Si、O,O元素表明断口存在轻微氧化,未见其它异常元素。

4)力学检测

对失效件取样后进行维氏硬度测试,失效件硬度为HV0.3:371~381,按GB/T1172-1999《黑色金属硬度及强度换算值》转换为抗拉强度为1195~1233MPa,满足HB1-101-2002《圆柱头螺栓》中1075~1275MPa的要求。

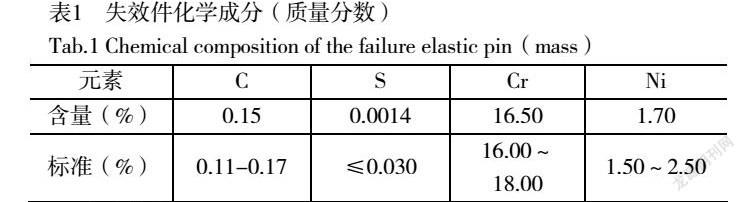

5)化学检测

在失效件上取样进行化学成分分析,分析结果见表1。结果表明失效件成分符合GB/T1220-1992标准要求。

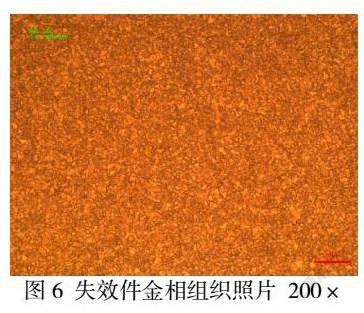

6)金相分析

对失效件取样后进行金相检测,其组织为回火索氏体+铁素体,形貌如图6所示。

2.分析与讨论

由实验结果可知,失效件的力学性能和金相组织均符合技术条件要求,失效件断面上未发现明显的冶金缺陷。

对断口进行能谱分析,结果表明:断口表面主要元素为Fe、C、Cr、Ni、Si,为1Cr17Ni2正常元素。未见腐蚀性元素,排除腐蚀造成断裂的可能。

通过对断口进行观察。断口观察表面,失效件断面平整、干净,基本保持原有的圆形外轮廓。裂纹源区未见冶金缺陷及机械损伤;裂纹扩展区可见疲劳辉纹,为疲劳断裂典型的微观形貌;裂纹瞬断区微观为韧窝形貌。

失效件断裂处位于螺钉第一扣的螺纹牙底,该处受拉应力最大且应力集中,裂纹容易萌生。失效件在振动试验时发生断裂,振动试验过程中受到交变应力作用。

结合失效件断口上的疲劳特征以及振动试验历程可以初步确定失效件断裂为疲劳断裂。

3.结论及建议

3.1 失效件断裂为疲劳断裂。

3.2 建议核查螺钉设计裕度以及螺钉的装配状态。

参考文献:

[1]《中国航空材料手册》编辑委员会. 中国航空材料手册,第一卷,結构钢、不锈钢[M].北京:中国标准出版社,2001:350

[2]谭莹,周崎,曹标,等螺钉断裂原因分析[J].金属热处理,2007,32( z1) : 328-331.

[3]燕翔,李娜.自制螺钉表面裂纹成因分析[J].失效分析与预防,2010,5( 4) : 243-246.

[4]刘昌奎,臧金鑫,张兵. 30CrMnSiA 螺钉断裂原因分析[J].失效分析与预防,2008,3( 2) : 42-47.