圆柱型锂电池安全装置预测模型的建立及应用

杨 昊,储德韧,3,许 铤

(1.上海化工研究院有限公司,上海 200062;2.工业和信息化部质量与技术评价实验室(电池),上海 200062;3.上海化工院检测有限公司,上海 200062)

锂电池因其比能量高、充放电性能优异、循环寿命长和成本较低等特点已经在全球范围内得到了广泛的应用。然而由于其固有化学特性,锂电池在正常使用、储存以及滥用过程中都可能会产生气体,造成电池内部封闭体系的压力升高。因此,各种锂电池都会设计安装有电流切断装置及安全阀等安全装置,保证电池在极端内部压力情况下的安全性[1]。软包电池由于铝塑膜本身的优异延展性可以为内部产气提供足够的缓冲空间,在达到爆破阈值前,铝塑膜会破裂泄压,从而防止爆炸的发生[2]。方形电池的铝合金外壳同样具有良好的延展性,并且其盖帽设计有安全阀,达到开启压力后会从刻痕处破裂泄压[3]。而圆柱型锂电池所采用的镀锌钢壳的机械强度高,在外壳破裂前无法有效监控其内部压力,爆炸危险性和破坏性相对较高[4]。

近年来,圆柱型锂电池在盖帽结构的设计和制造工艺上不断优化改进,研究手段及技术条件也更为先进,但结构不合理及生产参数选择不当等问题仍然会导致安全装置启动压力控制的不稳定[5],Finegan 等利用高速X 射线摄影和计算机断层扫描技术观察研究了不同圆柱型锂电池安全装置在热失控过程中的结构变化[6],展示了X 射线技术在锂电池结构设计及失效分析方面的前景。然而,目前关于圆柱型锂电池安全装置失效预测方面的研究仍然较为缺乏。

基于上述问题,本文聚焦于圆柱型锂电池电流切断装置和安全阀触发压力的可靠性检测,依据针对锂电池安全装置结构的X 射线检测数据、阀片材料物理性质及能量守恒原理,建立起该过程失效分析的预测模型,并利用同批次样品对该模型进行了验证实验,结果表明该模型可以有效预测圆柱型锂电池电流切断装置(CID)动作的压力范围,从而可以为圆柱型锂电池安全装置结构的设计、生产和改进提供参考。

1 实验

1.1 圆柱型锂电池盖帽及安全装置结构

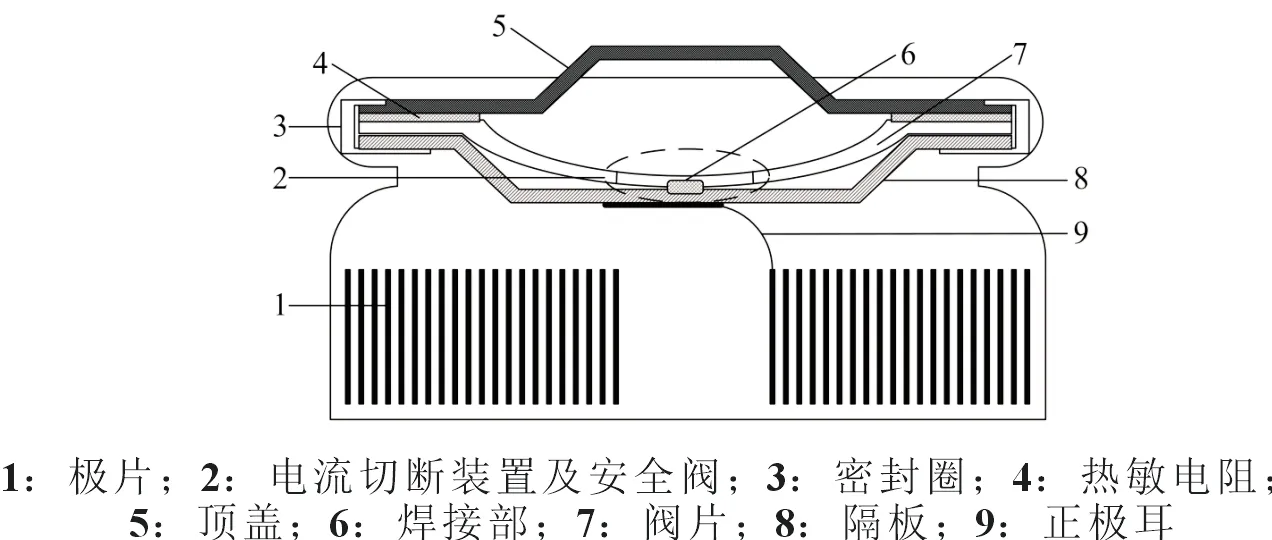

图1 为圆柱型锂电池的典型盖帽结构,主要由顶盖、热敏电阻、阀片、隔板和密封圈组成。其安全装置主要集成在盖帽部分,包括热敏电阻、CID、安全阀(SV)等组件。阀片和隔板的结构组合可以同时实现电流切断功能和安全阀泄压功能,阀片材质通常为铝合金薄片。在正常的圆柱型锂电池安全结构中,阀片向电池内部凹陷并经由焊接部连接在隔板中心。隔板通常为硬质带孔铝板,连接电池芯正极与阀片,起到导通电路的作用。在电池内部产气并积累的过程中,压力达到断路触发值pI时,阀片与隔板间的焊接部被拉断,断开电路;如内部压力继续增大到泄压触发值pV时,阀片上的刻痕破裂,安全阀开启泄压[5]。

图1 圆柱型18650锂电池盖帽结构示意图

1.2 圆柱型锂电池盖帽结构的X 射线无损检测

采用AX7900 型X 射线仪检测锂电池盖帽中安全装置结构。光管电压设定为80 kV,电流为100 μA,观察阀片的结构变化并记录气压作用面积等效圆的直径D、阀片厚度h以及阀片最大轴向形变dL等数据。

1.3 圆柱型锂电池断路及泄压触发值测定方法

图2 为实验室自主设计搭建的锂电池断路及泄压测试系统,能够从预打孔的圆柱型锂电池侧壁处持续向内充入惰性气体,以测定电池的断路触发值和泄压触发值。其中气瓶1、调压阀2、气容5 以及两个压力开关3 和6 主要起到在逐步升压过程中稳定气压的作用。压力数显表4 用来记录触发断路和触发泄压时的气压值。电池检测套管7 为一圆柱型空心金属套管,两端内置橡胶垫圈,可将圆柱型18650 锂电池嵌入其中并保持气密性。套管侧面有一气路开口可对准锂电池侧壁预开孔。电池正负极连接数据记录仪8,记录充气过程中电压等参数的变化。

图2 圆柱型锂电池断路及泄压测试系统

在完全放电(SOC=0)并去除外层塑料薄膜的18650 锂电池侧面预先用ZS4120 型台式钻攻两用机钻一个直径为3 mm的小孔,将电池固定在检测套管中。同时将数据记录仪以及分贝仪接入装置,缓慢调整气路压力,向电池中充入氮气(N2),在安静环境下记录分贝仪、电池内部气压及电压的变化。随着电池内部气压升高,在电池焊接部被拉断(p>pI)以及阀片刻痕破裂泄压(p>pV)时会分别伴随两次明显的响声,此时可根据分贝仪读数的突变来准确定位pI和pV对应的时间和压力示值。

2 结果与讨论

2.1 锂电池阀片失效分析预测模型的构建

为方便阀片失效分析预测模型的描述和后续计算,近似地提出以下假设:锂电池内部产气的气压均匀作用于阀片上,气压连续做功对应的等效距离近似为阀片的最大轴向形变;电池内部气压导致阀片动作的过程为稳态过程;阀片所受等效应力集中于焊接部(图1 和图3)。

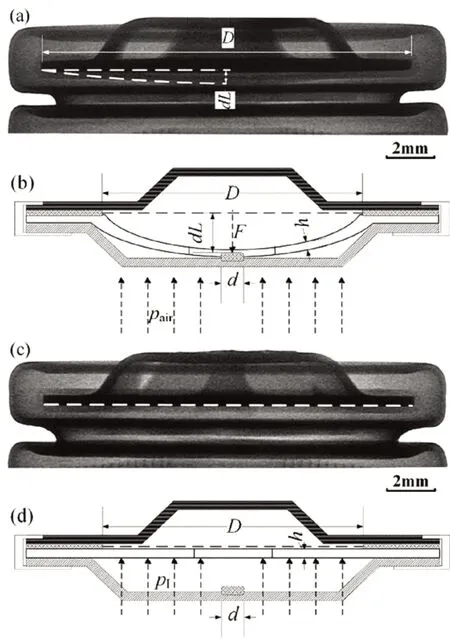

通过对锂电池盖帽部分进行X 射线检测,可以直观地发现阀片在动作前后的结构变化。图3(a)、3(c)中用虚线标出了阀片位置,图3(a)为正常状态下锂电池盖帽结构,阀片弯曲并经焊接部焊接于隔板中心,图3(c)为失效状态下锂电池的盖帽结构,在内部压力达到pI后,焊接部被拉断,阀片回归水平状态。根据Moseley 定律[6],由于铝制阀片比钢制外壳的X 射线吸收率低,图3(c)中的水平阀片会被顶盖和外壳的图像遮挡,同时观测到阀片回弹导致顶盖与隔板间的图像透明度增加,说明此时阀片已经回到了水平状态。从图3 中可以直接测量并计算结构相关的几何参数,包括:气压实际作用面积等效圆的直径D,用于计算阀片受内部气压作用的面积S;焊接部直径d,用于计算阀片与隔板间焊接部的面积A;阀片厚度h;阀片最大轴向形变dL。此外,pair为锂电池内部气压;F为焊接部作用力。

图3 圆柱型锂电池盖帽结构(a)正常状态和(c)失效状态X 射线图及(b)正常状态和(d)失效状态的物理模型

基于上述X 射线图测量数据及能量守恒原理,根据18650 锂电池正常到失效状态前后的盖帽结构变化,建立从图3(b)到3(d)所示的物理过程模型,即焊接部的拉断能量E等于气压做功Wair与阀片应变能WE之和:

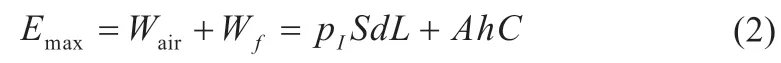

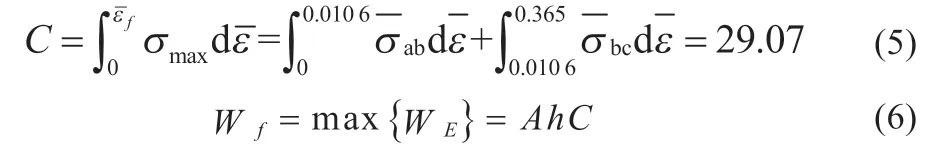

在具体的实验条件下,处于临界压力的阀片应变通常难以测量,但是可以通过测算材料从形变到断裂过程中的做功,即利用应变能WE的最大值(断裂应变能Wf)对焊接部最大拉断能量Emax进行估算:

式中:Wair=pISdL,Wf=AhC,其中C为临界损伤值,对于特定材料,C为定值,当单位体积材料积累的应变能超过临界损伤值时,材料将发生断裂。

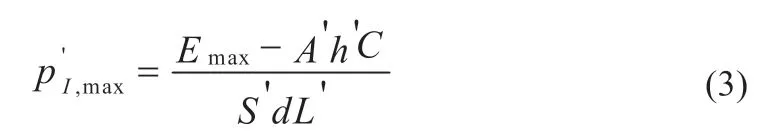

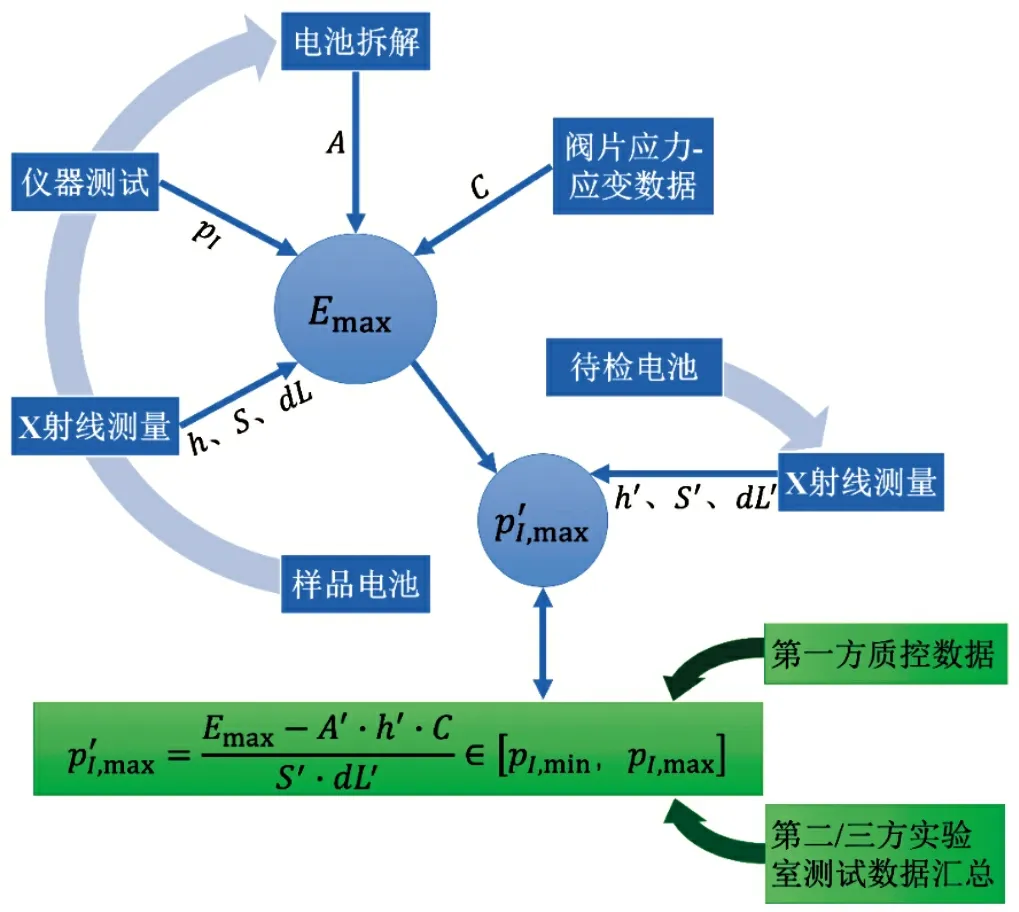

上述阀片失效分析物理模型计算出的焊接部最大拉断能量Emax以及针对后续同批次电池样品X 射线所测量得到的几何参数A'、h'、S'和dL'代入式(3)中可以计算其断路触发上限值:

图4 圆柱型锂电池安全装置失效分析方法

2.2 锂电池断路触发值及泄压触发值的测定

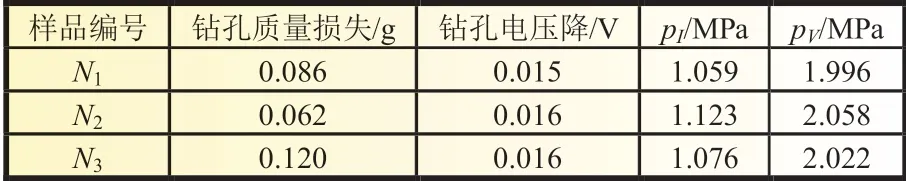

利用图2 所示的锂电池断路及泄压测试系统测试得到的某厂家同批次18650 锂电池的pI和pV数据如表1 所示。实测N1、N2、N3号锂电池样品钻孔后的质量损失分别为0.2%、0.1%和0.3%,电压损失为0.4%、0.5%和0.5%。其质量及电压损失均在0.5%以内,说明通过控制钻进距离可以仅破坏外壳结构而不发生内短路,最大限度降低钻孔对于电池物理性质及电性能的影响。厂家提供的该型电池的pI范围([pI,min,pI,max])为0.78~1.37 MPa,pV为2 MPa 左右。由表1 可知,实测样品电池得到的数据均位于厂家提供的压力范围之内,且样品之间的平行性误差<5%。同批次锂电池在内部气压均匀升高的测试条件下,其pI和pV的一致性较好。

表1 同批次18650 锂电池样品pI 及pV 值

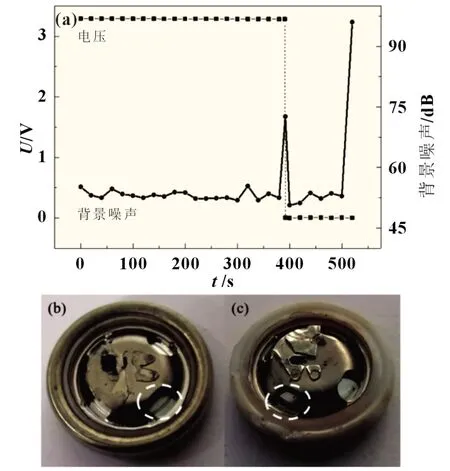

一次典型的锂电池断路及泄压测试结果如图5(a)所示,在充气时间小于392 s 之前,电池内部压力升高但未达到pI时,电池的电压没有明显变化;当内部气压升高达到pI时,阀片与隔板的焊接部被拉断,背景噪声同时会陡升约20 dB,同时电池电压瞬间降到0,表明此时电池已失效,但此时阀片并未破裂,如5(b)图所示。继续充气至520 s,电池内部气压继续升高达到pV时,此时背景噪声瞬间可达到96 dB,阀片发生了破裂,如图5(c)所示。实验结果显示,电池内部气压在达到pI的过程中,其内部压力变化、电压变化以及背景噪声具有对应关系,本测试装置能够有效监控圆柱型锂电池电流切断及泄压装置在内部压力稳定升高的情况下阀片结构变化的全过程。

图5 典型测试中电池电压和背景噪声变化图及电池失效前后盖帽结构照片

2.3 阀片材料断裂应变能的估算

阀片应变能WE,即阀片材料在发生应变过程中所积累的能量,是材料本征的物理性质,其最大值为从应变发生到达到断裂阈值过程中的总能量,即断裂应变能Wf。参考Cockcroft 等提出的可用于估测破裂压力或制造缺陷的理论[7],描述上述过程中阀片韧性断裂的公式为:

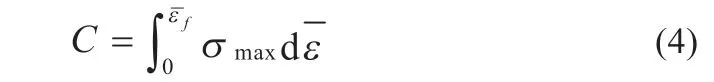

式中:σmax为最大主应力;为等效应变;为等效断裂应变。

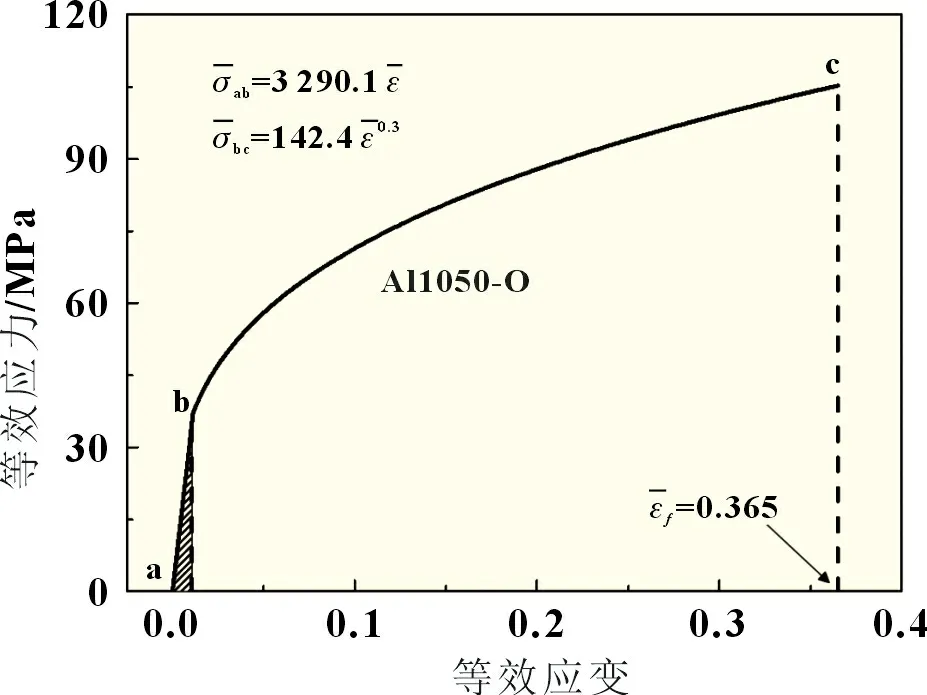

电池内部气压达到pI时,虽然阀片与隔板的焊接部已经被拉断,但阀片尚未破裂,其承受的应力应小于最大主应力σmax,相应的总应变能WE也小于断裂应变能Wf。由此可结合表1 中实测压力的数据来估算拉断阀片与隔板焊接部这一过程的最大能量Emax。厂家提供的本批次锂电池阀片材料采用的是目前常用的1050-O 型铝合金,其结构力学测试所得的等效应力-应变曲线[3]如图6 所示。

图6 1050-O型铝合金等效应力-应变曲线

参考Kim 等[3]的1050-O 铝合金的应力-应变测试结果,将其应力-应变曲线简化为弹性形变阶段(ab 段)和塑性形变阶段(包括屈服阶段、强化阶段和局部变形阶段,即bc 段)。进而对ab 及bc 两段的分段函数进行数值拟合,得到等效应力(σ)-应变(ε)曲线,并对曲线下面积进行积分,由此计算得到其临界损伤值C[3,7]:

在本模型中,利用式(6)可以估算应变能WE的最大值,即断裂应变能Wf。其中,A为阀片与隔板间焊接部的面积,h为阀片厚度。利用该阀片材料计算所得的断裂应变能应用于2.1 节中所述失效分析预测模型(图4),即可完成对焊接部最大拉断能量Emax的估算。

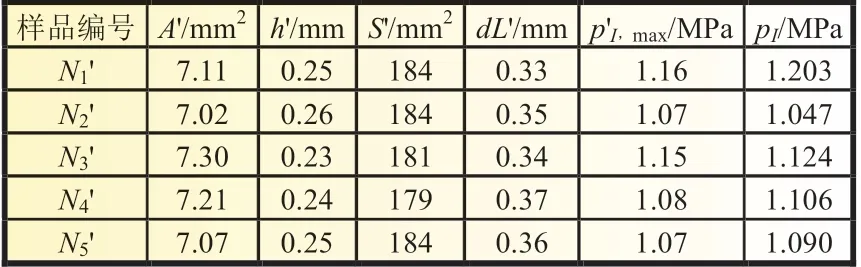

2.4 阀片失效分析预测模型的验证

利用同批次样品对上述阀片失效分析预测模型进行实验验证,结果如表2 所示。5 个待检样品计算所得的在1.07~1.16 MPa,同时也对抽中的5 个待检样品进行了实验,实测pI的范围为1.047~1.203 MPa,不仅与本文建立的预测模型理论计算结果基本吻合,而且理论计算与实验测试的结果都位于厂家提供的该批次电池的断路触发值的标准参考数据范围内,从而可以判断这批样品电池的CID 均合格,并验证了本文提出的预测模型的有效性。

表2 同批次待检18650 锂电池p'I,max 及pI

需要说明的是,本文采用的18650 锂电池为某厂家特定型号的商业电池,而不同厂家的圆柱型锂电池在型号尺寸、盖帽设计、安全阀结构、阀片材料及焊接方式上都可能不同,且电池整体的生产工序也会对安全装置有影响,但其基本机械结构及材料应力-应变作用原理都是类似的。因此未来可以根据本文描述的失效分析预测模型的原理建立类似模型,快速无损地实现对不同圆柱型锂电池CID 动作压力的用户方检验。

3 结论

本文在利用实验室设计搭建的锂电池断路及泄压测试系统完成对圆柱型锂电池盖帽结构安全装置的pI及pV测定的基础上,通过X 射线检测电池CID 失效前后的结构变化并测量其几何参数,进而结合阀片材料的本征应力-应变曲线估算应变能,建立起基于焊接部最大拉断能量Emax的失效分析预测模型。针对待检样品,利用X 射线测量阀片的几何参数并代入该模型,计算出并与标准参考数据进行比对,能够快速无损预测该型电池CID 动作的压力范围是否达到厂家的设计指标。本实验建立的方法及预测模型为圆柱型锂电池安全装置的用户方检验提供了解决方案,同时也可为未来开发锂电池安全装置结构的无损检测提供一种新的思路,进而为其设计、生产、改进提供技术参考。