钢表面防腐用的环氧型防腐涂料制备及性能研究*

饶 莲

(乌鲁木齐职业大学,新疆 乌鲁木齐 830000)

钢结构具有良好的承载性能和力学性能,且施工简单、易于制造,常用于建筑基本结构。然而,由于钢结构表面易腐蚀,严重缩短了建筑的使用年限,造成严重的经济损失和金属资源浪费。因此,加强钢结构表面防护,提高钢表面防腐性能,对延长钢材料及钢结构建筑的使用寿命和减小金属腐蚀带来的经济损失具有重要的意义。目前,常用的钢结构等建筑用金属防腐蚀的方法主要有在金属表面涂刷粉末涂料、防腐涂料以及其改性涂料,如赵焰峰等[1]通过分析油气钻采用油管的腐蚀机理,采用粉末涂料对油管进行涂刷,实现了油气油管的有效防护;李绍龙等[2]通过对粉末涂料进行增强增韧,研制出一种用于民机复合材料舱板的有机硅杂化涂料,提高了粉末涂料的耐冲击性。但该类防腐涂料成本较高,在钢结构等建筑用金属防腐中应用较少。水性涂料凭借低成本、高性能的特点,被广泛应用于建筑钢结构中。但传统的水性涂料主要是以单组份为主,这往往造成涂料耐腐蚀性等性能不高。因此,本试验重点结合双组份涂料的优势,制备一种建筑用的水性复合双组份环氧型防腐涂料,并探讨其防腐性能。

1 实验部分

1.1 材料与仪器

水性环氧乳液、水性环氧乳液,广州联固化学集团;脱脂剂A、脱脂剂B,上海帕卡濑精有限公司;消泡剂、分散剂、润湿剂,上海泰格聚合物技术有限公司;KH550(南京联硅化工有限公司);BaSO4(长兴晨明化工有限公司),以上试剂均为工业纯;无水乙醇(AR 国药集团化学试剂有限公司)。

Nicolet 6700 型傅立叶红外光谱仪(深圳市瑞盛科技有限公司);QFZ-II 型漆膜附着力试验仪(上海乐傲试验仪器有限公司);QCJ 型漆膜冲击器(天津市世博伟业化玻仪器有限公司);CHI660-E 型电化学工作站(北京世贸远东科学仪器有限公司);DCTC-1200P 型盐雾试验箱(重庆四达(万达)实验仪器有限公司);NDJ-5S 型数显旋转粘度计(ATAGO中国分公司)。

1.2 涂料制备

(1)将消泡剂、分散剂、润湿剂、纳米ZnO 和水倒入搅拌机,以500r·min-1的转速搅拌8min 左右;

(2)先后加入氧化铁红、滑石粉、BaSO4等涂料颜填料,以1500r·min-1的转速分散10min 后,加入800g 锆珠研磨1h,通冷却水;

(3)加入水性环氧乳液2060H 并以1000r·min-1转速搅拌15min 后,加入三聚磷酸铝和云母粉,继续搅拌20min,并根据混合物黏度加入适量增稠剂;

(4)200~400r·min-1转速搅拌30min ,以消除气泡;

(5)采用100 目纱布过滤消泡后,产物搅拌均匀,得到涂料A 组分;

(6)加入合适配比[6]的水性环氧固化剂BC901和等质量分数的水(B 组分),得到双组份水性环氧防腐涂料。

将涂料刷涂于基材表面,并在室温条件下干燥。待漆膜实干后,对基材进行性能测试。

1.3 性能测试

性能测试主要包括涂料固含量(X)、乳液环氧值(E)、固化剂胺值(N)的测定,其计算方法如式(1)~(3)。

式中 W1:烘烤后培养皿与涂料质量和,g;W:培养皿质量,g;G:烘烤前涂料质量,g;V1、V2:空白试样和试验试样NaOH 的体积,mL;m:试样质量,g;CNaOH:NaOH 物质量浓度,mol·L-1;C:HCl 浓度,mol·L-1;V:HCl 用量,mL;56.11:KOH 摩尔质量,g·mol-1。

除以上测试外,还对涂料进行了耐盐雾、电化学腐蚀和热稳定性的测试。

2 结果与讨论

2.1 涂料助剂用量对涂料性能影响

2.1.1 正交实验因素确定 以水性环氧乳液用量(A)、纳米ZnO 用量(B)、消泡剂用量(C)、三聚磷酸铝用量(D)、分散剂用量(E)为影响因素,采用正交试验法建立正交试验表,见表1。

表1 正交试验因素水平Tab.1 Orthogonal factor table

主要测试涂料的耐碱性能(5% NaOH 溶液)和耐盐水性能(3.5% NaCl 溶液),并对其进行综合打分。综合打分=碱溶液耐腐蚀时间×0.5+盐水耐腐蚀时间×0.5。

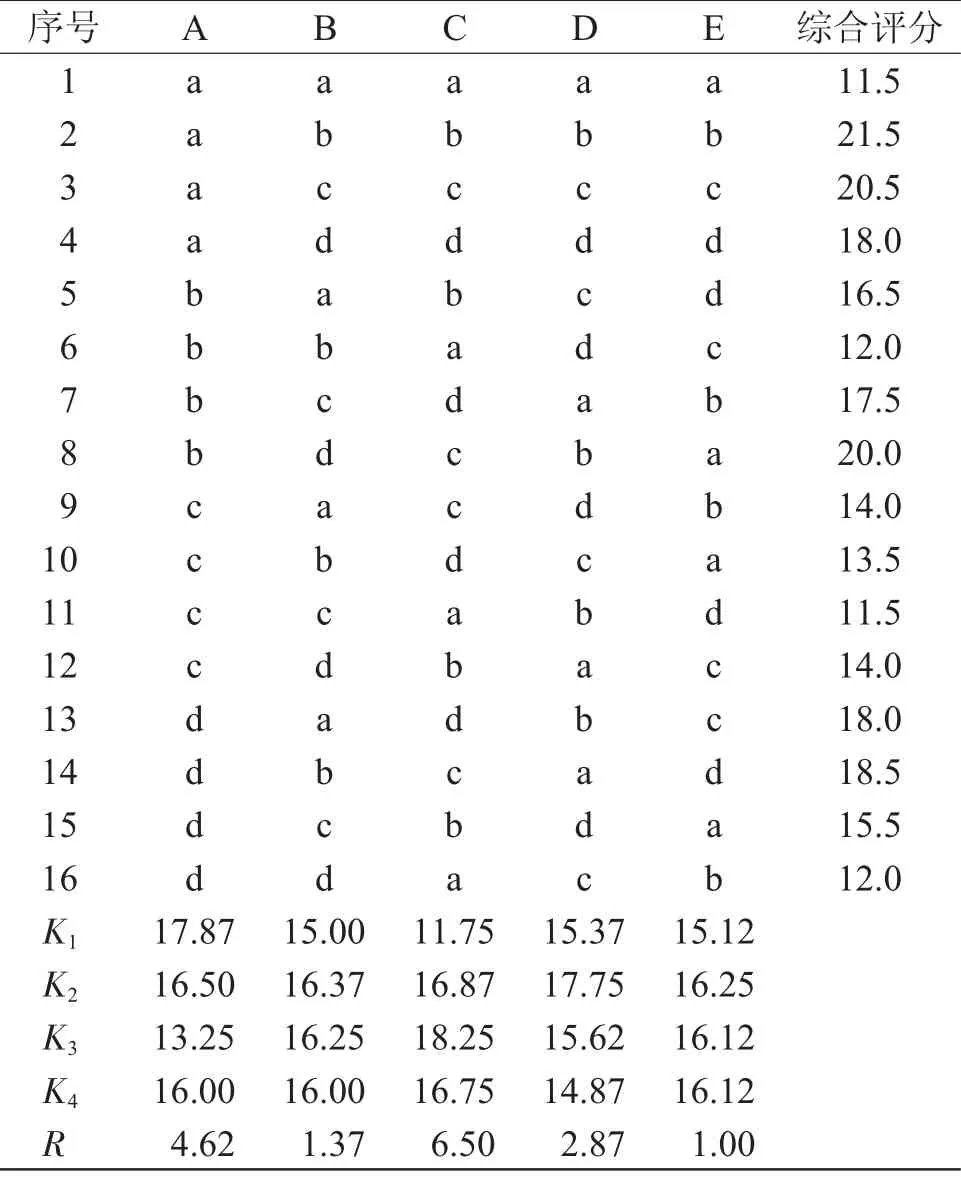

2.1.2 正交试验方案与极差分析 表2 为涂料助剂用量对涂料性能正交实验的方案与极差分析。

由表2 可知,不同因素的耐腐蚀性极差为RC>RA>RD>RB>RE,说明各因素对涂料耐腐蚀性的影响为C>A>D>B>E;消泡剂极差最大,水性环氧乳液和三聚磷酸铝极差次之,分散剂和纳米ZnO 极差最小,说明消泡剂对涂料的耐腐蚀性影响最大,水性环氧乳液和三聚磷酸铝的影响次之,分散剂和纳米ZnO 的影响最小;消泡剂C3水平时,水性环氧乳液用量为A1,三聚磷酸铝用量为D2,分散剂用量为B2,纳米ZnO 用量为E2,即最佳方案为A1B2C3D2E2方案,此时的涂料涂膜外观深红色,表面平整且致密,膜厚(0.12±0.02)mm,且在3.5% NaCl 溶液中浸泡时间达到国家标准[6]。

表2 正交试验方案与极差分析Tab.2 Orthogonal test scheme and range analysis

综上可知,水性环氧乳液用量、纳米ZnO 用量、消泡剂用量、三聚磷酸铝用量、分散剂用量分别为40(wt)%、0.3(wt)%、0.4(wt)%、5(wt)%、0.2(wt)%为实验最优方案。因此,在此基础上进一步研究颜填料体积浓度对涂料性能的影响。

2.2 涂料颜填料体积浓度对涂料性能影响

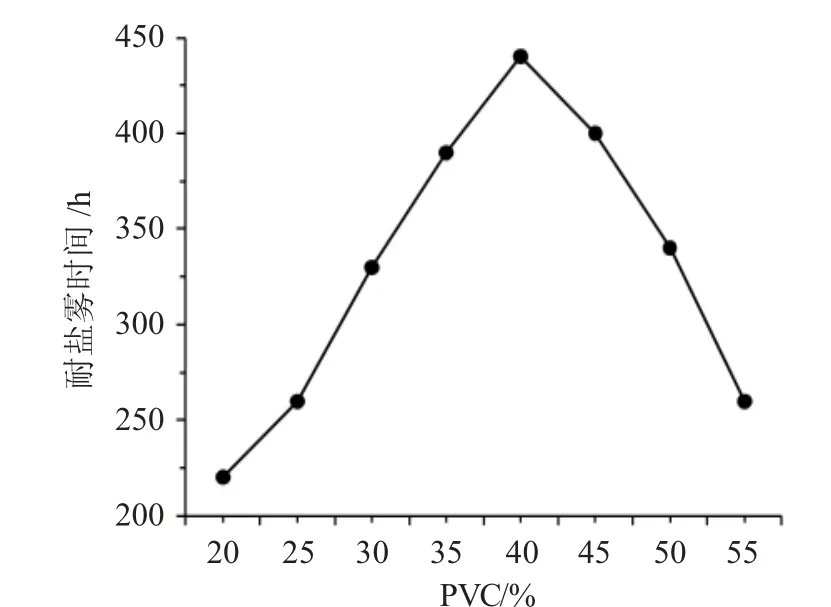

颜填料体积浓度(PVC)对双组份防腐涂料耐腐蚀性能具有较大的影响,当颜填料体积浓度过大时,会降低涂料自身的致密性和耐久性及干燥时间,进而影响涂料涂膜的试用期和光泽度;当颜填料体积浓度过低时,会造成颜料颗粒分散不均,难以发挥涂料涂膜性能[7,8]。因此,为进一步分析颜填料体积浓度对涂料性能的影响,研究以定值水性环氧乳液和水性环氧固化剂为基料,分析不同体积浓度的氧化铁红、滑石粉、BaSO4、云母粉、三聚磷酸铝作为颜填料时,对涂料涂层耐盐雾性能的影响,结果见图1。

图1 PVC 对涂料涂层耐盐雾性能的影响Fig.1 Influence of PVC on salt spray resistance of coating

由图1 可知,当PVC 小于40%时,涂料涂层耐盐雾性能随颜料体积浓度的增加逐渐增强;当40%<PVC<55%时,涂料涂层耐盐雾性能随颜料体积浓度的增加逐渐减弱。分析其原因是,当颜填料开始增加时,成膜物质对颜填料进行了包裹,提高了涂料涂膜的耐腐蚀性能,但当颜填料增加到一定量后,乳液不能完全包裹填料,增加了涂料涂膜内部空隙,导致涂料涂层致密性降低,使腐蚀介质与涂层内部接触,进而降低了其耐腐蚀性能。当36%<PVC<44%时,涂料涂层耐盐雾性能大于400h,因此,可确定PVC 含量为36%<PVC<44%,即氧化铁红的含量为11%~13%,滑石粉含量为5%~6%,云母粉含量为3%~4%,三聚磷酸铝含量为5%时,涂料涂层的耐盐雾性能最好。

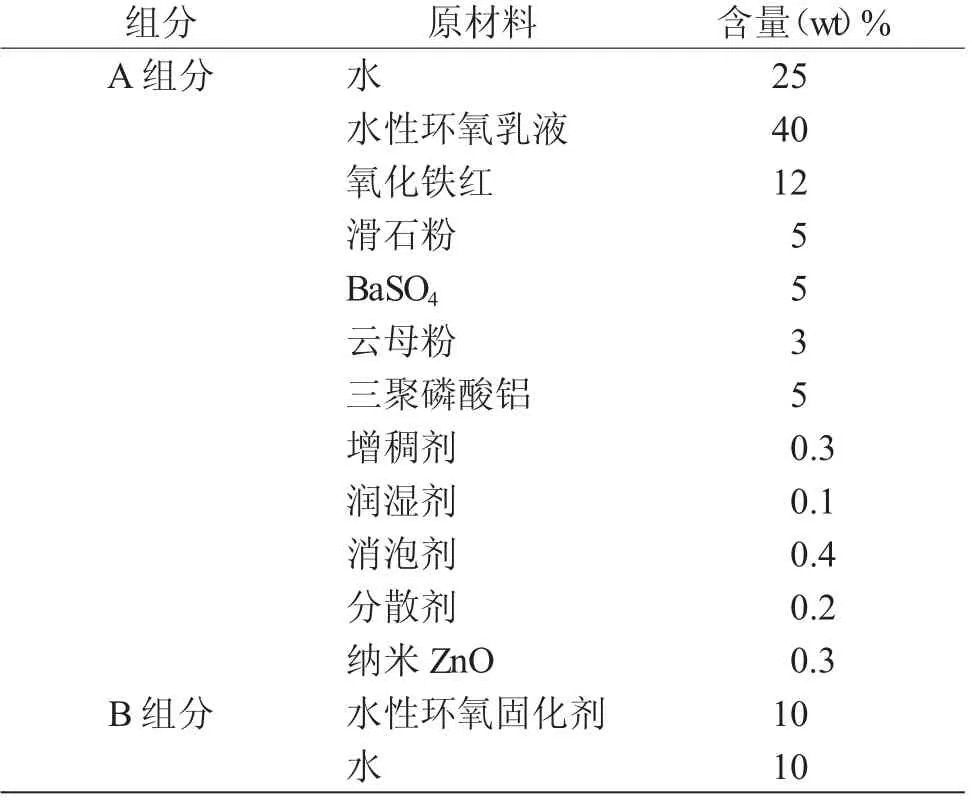

2.3 水性复合双组份环氧型涂料最佳配方

综上可得水性复合双组份环氧型涂料的最佳配方,见表3。

表3 水性复合双组份环氧型涂料的最佳配方Tab.3 Optimal formulation of water-based composite two-component epoxy coating

2.4 水性复合双组份环氧型涂料性能测试

采用上述最佳水性复合双组份环氧型涂料配方制备的涂料对板材进行涂刷,并根据“建筑用钢结构防腐涂料”标准测试涂料状态、施工性等基本性能进行测试,结果见表4。

表4 涂料基本性能测试结果Tab.4 Test results of basic properties of coatings

由表4 可知,本研究配方制备的涂料基本性能良好,涂料无硬块且分散均匀,施工过程未出现障碍,涂膜外观正常,漆膜表干时间和实干时间、耐冲击性、耐酸性、耐碱性、耐盐水性均达到《JG/T224-2007 建筑用钢结构防腐涂料》标准。

2.5 水性复合双组份环氧型涂料电化学性能测试

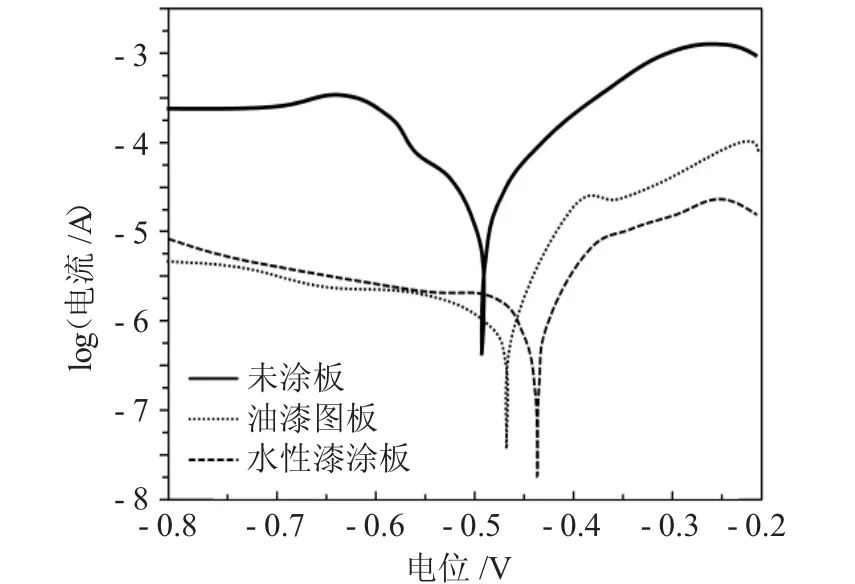

为进一步验证本研究水性复合双组份环氧型涂料的耐腐蚀性能,实验对制备的涂料进行了电化学性能测试。将制备的涂料涂刷于板材,并在3.5%NaOH 溶液中浸泡24h,测得其Tafel 曲线,并将其与同等条件下浸泡后的空白板和油漆图板Tafel 曲线进行比较,结果见图2。

图2 Tafel 曲线图Fig.2 Tafel curve

由图2 可知,相较于空白板,经涂料涂刷的板材腐蚀电位发生了正移,Tafel 曲线两极移向电流密度较小的方向,说明防腐涂层对腐蚀反应具有一定的抑制作用,增强了基板的耐腐蚀性能[9]。

表5 为Tafel 曲线参数。

表5 Tafel 曲线参数Tab.5 Parameters of Tafel curve

由表5 可知,不同油漆漆膜和本研究制备的水性复合双组份环氧型涂料漆膜,腐蚀电流和极化阻值不同,本研究制备的涂料腐蚀电流密度更低,极化电阻阻值更大,说明本研究制备的涂料耐腐蚀性能更好。

2.6 水性复合双组份环氧型涂料热稳定性测试

为验证制备的水性复合双组份环氧型涂料热稳定性,将制备的涂料涂刷于马口铁,待涂膜实干后用刀片刮下并研磨成分,得到其TG-DTG 曲线,见图3。

图3 制备涂料的TG-DTG 曲线Fig.3 TG-DTG curve of the prepared coating

由图3 可知,当温度为200°C 时,涂料的热失重率为1.3%;当温度为290°C 时,涂料的热失重率为3.03%;当温度为400°C 时,涂料的热失重率为21.47%;当温度为800°C 时,涂料的热失重率为48.21%。由此说明,本研究制备的涂料具有良好的热稳定性[10]。

3 结论

(1)利用正交实验,确定了高性能建筑用水性复合双组份环氧型涂料的最佳配比为:水性环氧乳液40(wt)%、消泡剂0.4(wt)%、纳米ZnO 0.3(wt)%、三聚磷酸铝5(wt)%、分散剂0.2(wt)%,并在此基础上对颜填料体积浓度进行了优化。

(2)制备的建筑用水性复合双组份环氧型涂料基本性能良好,涂料无硬块且分散均匀,施工过程未出现障碍,涂膜外观正常,实干时间符合《JG/T224-2007 建筑用钢结构防腐涂料》标准,耐冲击性为50cm,耐酸性(5% H2SO4溶液浸泡96h 无异常)、耐碱性(5% NaOH 溶液浸泡7d 无异常)、耐盐水性(5%NaCl 溶液浸泡15d 无异常)符合国家行业标准。

(3)通过Tafel 电化学测试可知,相较于一般市面上销售的建筑用涂料,本研究制备的涂料具有更好的耐腐蚀性能。

(4)通过热稳定测试可知,本研究制备的涂料具有良好的热稳定性。