预制叠合结构施工技术在圆形盾构管廊工程中的应用

肖国微

(广东省基础工程集团有限公司 广州 510660)

0 引言

在城市建设中,地下市政管网体系也是同步快速发展,因管线扩容、更新、维修等造成马路反复开挖,造成我国“拉链马路”现象,地上通信、电力等电缆、电线布置天马行空。这些现象不仅造成城市拥堵,给居民正常生活带来不便,也给城市造成环境污染和噪声等,并且施工容易造成交叉损害,增加社会成本,为此,国家大力推行地下综合管廊建设。地下综合管廊将电力、通讯、给排水等各种管线介质敷设在管廊内,实行统一设计、施工、管理维护,减少了对人们生活和交通的影响,有效使用地下空间,节约用地,美化环境,増加管线使用寿命,保证运营安全[1-6]。随着我国城市化的发展,地下综合管廊建设越来越多,类似盾构段综合管廊隔舱板安装施工会越来越多。国内外学者也通过对盾构管廊内的分隔舱的施工难点、技术等问题做了一系列的研究与分析,并给出了相应的工程建议。文献[7-10]对地下盾构构管廊内二次结构如分舱墙、通风道、预制板等进行研究,并对其结构设计型式、施工方法进行了初步的探讨和实地应用,但以上研究有一定局限性,与部分盾构管廊工程实际不太贴切,因此目前没有成熟工艺可以直接采用。

1 工程背景

1.1 工程概况

广州市某地下综合管廊项目流溪河段采用直径6.0 m 圆形断面,圆型断面段采用盾构法进行施工,长度约2.16 km,共设置有5 座盾构工作井,包括盾构1#转换井、盾构2#转换井、盾构1#中间井、盾构2#中间井以及盾构3#中间井。盾构区间隧道为全断面圆形结构,管片内径5.4 m,外径6.0 m,环宽1.5 m。盾构段综合管廊分为3个舱室,上部为2个电力舱室,下部为1个综合舱室,各舱室之间采用预制+现浇的叠合结构进行分隔。

1.2 圆形隧道中间隔板概况

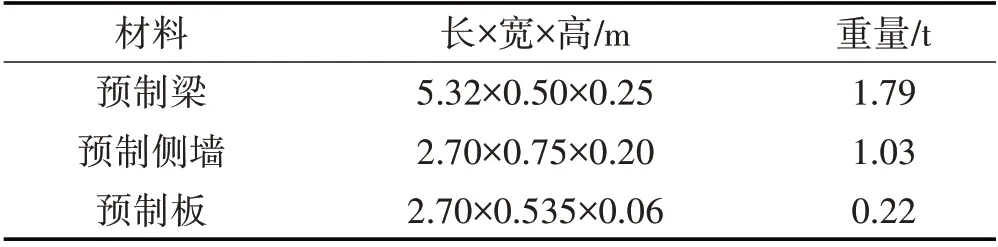

圆形隧道中间隔板在已成型的盾构隧道内施工,中间隔板主要分为两部分,一部分为预制梁、预制楼板及预制侧墙的预制结构,另一部分为在预制梁与预制楼板上浇筑混凝土形成的现浇层结构,如图1所示。现浇层与预制梁及预制楼板形成叠合结构,预制侧墙底部固定在叠合结构中。预制构件的尺寸和重量如表1所示。

表1 预制构件的尺寸参数Tab.1 Dimensional Parameters of Prefabricated Components

图1 盾构管廊标准断面Fig.1 Standard Section of Shield Tunnel Tunnel(mm)

2 圆形盾构管廊预制叠合结构施工技术

2.1 总体施工工序

盾构管廊施工段长度约2.16 km,共有5座盾构工作井,首先在进行盾构管廊中隔舱结构施工前需做好现场准备工作:

⑴布置隔板预制件堆放场。

⑵布置钢筋原材堆放场、钢筋加工及堆放场。

⑶施工机械设备按施工进度分批进场。

⑷隔板预制件及原材料进场。

⑸隧道隔板预制件安装标高的测定,高程和坐标控制点的设定和保护。

⑹井下施工平台搭设。

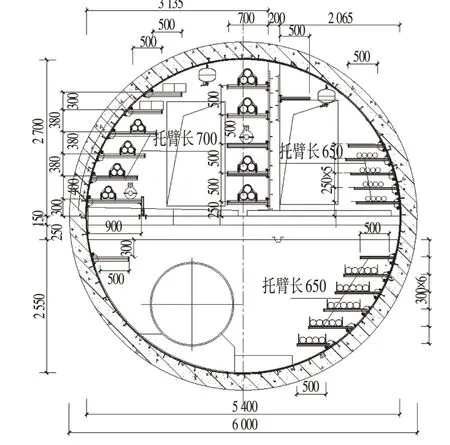

圆形盾构管廊预制叠合结构施工的总施工流程如图2所示。

图2 圆形隧道中隔板施工流程Fig.2 Construction Flow Chart of Clapboard in Circular Tunnel

2.2 隧道中间隔板预制施工技术

圆形隧道中间隔板的预制件采用预制厂生产,养护结束后运输至施工现场安装。预制件采用C40 防水混凝土,抗渗等级为P6,预制件的钢筋保护层厚度为板20 mm,其余25 mm。预制件的模板采用定制化钢模,实现模板的循环使用,确保各预制件的生产质量及进度。

2.3 狭窄空间叠合梁板运输安装施工技术

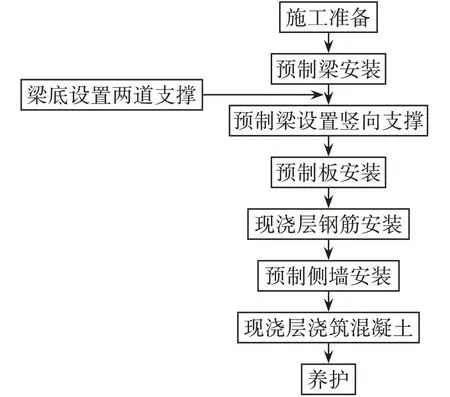

狭窄空间叠合梁板施工总体施工流程示意图如图3所示。

图3 中间隔板施工总体平面示意图Fig.3 Middle Partition Construction Schematic Plan View

2.3.1 预制梁运输安装施工技术

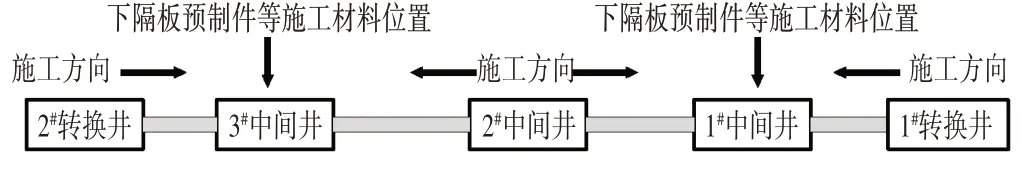

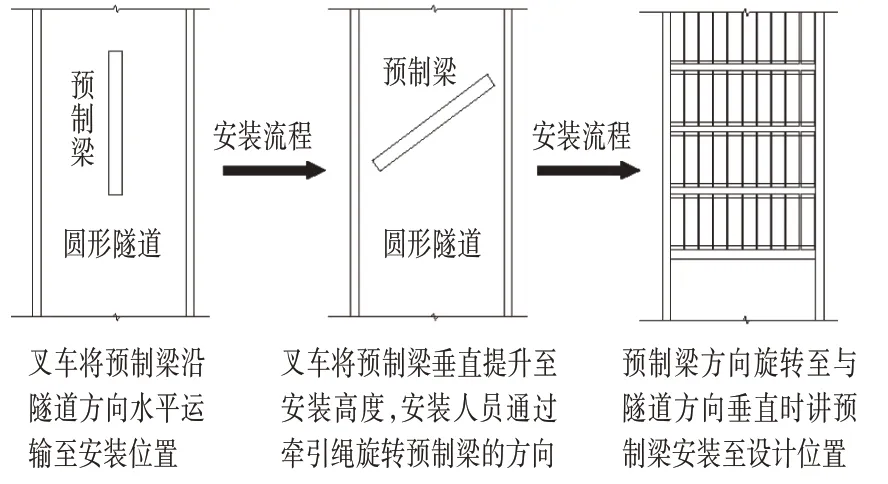

预制梁安装流程如图4所示,具体步骤如下:

图4 预制梁安装流程示意图Fig.4 Precast Beam Installation Flow Chart

⑴由于预制梁的长度已经固定,预制梁的两端是直接卡放在管片上,两端无支墩调节、固定,且由于盾构管廊建成后为非标准圆形,受重力作用有变形现象,因此在施工过程中控制现浇层的标高与隧道内壁中心标高一致。安排测量人员每间隔20 m 在已成型隧道内壁两侧管片上测量放点出隧道中心线标高,并做好标记。预制梁开始安装前,施工人员采用墨线将相邻的两个隧道中心线标高标记点弹出墨线连成一条直线,以此类推,将每个隧道区间管片内壁两侧上的中心线标高标记点用弹好的墨线连接起来。

⑵预制梁采用C40 防水混凝土。相邻预制梁间的中心线间距为3.0 m,预制梁间的净间距为2.5 m,安装过程中预制梁间距误差控制在±15 mm 以内。在安装预制梁时,采用水平尺来调整控制预制梁卡放在管片内壁两端头标高的一致,采用钢卷尺测量预制梁间净间距,确保预制梁间距满足设计要求。

⑶预制梁在吊放下到施工平台上后,受圆形隧道内径限制,预制梁无法在施工平台上旋转成与隧道方向垂直后再运输进隧道内安装。因此,预制梁先在施工平台上水平旋转一定的角度,确保预制梁能够满足运输进隧道内。

⑷叉车将预制梁运输至预定安装位置下方时,利用叉车前端可升降装置将预制梁提升至隧道中心线位置后通过预制梁两端的牵引绳旋转预制梁方向至与隧道方向垂直。预制梁旋转至与隧道方向垂直后叉车下放预制梁,使预制梁两端卡放在隧道管片内壁上并用钢管及顶托临时支撑两端头。使用钢卷尺测量预制梁两端与相邻的前一根预制梁对应的端头的净间距,若满足要求则无需调整预制梁两端的前后位置,若不满足要求则再次用叉车提升预制梁对两端前后位置进行调整,直至满足设计要求。

⑸预制梁两端的前后位置调整好之后用水平尺检查预制梁安装的水平情况,若预制梁安装满足水平要求则无需调整,若不满足要求则再次用叉车提升预制梁对两端高低位置进行调整,直至预制梁安装的水平度满足设计要求。

2.3.2 预制板运输安装施工技术

⑴预制楼板长度为2.7 m,预制梁净间距为2.5 m,因此预制楼板两端搭接在预制梁的长度均为100 mm,在安装过程中预制楼板端头搭接长度误差控制在±10 mm以内。由于预制楼板的厚度只有60 mm,因此在运输及安装预制楼板时应特别注意保护,避免预制楼板损坏。采用叉车将预制楼板横向运输进隧道内,叉车每次运输5块预制楼板,运输至预制梁下方后叉车提升预制楼板,施工人员人工将楼板放置在平板小车上,用平板小车将预制楼板运输至安装的预制梁间进行安装。

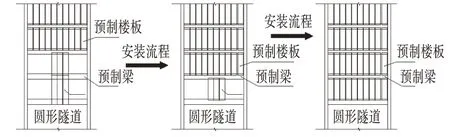

⑵流水施工流程:先将预制楼板水平运输至隧道内➝在每个施工段的第四根预制梁处将预制楼板垂直提升至预制梁上➝使用平板小车将预制楼板运输至安装位置安装➝重复上述步骤,如图5所示。

图5 预制楼板安装流程示意图Fig.5 Precast Floor Installation Flow Chart

2.4 叠合梁板支撑体系安装施工技术

⑴预制梁在安装至设计位置后需在预制梁的梁底设置2 道支撑。2 道支撑采用ϕ48×2.8 钢管,支撑设置位置为距预制梁端头1∕3长度处。预制梁底下每道支撑设置2 排钢管立柱,所有钢管立柱顶撑端头均放置方木条或钢管,并采用活动调节头调平、顶紧。竖杆间距为400 mm,竖杆间、2 道支撑之间采用短钢管连接牢固。竖杆底部需设置平整,可适当利用管片螺栓孔位置。

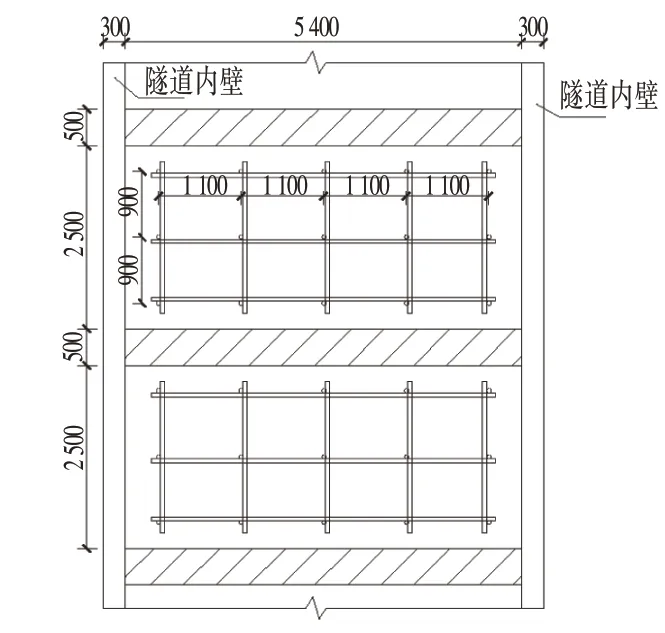

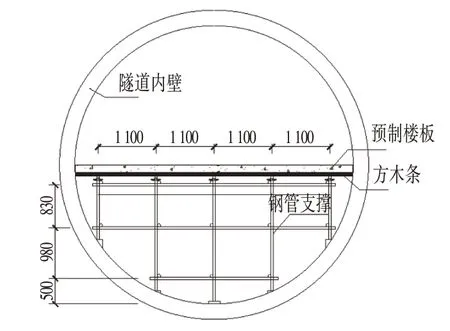

⑵在预制楼板安装前,需要在2.5 m 的预制梁净间距之间设置竖向支撑。预制楼板底下设置钢管立柱,横向间距为1.1 m,纵向间距为0.9 m,设置3 道横向水平拉杆,立杆间采用水平杆连接。考虑脚手架空间小,不搭设剪刀撑。如图6和图7所示。

图6 预制楼板支撑平面Fig.6 Prefabricated Floor Scaffolding System Plan(mm)

图7 预制楼板设置支撑横断面图Fig.7 Sectional of Supporting System for Prefabricated Floor Slabs (mm)

当每新安装完成3 根预制梁,即可提供安装预制楼板的隧道作业面长度为9 m时,作为预制楼板的一个施工段。

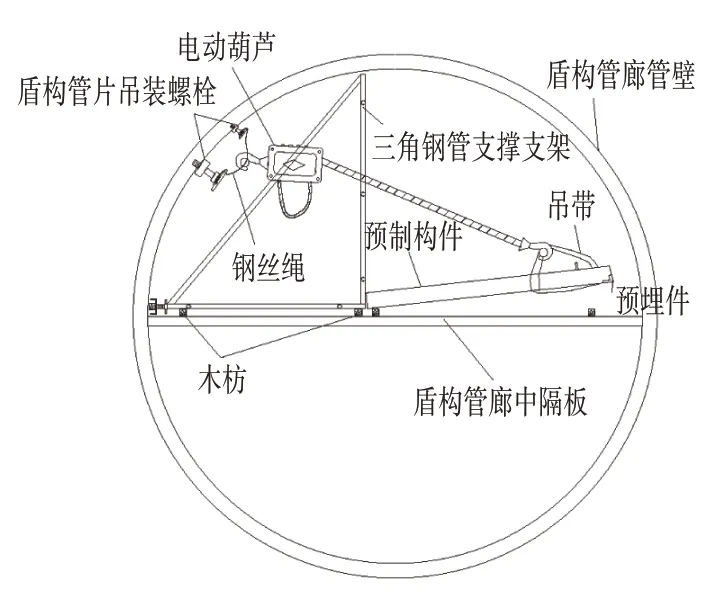

2.5 三脚架配合电动葫芦中隔墙安装施工技术

预制侧墙每个施工段的现浇层钢筋安装完成后进行隧道预制侧墙的安装施工。与楼板安装运输不同的是,重量达到1 t 多的侧墙需要相适应的设备来安装定位,无法简单靠人力实现安装。为此,采用钢管焊接制作三脚架支撑来配合电动葫芦进行安装。具体步骤如下:

⑴使用叉车每次以5 km∕h 的速度将预制侧墙横向运输至搭设好的隧道预制楼板前端的下方。随后叉车将两块预制侧墙临时放置在隧道底,然后单独提升一块侧墙,此时在搭设好的预制楼板面停放平板小车,小车移动到提升的预制侧墙下方,叉车将预制侧墙放置在平板小车上,再由平板小车在搭设好的预制楼板面上水平运输侧墙至安装位置。

⑵预制侧墙运输至安装位置后,用手动小叉车将预制侧墙放置在预制楼板面上,将电动葫芦临时固定在较小的舱室一侧的管片螺栓上,并用三脚架顶住预制侧墙的底部,电动葫芦的挂钩挂在靠预制侧墙顶部的吊钩上并启动电动葫芦竖起预制侧墙。预制侧墙竖起后在较小舱室一侧采用定制的架子及电动葫芦支撑侧墙,在较大的舱室一侧采用钢管临时支撑侧墙,防止预制侧墙竖起后发生倾倒,如图8所示。同时采取的防止竖起的预制侧墙倾倒的措施还有:竖起的预制侧墙底部固定完成后,在顶部与管片预埋滑槽位置采用焊接连接,并用短钢筋焊接支撑在管片螺栓孔凹槽上。

图8 预制侧墙竖立安装示意图Fig.8 Schematic Diagram of Prefabricated Side Wall Installation

⑶预制侧墙竖起后在底部穿过两条吊带,使用手动液压小叉车通过吊带提升起预制侧墙,使其顶部紧贴隧道顶部管片并用钢筋在预制侧墙底部焊接固定。同时,根据测量仪器调整保证安装的垂直度。预制侧墙顶与隧道壁的固定方式采用焊接方式,预制侧墙顶的预埋角钢L75×5(通长)与隧道管片预埋滑槽相接位置进行焊接固定。预制侧墙安装固定完成后,预制侧墙顶部与隧道壁连接处应进行注浆密封。

2.6 圆形隧道内长距离混凝土现浇层施工技术

2.6.1 钢筋安装施工

钢筋按图纸安装,根据下料单的尺寸下料、加工,把加工好的钢筋堆放整齐,并做好标识。在现浇层钢筋放置在预制楼板预埋钢筋上,现浇层钢筋的保护层厚度为20 mm。现浇层钢筋需与预制楼板预埋钢筋焊接牢固,保证其稳定性,浇筑混凝土时,钢筋骨架不发生倾斜。

现浇层钢筋铺设紧跟预制侧墙进行,预制侧墙安装完成一段后,钢筋也跟着完成一段。现浇层的流水段划分长度为45 m,现浇层钢筋在铺设完成45 m 后进行现浇层混凝土浇筑。

2.6.2 混凝土运输

在完成隧道中间预制隔板安装及现浇层钢筋铺设45 m后进行混凝土浇筑施工,现浇层混凝土采用地泵浇筑。在混凝土浇筑前,首先进行地泵泵管的接管工作,地泵管从隔舱板开始安装的一侧向隔舱板安装的方向铺设,即:1#转换井~1#中间井区间隔舱板现浇层的地泵管从1#转换井隧道洞门口沿隧道向1#中间井铺设;1#中间井~2#中间井区间隔舱板现浇层的地泵管从2#中间井隧道洞门口沿隧道向1#中间井铺设;2#中间井~3#中间井区间隔舱板现浇层的地泵管从2#中间井隧道洞门口沿隧道向3#中间井铺设;3#中间井~2#转换井区间隔舱板现浇层的地泵管从2#转换井隧道洞门口沿隧道向3#中间井铺设。对于较长的浇筑部位,采用小型混凝土运输车结合地泵、人工运输浇筑方式进行施工。

2.6.3 混凝土浇筑施工

为了控制板面标高及平整度,用短钢筋做好板面标高标记,现浇层板面标高为隧道中心线标高,现浇层标高误差控制在±10 mm。板混凝土振捣密实后用刮尺修平,初凝后为了防止板面出现收缩裂缝,再用灰匙压抹表面。

混凝土浇筑后,表面容易产生泌水现象,因此混凝土振捣后期必须认真做好混凝土表面用木搓板反复进行搓磨的工作。混凝土的搓磨工作必须在混凝土初凝前进行,用2 m 长刮尺将混凝土表面按水平标高控制标记刮拍平整,有高低不平的部位,必须修补平整,随后用木搓板打磨一遍,最后在混凝土表面层收水干硬前再用木搓板全面反复打磨,随后立即在混凝土表面覆盖养护,尽可能延长养护时间。

3 总结

圆形隧道预制叠合结构施工技术成功应用于广州某地下综合管廊及道路快捷化改造配套工程中的圆形盾构管廊中隔墙的施工过程中,综合应用其中的狭窄空间叠合梁板运输安装施工技术、三脚架配合电动葫芦中隔墙安装施工技术、预制梁叠合梁板支撑体系安装施工技术、中间隔板现浇层混凝土浇筑施工技术等内容,加快了综合管廊中隔墙的安装施工进度,保证了中隔墙的安装施工质量,取得了较好的应用效果,具有安全适用、经济合理、施工简便等优点,在类似管廊内的中隔墙安装施工工程中具有广泛的应用前景,具有较大的经济价值,可供类似工程借鉴。