2209双相不锈钢的热加工图和软化机制

张芳萍,曹 宇,成鑫尧,张案案,王 超,赵爱春

(1.太原科技大学 重型机械教育部工程研究中心,山西 太原 030024;2.太原科技大学 材料科学与工程学院,山西 太原 030024)

0 前言

双相不锈钢顾名思义是具有两种相的不锈钢,这种不锈钢的成分含量中,铁素体与奥氏体的两相比例接近1∶1[1]。因此双相不锈钢相较于单一的铁素体或奥氏体不锈钢具有更好的物理、化学性能[2-4]。因为2209双相不锈钢具有高韧性、低脆性、优良的抗腐蚀能力以及良好的焊接性能等特点,能有效弥补铁素体不锈钢与奥氏体不锈钢的不足[5-8],因此被广泛应用于运输、天然气、造纸、印刷工业、石化、建筑和化学工业[9]。由于这种材料中铁素体相和奥氏体相在热塑性、组织构成和力学特性方面存在差异,因此在热轧过程中容易产生缺陷。金属的材料属性、载荷、操作环境等因素对疲劳破坏具有综合而显著的影响,现在对其研究尚处于摸索阶段[9-14]。因此,为了制定合适的热加工工艺,就必须对材料进行热塑性研究。这样才能够为提高产品良品率、提高生产速度,降低生产成本提供保证,并为以后研究这种材料提供科学依据。

我国对双相不锈钢性能的研究起步较晚,王振华、马文远等人在2019年对2205双相不锈钢的热变形行为开展研究,并对其三种开裂类型进行了分析[15];王立新等[16]研究了2205和2507双相不锈钢的热变形行为,发现较高的变形温度1 200 ℃不利于奥氏体稳定,在1 200 ℃充分保温后,铁素体再结晶晶粒长大。王月香等[17]对2205双相不锈钢进行了热变形研究,发现随着应变速率的增加,2205双相不锈钢主导软化机制转变为铁素体的动态再结晶和奥氏体相向铁素体相的转变。但以上研究均没有绘制热加工图,热加工图可以预测材料在不同热加工条件下的变形机制和性能,对材料的塑性加工有着重要的指导意义。刘娟等[18]对金属材料绘制了的热加工图,结合微观组织发现热加工图对材料的组织性能有着较好的预测效果。与2205双相不锈钢性能相近的2209双相不锈钢,该材料在生产过程中易产生裂纹等缺陷,目前国内研究较少。为了改善2209双相不锈钢焊丝的良品率,本文采用Gleeble-3800热模拟试验机进行单向热压缩实验,建立2209双相不锈钢的应力-应变关系,并根据实验结果处理得到不同应变下的功率耗散图、失稳图和热加工图,并结合微观组织软化机制确定其最佳加工区间,为2209双相不锈钢热加工工艺的设定提供依据。

1 Arrhenius本构方程的建立

金属材料的流变应力(热加工过程中)主要由变形速度、变形温度及变形量等因素来确定。根据阿伦尼乌斯本构方程可精确地确定高温变形时流变应力、变形温度、变形速度之间的关系。可用参数Z表征变形速度和变形温度对热变形的影响[18]。在不同的应力值下,阿伦尼乌斯型本构关系式

(1)

(2)

(3)

依照Prasad等提出的动态材料模型构建2209双相不锈钢的能量耗散图与失稳图[19-21]。J是金属在热变形过程中由材料内部微观组织变换而产生的耗散协量,G是由于金属塑性变形引起的能量消耗,P为单位体积内吸收的总功率。

(4)

能量耗散因子(η)与失稳判据(ξ)定义为

(5)

(6)

式中,应变率敏感性指数m的表达式为

(7)

2 试验方法

实验材料采用2209双相不锈钢铸坯,经过线切割将试样切割成Φ10 mm×15 mm的圆柱体,将切割好的试样用Gleeble-3800热模拟实验机进行单项热压缩试验。试验方案如图1所示,将2209双相不锈钢试样以10 ℃·s-1的恒定加热速率加热120 s,试件达到1 200 ℃后保温180 s,而后分别冷却至1 150 ℃、1 100 ℃、1 050 ℃、1 000 ℃、950 ℃后保温30 s,并以0.01 s-1、0.1 s-1及1 s-1的应变速度进行单向热压缩。样品变形的压下量为60%,以获得0.9的真应变,压缩变形完成后,将试样放进水中淬火。

图1 2209双相不锈钢的热压缩试验方案

3 试验结果与讨论

3.1 2209双相不锈钢的力学性能曲线

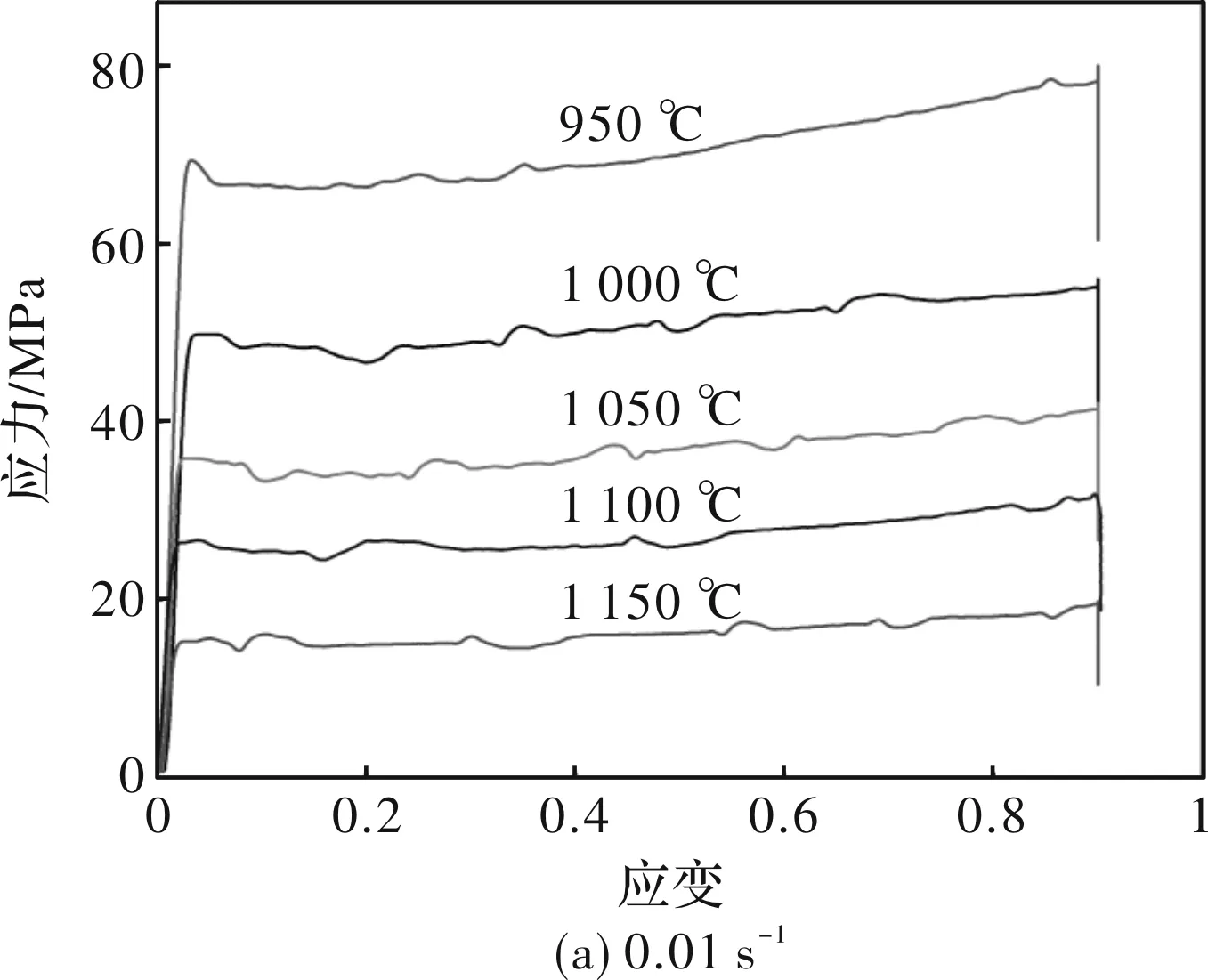

如图2所示为应变速率相同时2209双相不锈钢在不同温度下的力学性能曲线。在变形的初期,位错密度与应力不断增大,出现明显的冷作硬化现象。随着压缩过程的不断进行,2209双相不锈钢持续发生动态回复与动态再结晶,应力增长趋于平缓[22],另外从三幅图可以发现,当应变速度保持稳定时,应力随着变形温度的变化而变化,主要表现为随着变形温度的升高,应力出现了减小的趋势。当变形的温度保持稳定时,不同的应变速度也将导致应力值的不同,主要表现为应变速度越大应力值也随之增大。

图2 2209双相不锈钢力学性能曲线

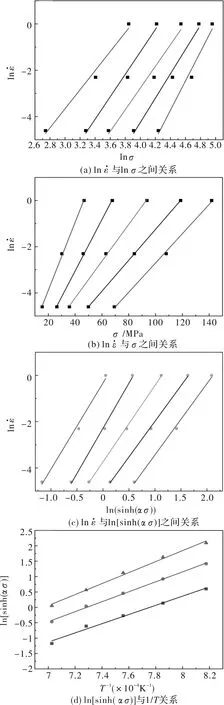

3.2 本构方程构建

依据单向热压缩的应力-应变数据构建2209双相不锈钢的阿伦尼乌斯本构方程,对式(1)~(3)取自然对数可以得到

(8)

(9)

(10)

(11)

图3 2209双相不锈钢的Arrhenius本构方程不同参数之间的关系

(12)

(13)

(14)

3.3 功率耗散图

金属材料在进行热塑性变形时,其内部的能量损耗与其微观结构密切相关。热加工图可以很好反应出材料的性能、变形温度、应变速率、变形量与微观组织之间的变化规律,这样能有效避开金属材料的热加工失稳区,找到金属材料的最优加工区域[14,17]。基于DMM动态加工图是优化热加工工艺参数和控制组织的一种最有效手段。按照DMM模型,两个互补的能量: 耗散量G和耗散协量J共同构成每个单元体积内的总功率P。由式(4)所示,应变速度敏感指数m决定了G和J在变形过程中所占的比例,其关系如式(7)所示,功率耗散效率η和m的关系可用式(5)描述。

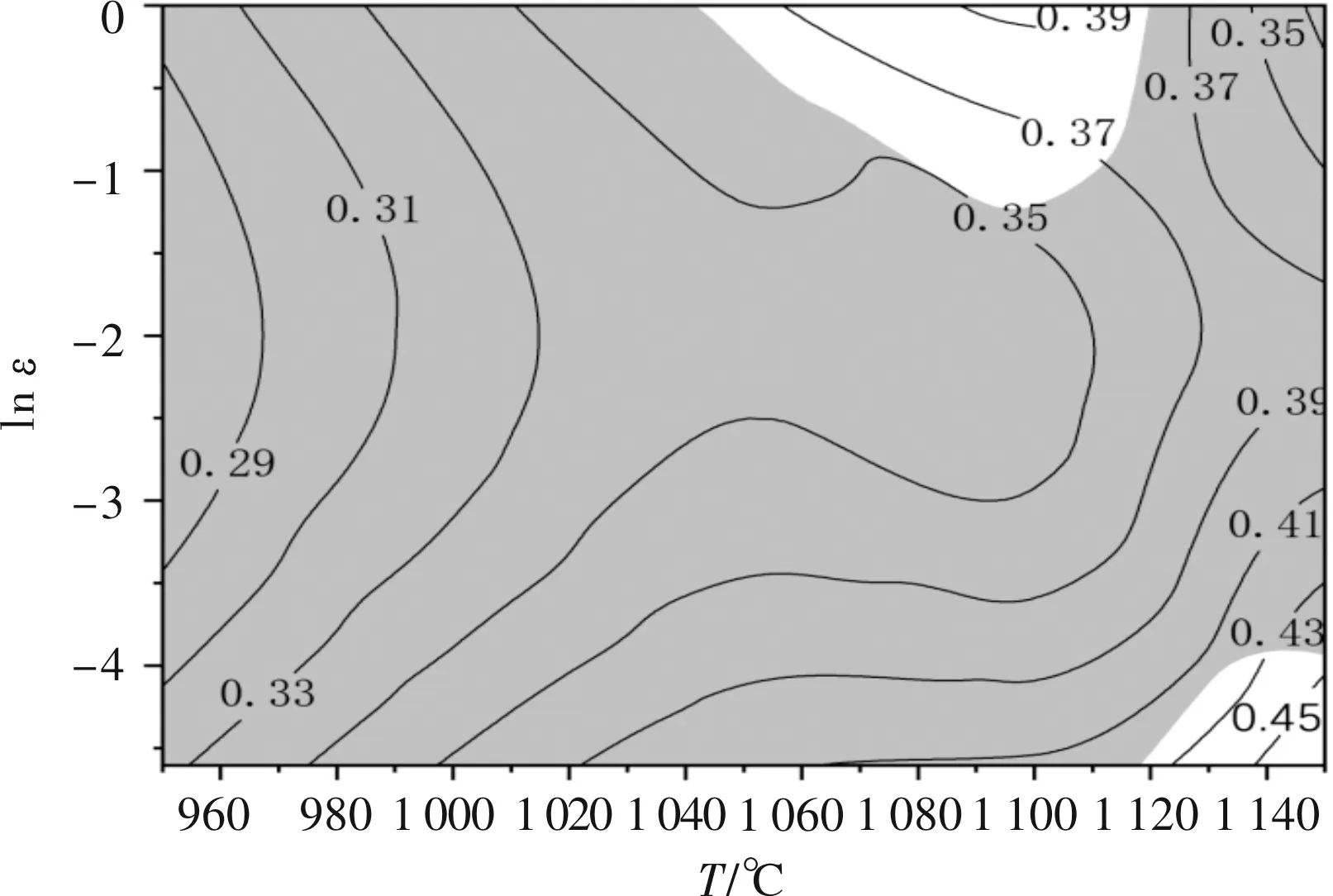

从一般角度来看,当功率耗散效率较高时,表明该区域内材料的热加工性能越好,但是在变形过程中,材料的各种损耗都会消耗应变能,因此需要把失稳图和耗散图综合起来对加工参数进行全面分析。2209双相不锈钢的功率耗散图如图4所示。

图4 2209双相不锈钢的功率耗散图

3.4 失稳图

热加工过程当中也存在影响加工的微观机制,如裂纹、折叠、耳子等,因此单一的通过功率耗散图去判断加工工艺是不精确的。如式(6)所示,应用Prasad Y等[19]建立的失稳变形区作为判断依据确立的2209双相不锈钢的失稳图如图5所示。

图5 2209双相不锈钢的失稳图

3.5 热加工图

通过叠加2209双相不锈钢在相同应变条件下的耗散图与失稳图,得出的2209双相不锈钢的热加工图,如图6所示,得出了该材料在0.9真应变下的失稳区。加工失稳区与功率耗散效率随着应变速度的变化而变化,失稳区的比例随着变形温度的降低而不断扩大。从图中可以看出,低温区域是失稳区主要分布区间。说明一定温度范围内,在温度较低的条件下不适合进行加工。因此,在温度1 060~1 120 ℃、应变率0.35~0.39 s-1以及温度1 120~1 150℃、应变率0.42~0.46 s-1的加工条件下,材料才有良好的力学性能。

图6 2209双相不锈钢热加工图

4 软化机制

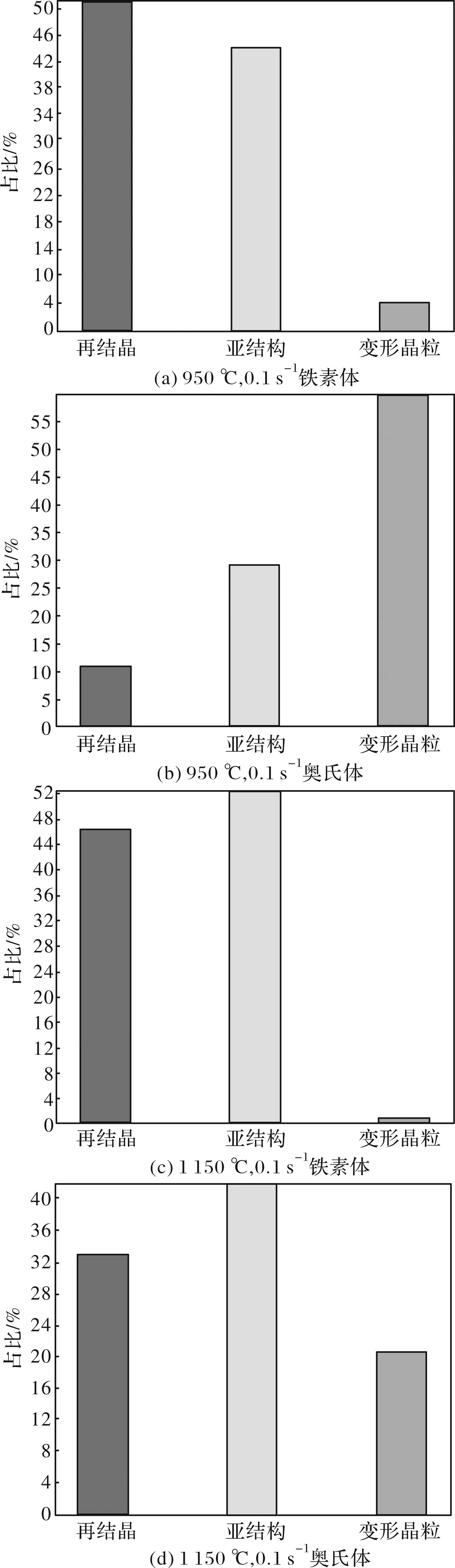

一般认为,铁素体拥有较高的堆垛层错能(SFE),因而更易产生位错攀移和交滑移等,从而主导软化过程,降低变形抗力,这被称为动态回复。奥氏体的SFE值较低,易出现位错缠结,因此动态再结晶发生条件比较苛刻,这一点在材料学界已经得到了广泛的认可。为了研究在不同变形条件下铁素体和奥氏体的软化机制,采用EBSD技术对应变率为0.1 s-1变形温度分别为950 ℃、1 150 ℃的热压缩试样进行了测试。如图7所示为不同条件下的再结晶晶粒,亚结构和变形晶粒所占比例。

如图7所示,950 ℃应变速率0.1 s-1的条件下,铁素体中再结晶晶粒占51.1%,亚结构占44.2%,变形晶粒仅占4.66%。而此条件下奥氏体中再结晶晶粒仅占10.8%,变形晶粒占比最多,为59.9%,亚结构占比29.2%。可以看出,在这种情况下铁素体的在结晶程度比奥氏体高很多,也就是说,在这种条件下,铁素体的软化程度要比奥氏体的高得多;奥氏体的亚结构和变形晶粒占了绝大部分,这是因为奥氏体的位错能比较低,热变形容易导致位错缠结与空位缺陷等现象的产生,因此对于奥氏体来说,一般不能直接通过没有孕育期的回复来进行软化,而且再结晶过程也存在着一定的滞后现象。这是由于在热变形过程中,一般由铁素体先承担变形,当变形到一定程度后,奥氏体才会逐渐承担变形,并且变形量累积到一定程度后,奥氏体才能达到再结晶的能量势垒,从而发生再结晶。

图7 不同条件下的再结晶晶粒,亚结构和变形晶粒的占比

1 150 ℃应变速率0.1 s-1的条件下,铁素体中再结晶的比例仍然很高,但是随着温度的升高,奥氏体也开始再结晶,此时奥氏体中的再结晶比例和铁素体再结晶比例非常接近,此时发生了铁素体向奥氏体的相变过程。在1 150 ℃时,形变储能由于温度的升高,达到了铁素体转变为奥氏体的能量势垒,发生了铁素体向奥氏体的相变。因此铁素体体积分数逐渐减少,所承担的形变也随之的减少,形变会逐渐由奥氏体来承担,并且在位错密度积累到一定程度后产生再结晶现象。因此在此条件下奥氏体的再结晶占比很高。另外,在这种情况下,铁素体与奥氏体再结晶程度都比较高,这表明铁素体与奥氏体都发生了较高程度的软化作用。也就是说在该条件下,应变在两相中的分布较为均匀。

1 150 ℃与950 ℃相比,在1 150℃的加工条件下,材料两相的再结晶程度都比较高,都起到了较大的软化作用,使得材料的应变分布更为均匀,有利于热加工的进行。

5 结论

(1)本文通过热压缩试验得到了2209双相不锈钢的应力应变关系,分析发现,在应变速度恒定的情况下,应力与温度成反比。对于不同应变速度的情况,应变速度越高,对应稳定后的真应力也越大。由于材料中存在加工硬化以及动态再结晶,导致应力呈现出先急剧增加后趋于平缓的趋势。

(2)根据阿伦尼乌斯型本构方程构建了0.9应变条件下2209双相不锈钢的本构方程:

(3)建立2209双相不锈钢的热加工图,确定了2209双相不锈钢合适的加工范围。在温度1 060~1 120 ℃、应变率0.35~0.39 s-1以及温度1 120~1 150 ℃、应变率0.42~0.46 s-1适合进行加工。

(4)应变速率不变,在1 150 ℃的加工条件下,材料两相的再结晶程度比950 ℃的在结晶程度高,两相都起到了较大的软化作用,使得材料的应变分布更为均匀,因此1 150 ℃比950 ℃更有利于热加工的进行,进一步验证了热加工图的准确性。