基于FMEA的船舶智能运维系统架构分析

王广河 中海油田服务股份有限公司数字技术中心

1.引言

“海洋工程装备和高技术船舶”已经被《中国制造2025》规划为十大重点发展领域之一,标志着我国已基本实现“造船大国”目标,向“造船强国”迈进。船舶制造业作为综合性强、复杂度高、供应链长的制造产业,只有引入新一代智能化、自动化、数字化的船舶配套技术才能彻底实现产业的转型升级,智能船舶成为不可逆转的必然趋势。2015年,中国船级社《智能船舶规范(2015)》出台;2020年,中国船级社进一步修订出台相关的《智能船舶规范(2020)》。智能船舶就是采用先进的智能技术与大数据技术,实时监控、分析和评估当前船舶的各设备状态与总体性能,一般包括航行、货物、机舱、能耗、运维等,进而采用数字孪生、工业控制、信息集成实现船舶的一体化管控。

船舶航运过程中全寿命周期的设备运行与维护成本支出,占据了航运企业成本的绝大部分,当前船舶运维采用的事后维修方式,以设备完好或者功能缺失为主要依据,这种非计划性的维修缺乏适应性和科学性,加重运维成本支出,甚至影响船舶正常航运。因此,船舶智能运维系统应运而生。英国劳氏船级社首先提出在船舶运行与维护过程中采用大数据分析技术,并将视情维护概念在智能网络化船舶(Cyber-enabled ship)指导文件进行了明确。中国船级社也在相关规范中提出“M”智能机舱符号,对船舶设备的视情维护与健康管理进行指导。

船舶智能运维系统实现设备由传统的定期维护、事后维护向基于状态的智能分析、事前维护的转变,通过核心装备故障预测与健康管理技术(PHM)实现对船舶重要设备的健康状态的实时评估,通过大数据技术分析环境和自身状态变化对运行能力的影响并预测变化趋势,最终能够达到在重要设备服役期间对其状态进行分析、对其发生故障的模式与时间进行预测、对其可靠性以及继续运行的风险进行评估,保障船舶设备全寿命周期高效运行并降低运维成本,是智能船舶最为重要的组成部分之一。

2.FMEA概述

FMEA(Failure Mode and Effect Analysis)指的是故障模式与影响分析,可以将故障的分析及预防纳入产品或系统工程的可靠性设计阶段。即在产品设计阶段,就对产品各个组成单元可能或潜在的故障模式以及该故障对产品所产生的影响进行分析,将识别出来的可能或潜在故障模式进行严酷度定义与分类,并给出相应的预防或解决措施,通过提高对潜在故障模式的认知,进一步提高在实际运行阶段产品的可靠性。FMEA能够通过科学的分析流程识别故障严酷等级,进而采取相应措施降低甚至消除该故障所产生的影响,用来确保在产品设计阶段就能识别出重要影响,以至于不会对产品或系统运行造成严重后果,可以提高产品或系统的安全性及可靠性。

2.1 分析方法

FMEA分析可以分为功能分析法以及硬件分析法,在面对较为复杂的产品及系统时可以综合使用上述两种方法:

1)功能分析法。功能分析法适用于对产品具体组成不明确或由于产品复杂程度需要从初始约定依次往下分析的场景下使用,该方法首先认为产品具备若干类型的功能,然后按照输出对功能进行分类,将输出进行梳理列出,进而分析每个输出的故障模式及其影响。此方法有特定的适用条件,但是也能够应用于任何层次下的任何方向故障模式分析。由于功能法较为简单,所以在严密性上较差,有时会将一些故障模式忽略掉。

2)硬件分析法。硬件分析法认为产品由各单元要素组成,使用该方法时,根据可靠性框图对各单位要素可能发生的故障模式及其故障影响进行分析,该方法适用于从零部件开始分析再扩展到系统级,即自下而上进行分析。硬件法进行分析后将会评价每一个故障模式,并且生成详细的表格,进一步分析可能发生的故障模式及其影响,这种分析方式更加严密。

2.2 分析流程

传统的FMEA分析流程一般为:①明确分析范围和边界条件;②明确系统的功能定义,绘制功能框图;③分析故障模式,即故障的表现形式;④分析故障原因,即引发故障的原因;⑤分析故障影响,即故障导致的各种后果,包括对部件自身的影响、对系统的影响和对总体安全的影响;⑥寻找故障检测方法;⑦提出可能的预防改进措施;⑧填写标准化的FMEA工作表,撰写FMEA分析报告。其流程图如图1所示。

图1 FMEA分析流程

2.3 发展现状

FMEA分析在国内各行业的应用方向主要面向轨道交通、航天航空等行业,在船舶制造领域应用较少。比如已有的FMEA国家标准GJB1391-92《故障模式、影响及危害性分析的要求和程序》,更加适用于军工系产品;质量体系要求QS9000 FMEA标准则更加适用于汽车行业,该标准通过分析产品的故障模式及各个故障的发生频度、检测难易程度、严重程度等要素确定其可能存在的风险。

由于近几年我国海上各类交通事故和设备故障时间频发,我国海事局和船级社也开始重视FMEA在船舶制造及配套设备领域的运用,因此在最新的高速船安全规则和规范中规定需要对产品及设备进行FMEA分析。对船舶进行FMEA分析的主要目的是,保证在船舶上任何重要设备或安全设备可能发生损坏时,船舶仍可以保持基本的航行能力。

3.应用分析

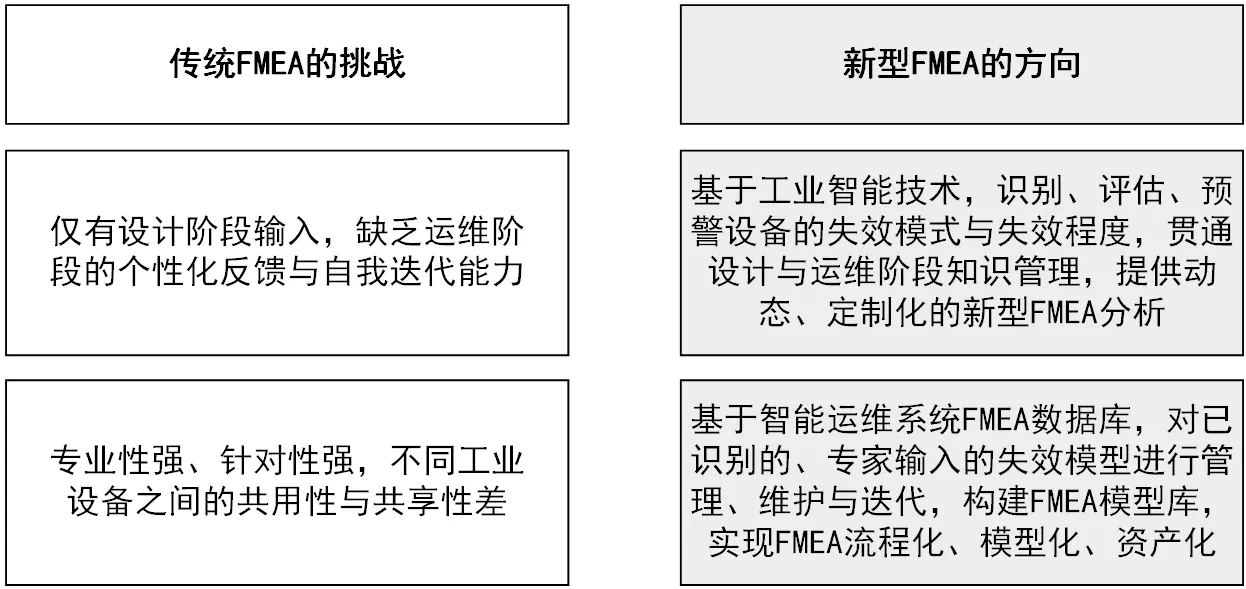

随着智能化水平的不断提升,传统的FMEA分析面临以下挑战:

一是传统的FMEA分析主要关注设计阶段的分析,缺乏对产品或系统在运行维护阶段进行专门的反馈,进而无法实现下一代产品设计的自我迭代。传统的FMEA分析只是静态地分析产品所有可能出现的故障模式,找出故障的原因并分析其影响,由此来指导设计、制造和使用。二是传统FMEA往往专业性强、针对性强,尤其是对船舶这样的复杂巨系统无法有效分析全部故障模式。随着生产设备的复杂程度提升,通过经验规则判断故障模式的难度越来越大,随着设备使用时间的增长,在线状态评估需求越来越迫切,导致被动的维护模式不足以满足船舶运行维护的需求。

船舶智能运维系统存在以下功能特点,导致静态FMEA分析不再适用:①船舶上的各种装备种类繁多;②船舶装备的整体复杂度较高,并且具备场景的特定性;③船舶装备的失效机制多样化;④船舶设备的故障样本少;⑤一旦宕机,损失严重。因此可以将FMEA分析与船舶智能运维系统结合,设计基于FMEA的船舶智能运维系统,提升船舶智能运维系统的故障模式事前预防能力,突破传统FMEA分析以人为中心、设计阶段静态分析的局限,识别、评估、预警设备的故障模式与故障程度,贯通设计与运维阶段的故障模式知识管理,提供动态、定制化的新型FMEA分析。

4.系统架构

基于FMEA的船舶智能运维系统架构如图3所示,主要包括边缘层、IaaS层、PaaS层以及SaaS层,同时在相应层级结合传统FMEA分析方法以提高故障分析和故障诊断的能力。将船舶设备作为边缘节点设备接入船舶智能运维系统,通过传感器数据采集、实时数据存储和转换、设备远程监控和告警等云基础设施,利用数据挖掘、工业知识图谱、数字孪生等信息技术手段,对海量船舶运维数据提供深度处理和分析等多维度的服务,为设备全流程提供故障诊断、故障分析、故障预测以及可靠性分析。

图3 基于FMEA的船舶智能运维系统架构

(1)边缘层。边缘层包括船舶上的关键运行设备接入、工业协议解析以及相应的数据处理。首先对船舶设备进行深层次、大容量的各类数据采集,然后对异构数据进行协议转换与边缘计算的处理,构建适用于船舶智能运维系统的海量数据基础。通过对工业光纤网络、工业以太网、现场总线等工业通信网络协议转换,实现对船舶各类设备的接入以及数据采集,采集设备主要分为三类:一是专用采集设备,包括对采集器、变送器、传感器等专用数据采集设备的存储数据采集;二是通用控制设备,包括对IPC、RTU、PLC、嵌入式系统等通用控制设备的控制数据采集;三是专用智能设备,包括对船舶上其余智能系统的运行数据采集。

边缘层一方面可以运用中间件、协议解析与转换等技术兼容CAN、Profinet、Modbus等各类工业通信网络协议,实现数据格式的统一以及转换。另一方面可以运用HT TP、MQTT等方式将采集到的数据传输到云端数据应用分析系统或数据汇聚平台。基于高性能计算、边缘分析算法、实时操作系统等技术,可以在靠近运行设备或者数据源头的边缘侧,预先进行数据处理、存储转发以及实时分析等应用,可以提高响应灵敏度。

图2 传统FMEA与智能FMEA的比较

(2)IaaS层。基础设施层(IaaS层)向智能运维系统提供存储、计算、网络、大数据等基础能力,包括云基础设施、网络基础设施、通用PaaS平台资源部署与管理系统。

(3)PaaS层。平台服务层(PaaS层)包括基础数据库平台、数据挖掘分析平台、知识图谱平台、数据孪生基础平台、质量协同设计服务平台。基础数据库平台包括失效模式库、失效率库、预防措施库、设备资料库、故障数据库、故障案例库、过程数据库、产品功能库,可以提供历史经验数据参考;质量协同设计服务平台中包括结构树、工艺流程图、失效网、功能矩阵、FMEA表格等知识模型,可为顶层的故障模式影响分析提供参考。

(4)SaaS层。软件服务层(SaaS层)主要包括危害分析和风险评估、危险与可操作性分析、控制计划分析、测量系统分析、统计过程控制、故障树分析、设计验证计划与评审、质量功能控制等功能。主要围绕严重度、频度、不易探测度三个重要指标的优化分析,提供船舶智能运维系统高效的FMEA分析流程,覆盖失效概率分析、风险量化评估、原因分析、改善措施分析等功能,具备知识图谱、分析过程可视化、云化部署等特性,为船舶智能运维系统提供高效可靠的FMEA分析流程。

5.关键技术

基于FMEA的船舶智能运维系统关键技术主要包括:

(1)基于数据驱动和知识驱动的FMEA分析。随着船舶越来越智能化、复杂化,设备单元之间的耦合性极强,使得船舶运维中的故障诊断难度越来越大,面对船舶设备的海量数据,基于制式表格传统的FMEA分析已经远远不能满足可靠性研究的需求,基于知识驱动和数据驱动相结合的FMEA分析方法采用知识图谱的方式构建更全面的信息,将知识图谱作为知识库利用机器学习的方式进行定位故障模式,为潜在故障分析和可靠性研究提供数据支撑。

(2)FMEA分析过程的可视化模型研究。进行FMEA分析时,相关层次产品的故障模型、故障原因及影响间存在着某些复杂的关联,往往难以清晰、准确地反映在分析表中,因此在船舶智能运维系统中进一步构建FMEA分析的可视化模型。首先将分析对象按照一定的规则(比如产品功能关系)划分相应的约定层次,并且采用树形结构描述相应的约定层次,船舶智能运维系统在此基础上进行相应的拓展,比如增加产品的故障模式、影响及原因等关键信息,构建所分析对象(包括船舶设备和整体系统)的全局可视化模型。

(3)严重度、频度、不易探测度优化分析。船舶智能运维系统在进行FMEA 分析时更加强调统筹考虑“SOD”三者之间的组合矩阵关系,即严重度(Severity)、频度(Occurrence)和探测度(Detection)的组合方法来定义改进措施的优先顺序,分为三个等级:H、M和L。针对不同优先级,采取针对性的措施降低风险级别,同时也可以判定现有的控制是否充分。

(4)FMEA船舶设备数据库的构建及云化部署。传统FMEA的知识、数据碎片化的分散于不同人员,继承性和复用性差,难以充分利用过往分析经验,分析效率低,分析结果不全面,基于船舶智能运维系统将碎片化的知识数据库化。数据来源主要是历史产品开发经验的积累、日常失效分析及对产品改善措施等方面研究成果的积累。通过建设基础数据库形成典型的FMEA分析流程,将历史经验、典型产品数据进行共享,大幅提高经验知识复用度,实现全面、高效的FMEA分析。

6.结语

传统工业行业解决方案中,对工业设备进行管理最有效的预防性分析方法是FMEA分析,通过人为对设备故障预先分析,从而达到工业设备的事前管理。传统的FMEA分析往往以表格形式体现,存在系统性不强、流程不闭环、对设备不熟悉等问题,使得运用传统FMEA分析进行事前管理效果不明显。因此,将FMEA 通过大数据、云计算、物联网等技术部署在船舶智能运维系统,整合船舶设备全生命周期的知识与数据,实现复杂船舶工业设备的全生命周期管理,提升设备可靠性管理的有效性。