基于ANSYS Workbench翻转螺柱焊夹具静动力学分析

王维

(一汽模具制造有限公司,吉林长春 130013)

0 引言

近年来汽车市场竞争愈发激烈,汽车更新换代的速度也随之加快,传统的单一大批量刚性生产方法正逐渐被多种类、自动化的生产模式所代替,与此同时,有效地控制生产和劳动成本也成为各汽车制造厂提高企业竞争力的关键,在此背景下,多车型共线生产的高柔性化、模块化的自动化焊装生产线得到各汽车企业的广泛应用。

翻转螺柱焊夹具作为自动化柔性焊装生产线中的大型运动类非标设备,在白车身焊接生产当中,其稳定性对于汽车白车身各零部件装配精度起到至关重要的作用,因此对于其结构的稳定性研究显得尤为重要。

本文以翻转螺柱焊夹具为研究对象,利用ANSYS Workbench对其整机静力学分析、模态分析、瞬态动力学分析验证其结构强度的合理性,证明其满足工作要求。

1 静态特性分析

1.1 翻转螺柱焊夹具整机结构

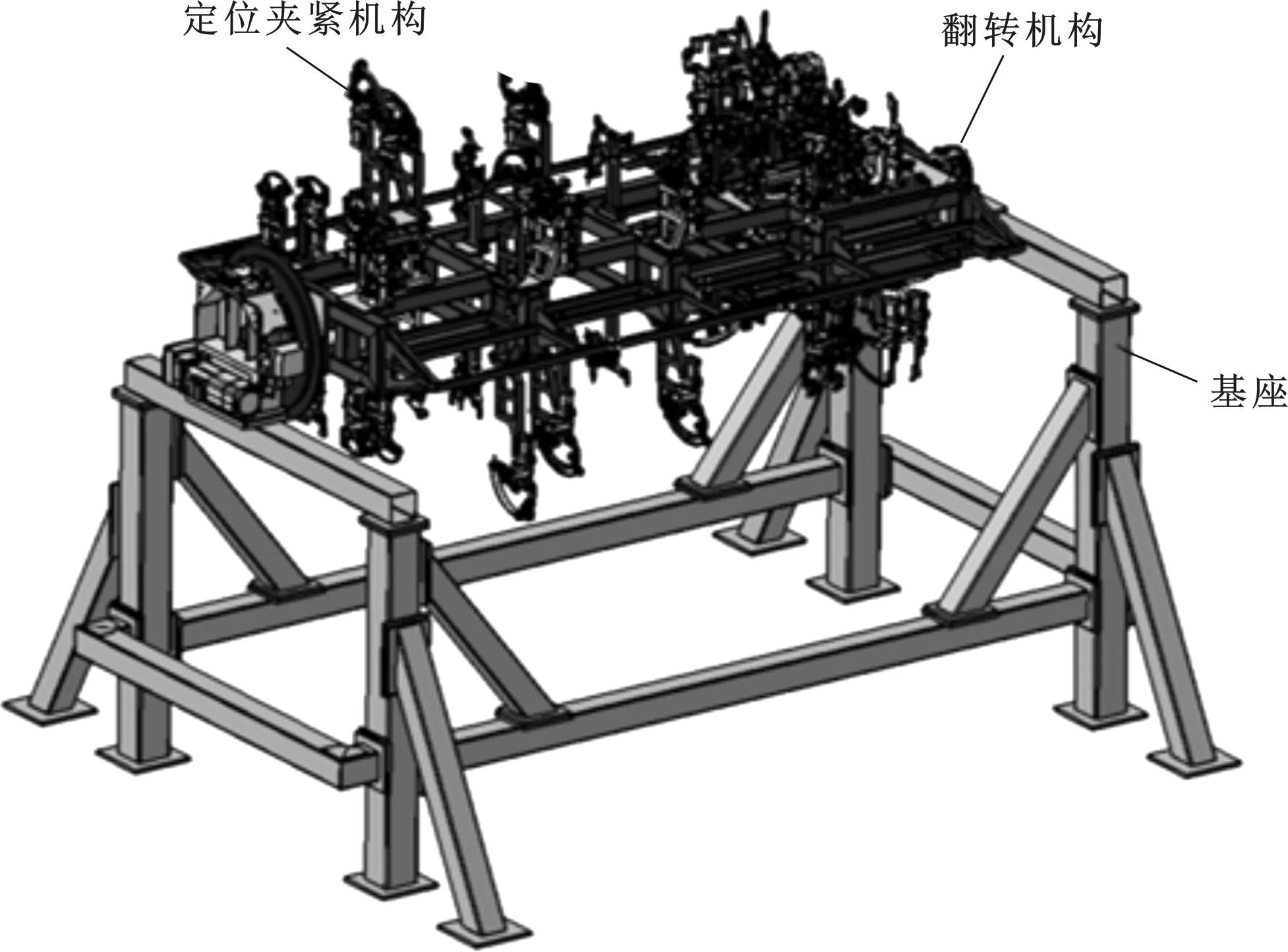

翻转螺柱焊夹具整机三维实体模型是建立整个有限元分析模型的基础,根据工艺要求建立整机三维模型,整机由定位夹紧机构、翻转机构、基座3个部分组成,如图1所示。

图1 整机三维模型

图1中的基座起支撑作用;定位夹紧机构起定位夹紧产品的作用;翻转机构使定位夹紧机构旋转,以完成抓件后旋转的功能。

1.2 有限元模型建立

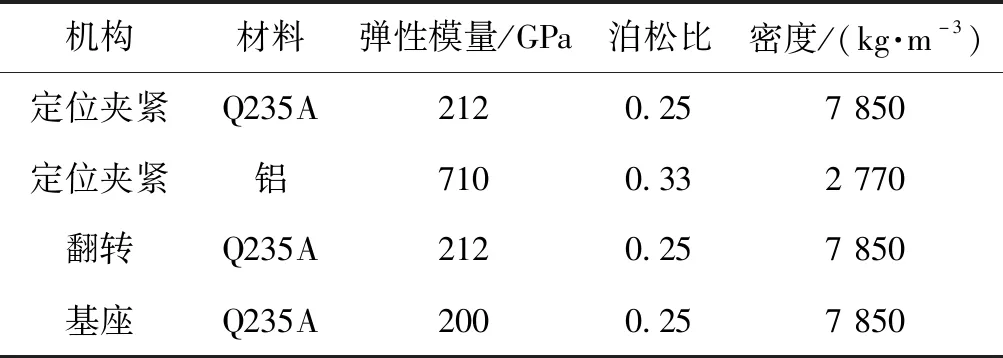

整机的静态特性分析包括静强度和静刚度分析,首先对整机模型进行简化,将定位夹紧机构进行简化并设置为刚体,同时将转毂也设置为刚体。设置完成后将各部分结构赋予材料,材料属性见表1。

表1 材料属性

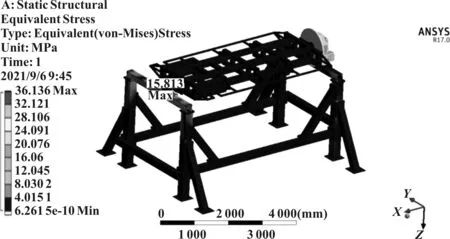

网格划分是有限元分析的基础,网格划分的质量直接影响分析结果的准确度,采用六面体单元和四面体单元对模型进行网格划分,共划分了945 338个节点、355 180个单元。网格模型如图2所示。

图2 网格模型

按照实际工况对整机进行载荷施加与约束,将基座的地脚施加“Fixed Support”约束,定位夹紧机构以及转毂与整机连接的结合面处施加“Fixed”约束,翻转机构与基座之间连接的转轴同样施加“Fixed”约束,各方钢焊接处采用“Bonded”约束。考虑自重,施加“Standard Earth Gravity”,方向为正方向,将产品数模简化成质量点均匀分布在整机上,至此,静态特性分析的有限元模型已经建立完成。

1.3 求解与结果分析

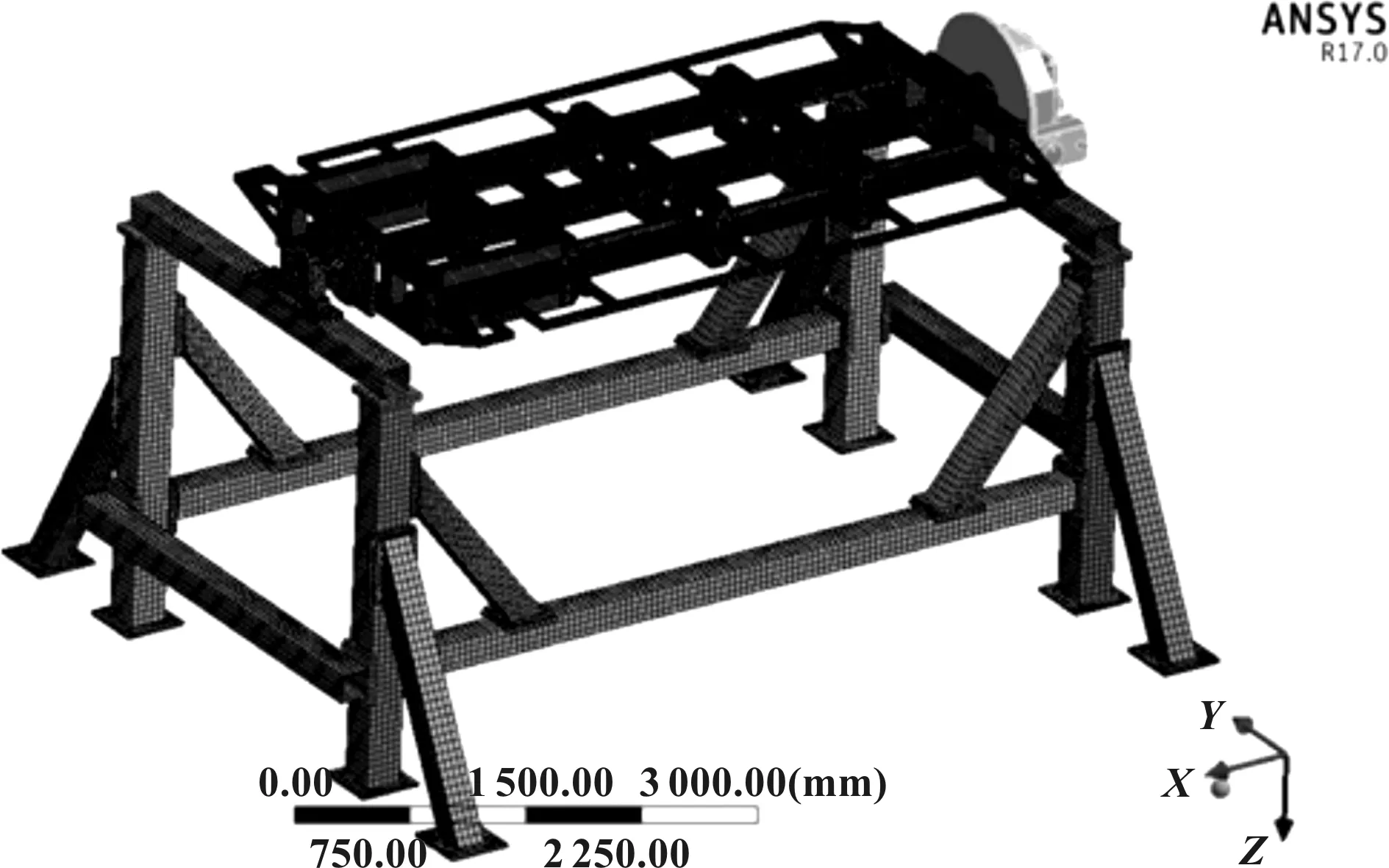

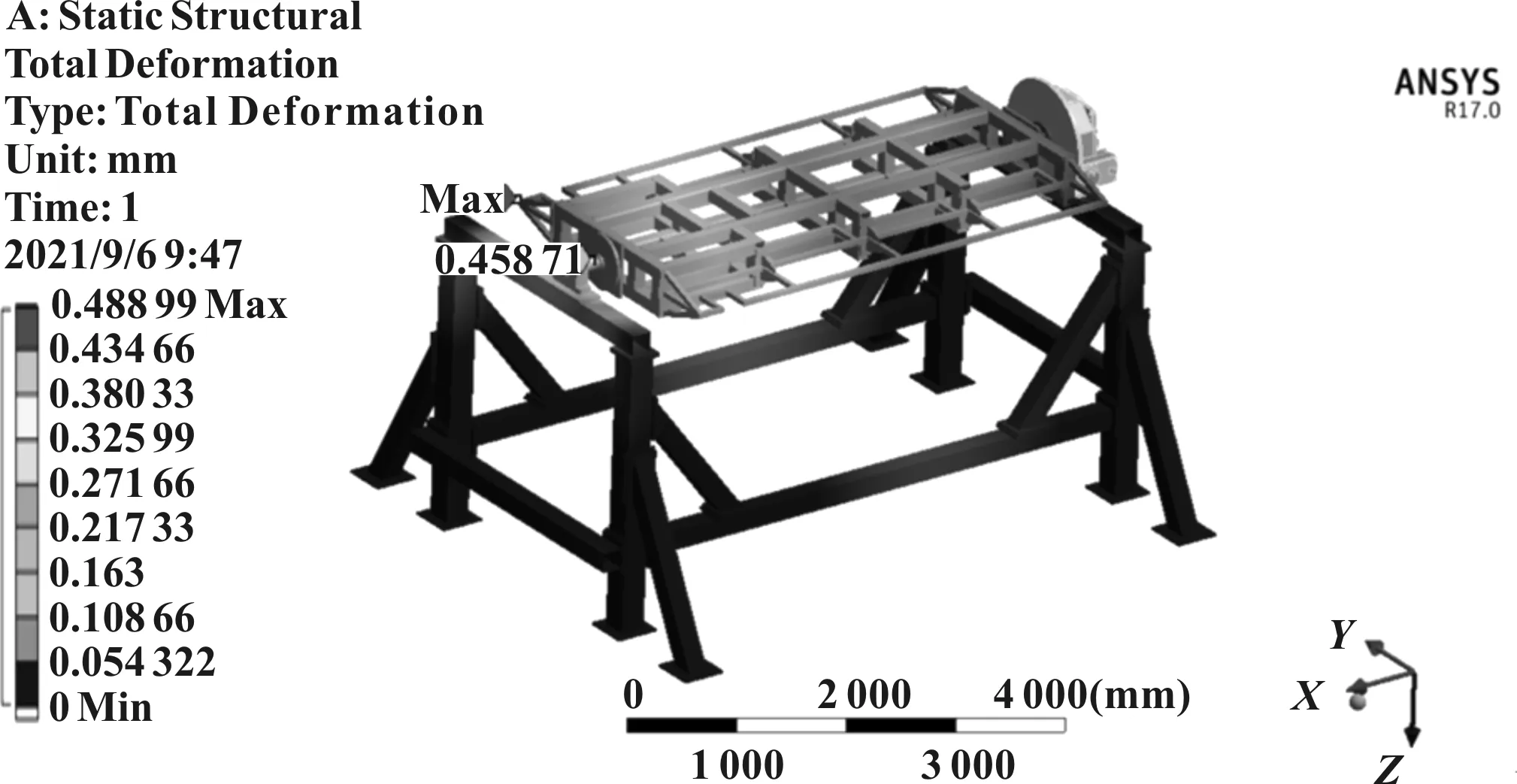

利用ANSYS Workbench静力学求解模块对整机有限元模型进行求解,得到整机的应力云图和位移云图如图3和图4所示。

图3 整机应力云图

图4 整机位移云图

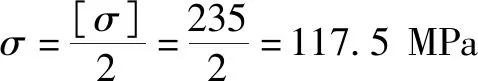

由图3整机应力云图可知,整机应力最大位置出现在基座的方钢上,应力值为36.1 MPa,回转轴是承受应力较大的位置,故提取回转轴处应力,应力值为15.8 MPa,两处材料均为Q235A,材料屈服强度为235 MPa,考虑到整机在实际工况下旋转频次较高,安全系数要取大一点,文中安全系数取2,所以Q235A材料的许用安全应力为:

(1)

由计算结果显示,应力值远小于许用应力,故静态工况下整机强度满足使用要求。

由图4整机位移云图可知,整机位移最大位置出现在翻转机构的边缘柱,最大位移量为0.49 mm,同样提取回转轴处位移值为0.46 mm,偏移量较小,故静态工况下整机刚度满足使用要求。

2 动态特性分析

2.1 模态分析理论

模态分析主要用于确定结构和机械零部件的振动特性即结构的固有频率和振型。当系统不受外部激振力的作用时,此时系统处于自由振动状态,在计算求解结构固有频率和主振型时,阻尼系统对结构影响很小,因此其动力学方程为:

(2)

结构的自振位移函数为:

=sin()

(3)

由此可求得自振频率为:

(4)

由于整机结构转毂中电机激励会对结构产生影响,有必要对整机进行模态分析,避免产生共振,影响整机的使用寿命。

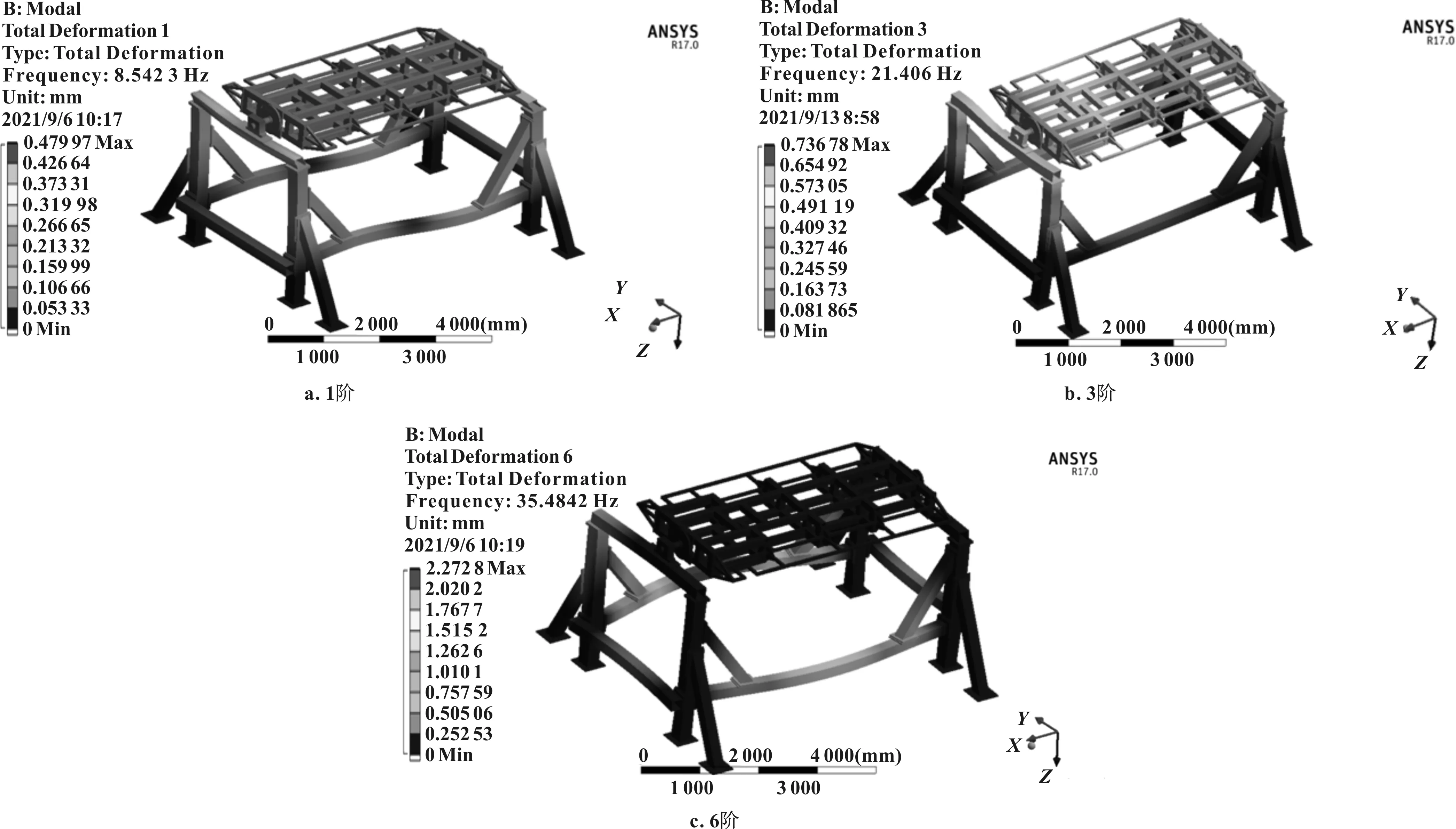

2.2 模态分析结果分析

利用静力学分析的有限元模型对整机进行模态分析,提取整机前6阶固有频率和振型,计算结果见表2。由于篇幅限制,只提取出整机第1、3、6阶的模态分析振形云图,如图5所示。由分析结果可知,整机固有频率在8.5~35.5 Hz,电机一般工作转速在3 000 r/min,所以工作频率为50 Hz,工作频率与整机固有频率没有重合,故不会发生共振现象。

表2 整机前6阶固有频率 单位:Hz

图5 整机振型云图

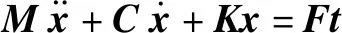

2.3 瞬态动力学分析理论

瞬态动力学分析又称时间历程分析,主要用于分析结构在时间变化载荷作用下产生的动态响应。输出数据为随时间变化的应力、应变等。瞬态动力学分析主要应用于车架、桥梁或者经常承受振动等设备上。瞬态动力学分析包括线性与非线性两种分析类型。区别于静态动力学分析,瞬态动力学分析时将随时间变化的载荷、惯性以及阻尼等因素加入分析当中。所以,在解决结构瞬态响应问题时,仅需添加合适的约束条件和载荷,就能够在很大程度上模拟结构在实际工作条件下的性能,进而得出零件各部分的应力状态、应变等数值。

瞬态动力学方程为:

(5)

由瞬态动力学模型可知,瞬态动力学在给定时间内,考虑了惯性及阻尼对结构动力学性能的影响。

2.4 瞬态动力学结果分析

对整机进行瞬态动力学分析时,首先对有限元模型进行设置,在静力学所用的有限元模型基础上对边界条件和载荷进行修改。将回转轴“Fixed”约束更改为“Revolute”,在回转轴处施加“Rotational Velocity”动载荷,速度为0.62 rad/s,设置时间为1 s,计算翻转机构旋转作用下基座的应力值与变形量。

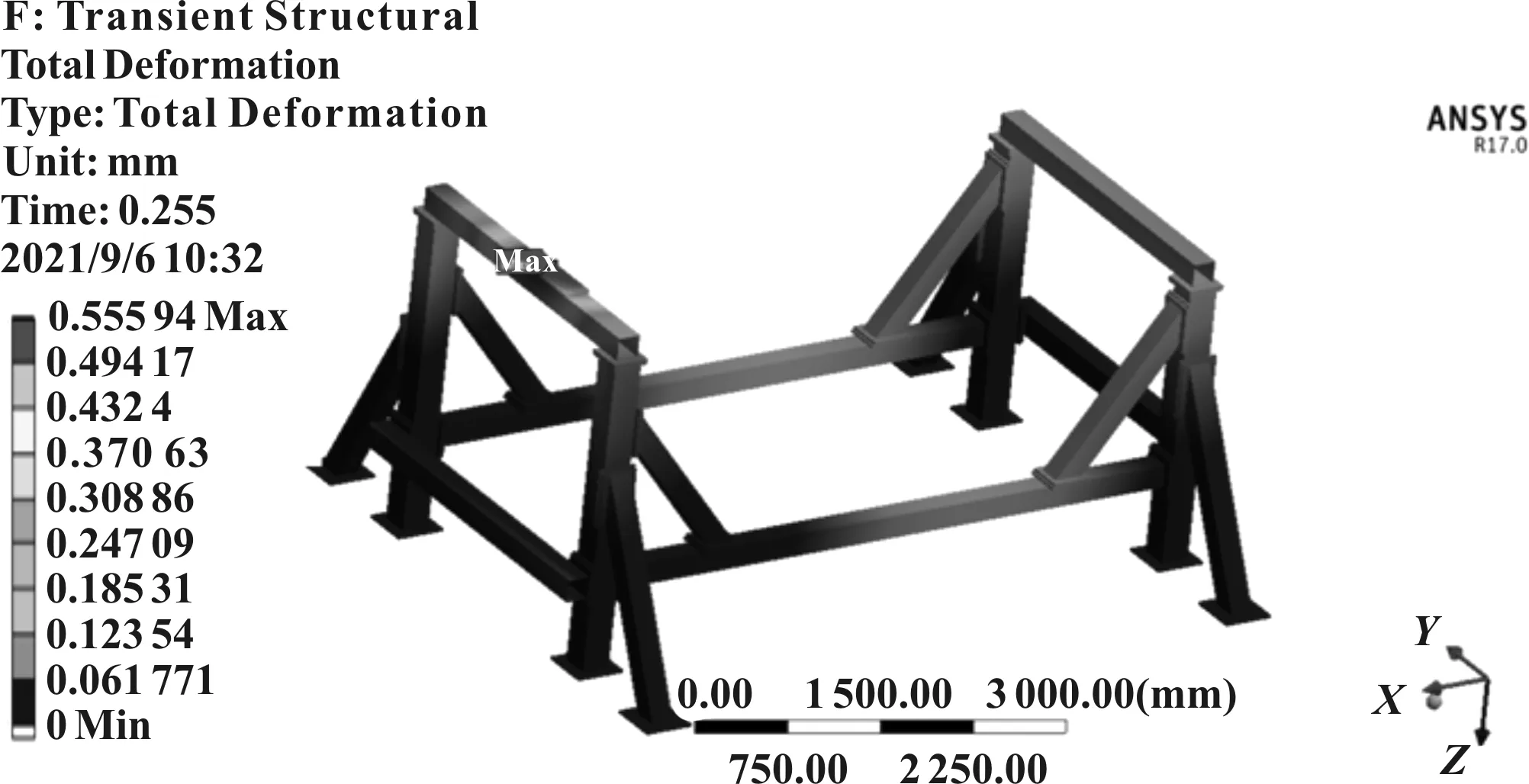

提取基座出现最大应力时的应力云图和最大位移量的位移云图,如图6和图7所示。由图6可知,在0.255 s时,基座出现最大应力,应力值为44.2 MPa,远小于许用安全应力117.5 MPa;由图7可知,在0.255 s时,基座出现最大位移,位移值为0.56 mm,变形量较小,由此可知,在动载荷作用下,基座的强度和刚度均满足使用要求。

图6 基座应力云图

图7 基座位移云图

3 结论

基于ANSYS Workbench对翻转螺柱焊夹具进行静动力学分析得到以下结论:

(1)通过对整机的静态特性进行分析,得到了整机的应力云图和位移云图。结果表明,整机在静态工况下应力与变形量较小,满足使用需求,并发现应力峰值出现在基座方钢处。

(2)通过对整机的模态分析得到了整机前6阶固有频率和振型,发现电机的激励频率与整机固有频率不重合,不会发生共振现象。

(3)在静力学分析的基础上对整机进行瞬态动力学分析,得出基座的应力与位移,分析得出基座在翻转机构运动状态下其强度和刚度均满足使用需求。