轨道交通清水混凝土施工外观质量控制技术

王彦茹

(山东易方达建设项目管理有限公司,济南 250000)

1 引言

清水混凝土以其朴实素美、自然沉稳的外观特点,绿色环保的装饰效果,越来越多地应用在轨道交通建设中。清水混凝土不做任何修饰,无明显色差、线条顺畅,集“精、细、美”于一身,是混凝土材料的高级表达形式[1]。清水混凝土施工的每一道工序都至关重要,施工单位应加强施工过程的控制,提前规划各施工流程,促使结构施工的质量管理工作得到全面提升。

2 工程概况

济南轨道交通1 号线是济南市轨道交通线网中贯穿西部新城南北的一条主干线。全长达26.1 km,共设车站11 座,其中地下线长9 km,高架线长17.1 km。在高架段施工中墩柱、盖梁、上部预制U 梁、地上车站外立面及内部装饰等全部采用清水混凝土方案。

3 影响清水混凝土外观质量原因分析

清水混凝土的外观质量同原材料、施工工艺、工装配备、振捣水平、外部环境等因素息息相关[2]。要达到理想的施工效果,需要对各个方面进行深入分析,找出影响外观质量的主要因素,加强过程控制。

3.1 清水混凝土外观质量问题调查

清水混凝土外观质量是清水混凝土饰面的精神所在,为了保证清水混凝土的外观质量,通过对前期试验段施工以及以往类似工程对清水混凝土常出现的外观质量问题进行了分层统计[3],得到100 个质量问题的统计数据,然后按照质量特性不合格点数(频数)由大到小的顺序进行整理,并分别计算出抽样检查频数和累计频率,见表1。

表1 清水混凝土质量问题抽样检查数据表

根据调查统计表的数据绘制了清水混凝土质量问题排列图,如图1 所示。根据排列图结果采用ABC 分类管理法将质量问题分为3 类进行控制,将其中累计频率在0~80%的色差、气泡、蜂窝麻面定为A 类问题,即主要问题,进行重点管理;将累计频率在80%~90%区间的冷缝、水纹定为B 类问题,即次要问题,作为次重点管理;将其余累计频率在90%~100%区间的烂根、表面不平整、裂缝等定为C 类问题,即一般问题,按照常规适当加强管理。

图1 清水混凝土质量问题排列图

3.2 原因分析

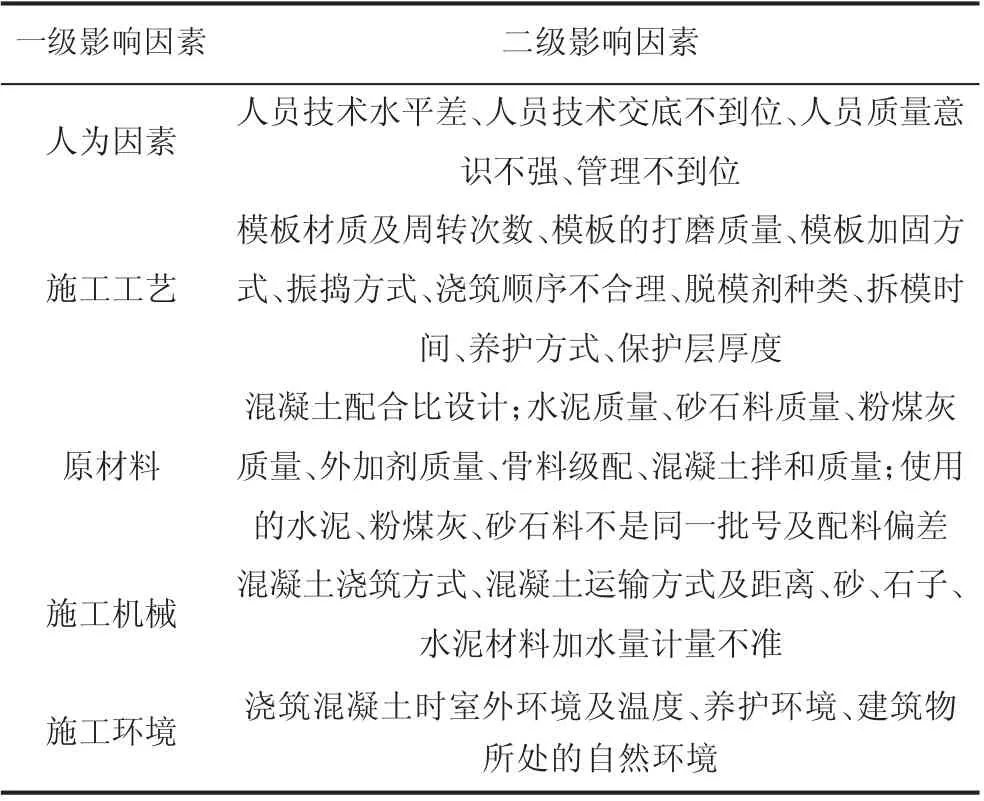

采用质量特性要因分析法对每一个质量特性逐层深入排查可能的影响因素,然后确定影响混凝土外观质量的原因,找出并分析所有因素中的主要因素及次要因素,进行有的放矢的处置和管理。影响因素分析如表2 所示,首先将施工工艺、施工机械、认为原因、施工环境、原材料作为第一层因素进行分析,然后对第一层面的各个因素进行第二层面的深入分析,将所有可能的原因进行一一罗列,将A 类问题作为重点进行原因分析,对分析出的主要原因进行重点控制。

表2 清水混凝土外观质量影响因素分析表

4 清水混凝土外观质量控制措施

4.1 进行设计深化

在设计阶段建立BIM 模型,由轨道交通设计单位各个专业共同参与对清水混凝土建筑物数据进行不断地插入、完整、丰富,将结构、建筑、电气、给排水、通风空调、通信、消防、动力、装修导向等设计工作统筹安排,密切配合,对清水混凝土预留洞和预埋件位置进行细化核对,碰撞检查,保证所有预埋件在施工前能准确定位,施工完成后不进行清水混凝土凿除。同时,对清水混凝土的外观设计进行设计比对,确定清水混凝土外观效果,并与施工单位充分沟通方案的可实施性,达到绿色低碳化设计、绿色施工、成本管控、方便运营维护等目的。

4.2 制定质量管理体系

制定全面质量管理(TQC)体系,成立专门的清水混凝土科研小组,秉承预防为主、科学管理、用数据说话的管理理念,在清水混凝土的施工生产中贯彻全面质量管理,全过程质量以及全员参与的管理体系。

对制定的清水混凝土施工目标利用PDCA 循环进行质量管理,通过“目标→策划→施工→总结→新目标”循环式过程质量控制方法,对清水混凝土施工中存在的问题持续地进行解决和改进,不断提高清水混凝土外观质量控制能力,不断提高清水混凝土的质量水平,直至达到既定目标。

4.3 开展清水混凝土外观试验

在清水混凝土施工前组织各单位进行了上百次的室内室外试验,成型的试验柱和试验墙共30 余处,不断总结经验并进行工艺调整。通过试验检验、评估按配合比配制的混凝土的施工性能、颜色含气量是否符合要求。验证模板的明缝、禅缝、对拉螺栓孔、线条、企口的做法是否能达到预期的效果。检查混凝土面的外观色泽、气泡是否均匀等情况。分析配合比、模板方案、浇筑方法和操作要点的合理性,并以样板结果为参照指导后续的施工工作,进一步对施工方案进行确认并完善。

4.4 进行模板专项方案优化

模板是清水混凝土施工工艺中的关键一环,其刚度、加工精度、加固措施、板面平顺清洁、脱模剂涂刷质量等直接关系到清水混凝土的施工效果。本工程清水混凝土车站外墙模板采用WISA 板与定型铝合金龙骨的施工方案。

清水混凝土的饰面效果除了展示混凝土的自然质感外,还要通过混凝土表面的明缝、禅缝和对拉螺栓孔眼来表现清水混凝土建筑的独特魅力。在施工前邀请相关方面的专家对清水混凝土车站模板进行深度的优化和设计,利用BIM 模型对模板对拉螺栓孔的位置进行全面布局,对拉螺栓孔的大小及装饰效果进行论证;转角及洞口的特殊模板进一步细化,设计专门的卡具,保证模板连接紧密不漏浆;对明缝及禅缝的样式和位置进行确定。模板的切割加工和铝合金骨架都实行工厂化,所有的模板经过设计以后都是在工厂进行加工和组装并编号,运到工地后不允许私自打孔和切割,保证了模板的质量。模板脱模剂采用厂家生产的专用水性脱模剂,杜绝私自配置引起的色泽差异,模板安装前仔细检查脱模剂的涂刷质量。

4.5 严格控制混凝土原材料质量

严把混凝土原材质量关,经过试验确定好的混凝土配合比以及原材料品牌产地等未经允许不能私自变动,拌和站设轨道交通专用原材料堆放场地及专用水泥罐。使用前采用随机的方法,对混凝土的砂子、水泥、粗骨料、外加剂等材料科学地鉴定其质量是否符合国家质量标准和设计文件的要求,保证工程所用原材料都是合格产品。

施工过程中,对混凝土原材料实行三级检测,一般性检测、见证性检测、第三方检测,其中,见证性检测与第三方检测均由建设单位人员参与,对多家检测单位的检测结果进行比对,保证检测结果的准确性。施工中随时抽检原材料含水率,及时调整水灰比,同一构件的混凝土必须采用同品牌、同规格、同颜色、同产地的原材料,保证清水混凝土外观的一致性。

4.6 重视混凝土浇筑质量控制

混凝土施工前应详细优化施工段划分和施工组织,切实做好调度协调工作。浇筑过程中要合理调度搅拌输送车送料时间,严格控制混凝土各项到场指标,混凝土到场后逐车测量混凝土的坍落度、入模温度和含气量,不合格混凝土坚决退场。混凝土浇筑前在模板底部用水泥砂浆进行封堵,防止漏浆,新旧混凝土交接处先浇筑5 cm 厚同标号的水泥砂浆,防止烂根。严格控制每次下料的高度和厚度,保证分层厚度不大于30 cm,浇筑高度大于2 m 时必须采用串桶浇筑。

清水混凝土施工过程中振捣方法要正确,不得漏振和过振。严格控制振捣时间和振捣棒插入下一层混凝土的深度,保证深度在5~10 cm,振捣时间应以混凝土翻浆不再下沉和表面无气泡泛起为止,振捣时间控制在20~30 s。指定专门的振捣工进行振捣并签订协议,振捣工人经过严格的考核和交底,在指定责任区域振捣,其他振捣工未经许可不得进行清水混凝土的振捣施工。

4.7 加强混凝土养护及成品保护

拆模完成后,采用土工布加养护膜严密覆盖保水养护,养护时间不少于14 d。做好后期成品保护工作,防止污染及损坏成型的清水混凝土构件,成型混凝土构件距离地面3 m 范围加工专门的保护构件,防止混凝土被磕碰。同时,需制订清水混凝土缺陷修补专项方案,混凝土构件出现质量问题或被污染磕碰后禁止私自进行处理,必须严格按照方案既定程序进行混凝土的修补。清水混凝土投入使用前,在混凝土表面涂刷专用水性氟碳保护剂,减缓清水混凝土在后期使用过程中外观质量变化,使混凝土表面长期保留混凝土的本色与质地。

5 效果评价

本工程的清水混凝土已全部完成并投入使用,在清水混凝土施工过程中充分考虑了各种影响因素,深入分析了清水混凝土表面可能产生的各种质量缺陷及缺陷产生的原因,并采取了针对性的监控对策,最终将各种因素对清水混凝土的影响降到最低,切实提高清水混凝土的外观质量,清水混凝土外观色泽一致、光滑,模板拼缝顺直,表观无明显的色差,达到了预期的设计效果。