公路工程施工中沥青混凝土施工技术运用研究

刘小群

(任丘市交通运输局,河北 任丘 062550)

1 公路工程施工中沥青混凝土配制的要点

本文以某公路工程为例,探究沥青混凝土配制要点,该公路工程建设里程为51.16 km,公路结构分为5 部分。底基层选用水泥石灰砂砾土,厚度为40 cm。基层选用水泥碎石,厚度为20 cm。面层选用沥青混凝土,厚度为20 cm,不同面层结构使用的沥青混凝土不同,密集配细粒式用作上面层,厚度为4 cm;中粒式用作中间层,厚度为6 cm;粗粒式用于下面层,厚度为10 cm。其余工程概况如表1 所示。

表1 某公路工程项目概况

1.1 配比设计

在公路工程施工中,施工单位应根据公路特点,明确沥青混凝土要求,以此开展配比设计,选择合适的沥青混凝土原料,调整各项原料配比,进而配制出性能符合要求的沥青混凝土。施工单位应遵循JTG F40—2004《公路沥青路面施工技术规范》的规定,进行沥青混凝土配比设计[1]。在案例工程中,施工单位选择改性沥青、矿粉、玄武岩、级配碎石等材料配制沥青混凝土,应用GTM 法进行配比设计。以对各项原料用量进行计算,可保障不同原料配比科学合理,提高沥青混凝土质量。

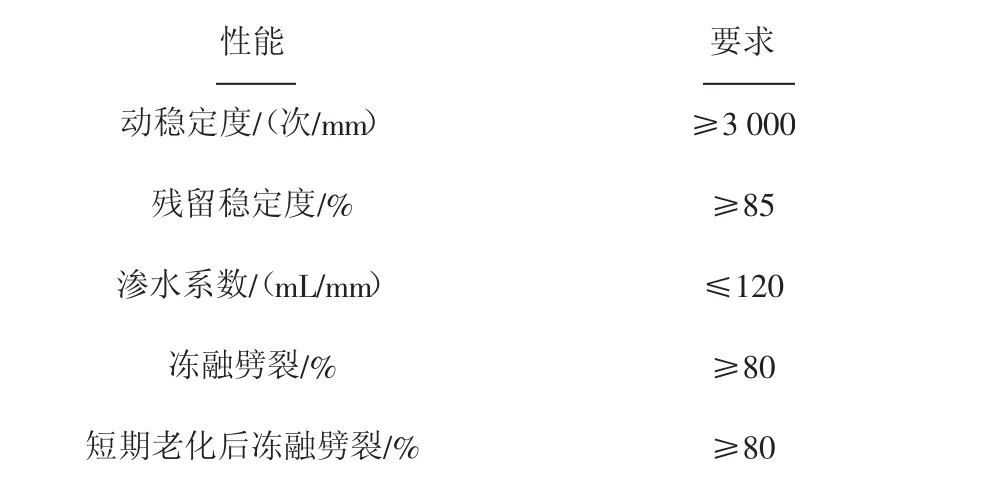

1.2 性能检验

在完成配比设计后,需按照规范流程拌制沥青混凝土,检验其性能是否符合公路工程要求。按照标准规范,沥青混凝土的各项性能要求如表2 所示。

表2 沥青混凝土性能要求

在表2 中,动稳定度需按照标准公式计算:

式中,DS 为动稳定度,次/mm;t2为试验的终止时间,min;t1为试验的开始时间,min;N 为试验时试验轮的碾压速度,次/min;d2为t2时刻沥青混凝土的变形量,mm;d1为t1时刻沥青混凝土的变形量,mm;C1为试验设备的修正系数,通常取值为1;C2为试件系数,通常取值为1。

施工单位应严格按照规范公式和流程测定沥青混凝土的性能,确认无误后方可将沥青混凝土用于公路工程施工中[2]。

2 公路工程施工中沥青混凝土施工要点

在保障沥青混凝土质量的基础上,施工单位应按照规范流程,进行沥青混凝土公路施工操作,明确各个环节的施工要点,提高公路工程质量。

2.1 运输施工

在按照配比拌制沥青混凝土后,施工单位需将其从工厂运输至施工现场,由于沥青混凝土公路施工对温度有明确要求(见表3),施工单位应在运输时做好沥青混凝土保温等处理,避免沥青混凝土在运输期间出现质量问题,影响后续施工,增加工程成本。

表3 沥青混凝土温度要求

沥青混凝土的运输施工要点如下:第一,在运输前,调查工厂到施工现场的道路状况,规划最快、最平坦的运输路线。第二,选择载重超过15 t 的自卸汽车运输沥青混凝土,如运输路线大都为高速公路,可选择载重为18~20 t 的自卸汽车。第三,根据沥青混凝土的温度要求,应为自卸汽车准备棉被、土工布等保温工具,并在运输前全面清洁车厢,在车厢的侧壁和底板区域,涂刷一层沥青不黏剂或油水混合液(选用柴油,油水配比为1∶3),避免沥青混凝土黏在车厢内,影响质量;如使用油水混合液,应控制油水混合液的用量,在全面涂刷的基础上,做到不积油水,避免水分过多,影响沥青混凝土性能。第四,为保障沥青混凝土摊铺、碾压施工的持续性,要求摊铺设备前储备5 辆沥青混凝土自卸汽车[3]。

2.2 摊铺施工

在沥青混凝土运至现场后,需进行温度测量工作,按照表2 要求,评估沥青混凝土温度是否满足摊铺要求,确认无误后,方可实施摊铺施工。在摊铺施工中,施工单位应注意如下技术要点:

第一,在摊铺施工前,做好摊铺设备预热处理,清理摊铺设备的熨平板,并预热15 min,使熨平板的温度与沥青混凝土原料温度相贴合,保障路面质量;做好摊铺区域的清洁工作,并在路面表层喷洒乳化沥青,用量为0.3~0.5 kg/m2,以保障沥青混凝土层与基层的黏结效果。

第二,在摊铺过程中,使用螺旋送料器向摊铺设备均匀送料,以保障摊铺厚度的一致性,同时控制摊铺速度,保障摊铺质量。一般认为,在沥青混凝土摊铺施工中应综合考虑拌和设备的生产能力以及热料仓储料数量、运输距离等相关因素进行综合考虑,尤其是要确保摊铺施工过程保持匀速进行,在连续不间断施工之后才能显著提升施工质量。因此,案例工程项目在上面层的沥青混凝土摊铺时,摊铺速度控制在2~3.5 m/min,中层及下面层的沥青混凝土摊铺速度控制在2~4 m/min。在上面层摊铺时,可通过雪橇式厚度控制法,确保摊铺高度符合要求;在中层及下面层摊铺时,通过高程控制法,保障整个路面的平整度。

第三,基于不同面层的摊铺要求,通常实施分层铺筑施工,为避免路面结构出现缝隙,需错开相邻两层间的缝隙,要求横缝的错开间距小于1 m,纵缝的错开间距小于0.15 m。同时,对于路面表层出现的接缝,需对其实施削平接齐处理,再在接缝处涂刷一层沥青黏层。

2.3 碾压施工

施工单位应在摊铺的同时进行碾压施工,确保路面压实度符合公路工程要求。对于沥青混凝土公路工程而言,碾压施工分为3 个环节,其中需要考虑的内容包括:(1)少量喷水并维持高温;(2)采用梯形重叠的方法对路面做分段碾压;(3)由路外侧向中间分隔带方向依次碾压;(4)每个碾道与相邻碾道的重叠为后轮宽度的1/3~1/2;(5)严禁压路机在未压完或者刚压完的路面上做调头、急刹车等操作。

各个环节的施工要点如下:

在初压施工中,选择套压施工工艺,使用双轮钢筒式压路机,碾压速度控制在2~3 km/h,需碾压设备碾压2 次;相邻碾压区域的重叠宽度为后轮宽度1/2,保障碾压稳定性,避免沥青混凝土出现开裂、推移现象。

在复压施工中,选择27 t 以上的重型轮胎压路机以及振动压路机,配合碾压,碾压速度控制在2.5~5 km/h,需碾压设备碾压2~3 次;轮胎压路机的相邻碾压区域重叠宽度为后轮宽度1/3,要求振动压路机的碾压重叠宽度为20 cm,振幅设置为0.8 mm,振动频率设置为50 Hz。

在终压施工中,选择梯队式作业方案,使用双轮钢筒式压路机,碾压速度控制在2.5~5 km/h,需碾压设备碾压至少2 次;对于碾压时的转弯处理,要求压路机进行V 字形转弯,不可随意在碾压时急转弯、掉头,影响碾压质量。

另外,在碾压施工期间,施工单位应遵循表3 中碾压环节的温度要求,观测沥青混凝土是否符合施工要求;并通过无核密度仪法,测定沥青混凝土路面的压实度是否符合工程要求,确认无误后,禁止施工区域通行,待到沥青混凝土路面温度降至常温后,开放交通。同时,碾压施工中在边缘压实位置应预留30 cm 左右部位不压实,需要等两个压实阶段结束之后再压实1~2 遍;针对靠路缘石位置压路机无法施工的部位,则可以振动夯实板做补压施工。

2.4 强化施工质量管理

在公路工程施工中,考虑到沥青混凝土施工的复杂性,应尽早完善施工质量管理方法,这也成为案例项目中施工取得成功的关键,具体措施包括:(1)做好公路工程设计的质量控制,所采取的公路设计方案应满足工程现场的实际情况;在公路设计中不仅要确保公路的使用年限以及技术可行性,还应该从施工条件、气候特征等诸多角度入手进行综合分析,在坚持因地制宜的基础上,对公路工程施工过程进行控制。最后,设计单位也需要完善后续服务以及跟踪工作,并主动解决设计方案中的不足,如针对公路工程项目所面临的地质变化现象做好变更等,保障公路工程质量管理目标顺利实现。(2)在施工过程质量控制阶段,应进一步完善施工质量管理机制,针对可能出现质量缺陷的潜在因素进行施工过程控制,最终全面提高施工水平。如本项目在构建施工质量控制体系期间,技术人员在技术交底过程中针对熨平板预热15 min、摊铺料的施工温度应大于或等于130 ℃等数据要求进行了严格规定;同时为避免施工人员出现质量问题,也对摊铺施工的技术参数加以明确,如中下层沥青混凝土摊铺过程中设备的运行速度应控制在2.5~3.0 m/min,上面层的摊铺速度为3~4 m/min等,在提出上述数据要求后,使施工人员的施工过程更有针对性,提升施工质量。

3 结语

综上所述,在公路工程施工中,施工单位应在施工前做好配比设计与性能检验工作,确保沥青混凝土质量符合施工要求。在沥青混凝土公路施工中,施工单位应遵循运输、摊铺、碾压的流程施工,并做好各个环节的施工操作、施工参数控制工作,提高沥青混凝土公路施工技术水平。