PC构件生产车间规划与分析

孙玉萍,范超众

(中机第一设计研究院有限公司,合肥 230601)

1 引言

随着新型城镇化建设推进,传统建筑模式难以适应国家现代化建筑行业转型发展需求,大力发展装配式建筑已上升为国家战略。区别于传统建筑模式,装配式建筑部品部件均是在预制构件厂生产加工,再运输至项目现场吊装和安装完成[1],施工工期大幅缩短;现场的人工作业和湿法作业大大减少,造成的环境污染大幅降低;此外,装配式建筑的碳排放量比传统现浇建筑减少30%~40%,减排效果显著。因此,作为建筑业的大国,更加环保高效的装配式建筑在碳达峰与碳中和政策指导下将成为重要发展领域。

整个装配式建筑的产业链按照一般工程建设的时间顺序,可以分为设计深化、构件生产、现场施工、后期维护几个部分,其中构件生产是核心[2]。本文以某绿色建筑产业园PC构件生产车间新建项目为例,阐述了PC 构件生产车间的规划设计。

2 PC构件生产车间的工艺设计

2.1 车间任务与生产纲领

某绿色建筑产业园PC 构件生产车间规划年产160 000 m3PC 构件,其生产产品主要包含内墙板、外墙板、叠合楼板,以及楼梯、阳台、转角板等异形构件。车间全年工作时间300 d,每天工作10 h。

2.2 主要生产工艺流程

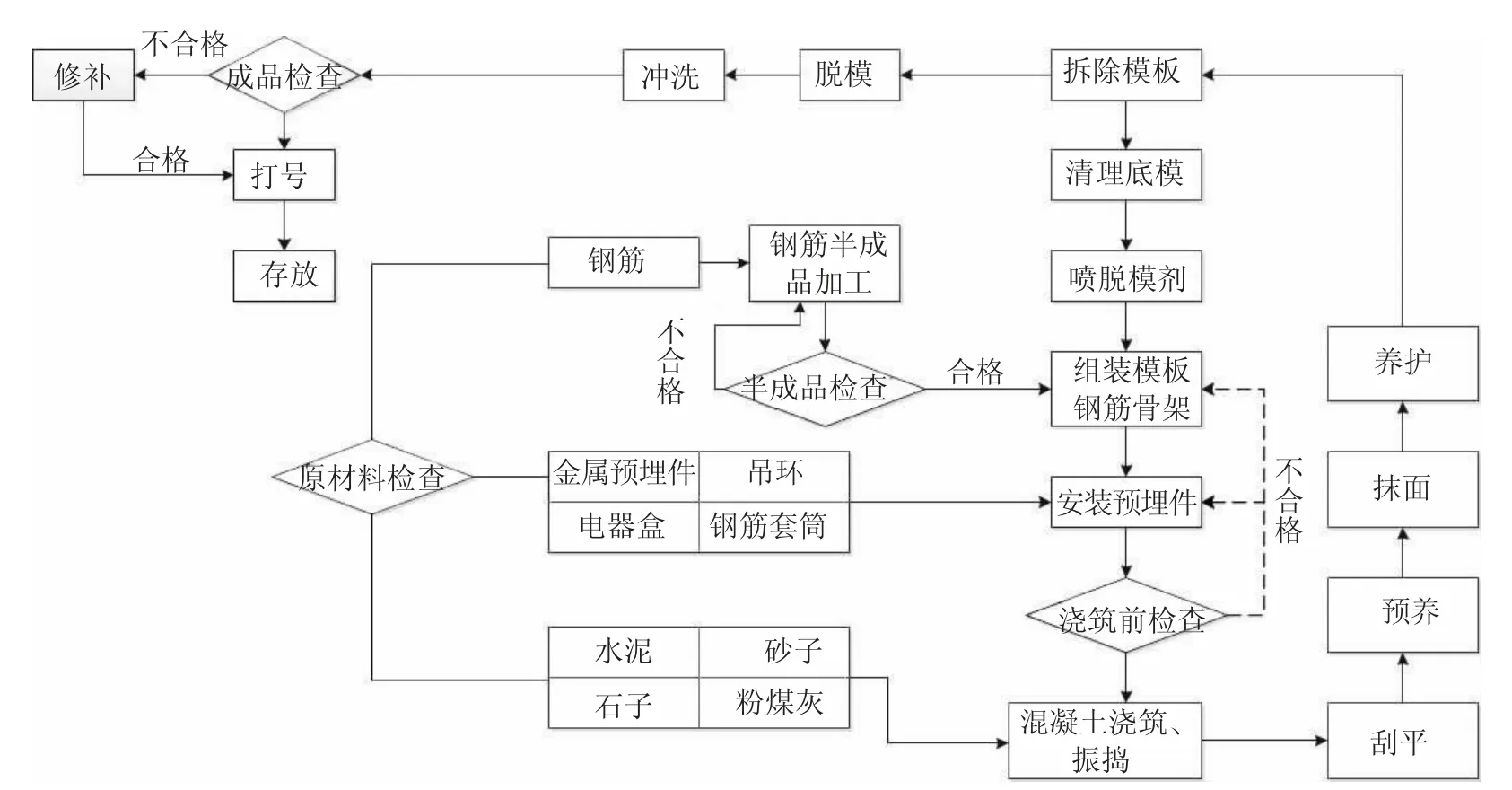

PC 构件生产过程主要包括混凝土拌和、钢筋加工、安装预埋件、混凝土浇筑振捣、养护等工序,其主要生产工艺流程如图1 所示。

图1 PC构件主要生产工艺流程

2.3 工艺设计方案

结合PC 构件生产工艺流程,PC 构件生产车间主要由原材料存储区、混凝土搅拌区、钢筋加工区、PC 构件制作区、模具加工区、养护及堆场区以及生产辅助用房组成。主要生产工艺设计方案如下。

2.3.1 原材料存储区

预制构件生产所需的砂、石料采用筒仓存储,水泥、矿粉以及粉煤灰等原材料采用粉料罐存储,实现全自动卸料、上料以及密闭存储,减少环境污染、充分利用空间、减少占地面积。

2.3.2 混凝土搅拌区

混凝土拌和采用2 台120 m3/h 的搅拌站完成,砂石骨料以及水泥、矿粉等粉料均采用全封闭皮带线自动上料,搅拌主楼配置顶吸式脉冲布袋强制除尘器,大大降低粉尘污染。

2.3.3 钢筋加工区

钢筋加工区主要完成钢筋调直、切断、弯箍,钢筋桁架以及钢筋网架制作等内容。主要生产设备有数控钢筋调直机、数控钢筋弯箍机、数控钢筋桁架生产线以及钢筋网片焊接机等。

2.3.4 PC 构件制作区

PC 构件制作区主要包括PC 综合生产线、叠合板生产线以及固定模台生产线。生产线主要由脱模系统、模台预处理系统、布料振捣系统、模台循环系统、养护系统以及中央控制系统等组成。

1)脱模系统:采用侧翻机有效保证侧翻精度,提升侧翻脱模效率。

2)模台预处理系统:主要包括模台清理机、脱模剂喷雾机等装置。实现模台上混凝土残渣及粉尘的自动清扫、脱模剂的自动喷涂。

3)布料振捣系统:主要包括混凝土输送机、布料机以及振动台。采用混凝土输送机可实现搅拌站和各布料点之间的无缝连接;布料机在程序控制下完成智能布料,实现按图纸布料;振动台用于振捣密实已浇注的混凝土,确保混凝土内部骨料分布均匀。

4)模台循环系统:主要由模台、模台横移车、导向轮以及驱动轮组成。通过模台循环系统实现模台在各工位之间按节拍自动流转。

5)养护系统:主要包括预养护窑、立体养护窑以及堆垛机。预养护窑采用低高度设计,降低能耗;立体养护窑采用多层设计,精准进行温湿度控制,提高面积利用率;堆垛机实现养护窑模台的全自动存取。

6)中央控制系统:采用基于工业以太网的控制网络,实现工厂的自动化、智能化、信息化。

2.3.5 养护及堆场区

构件堆场是PC 工厂的重要组成部分,是预制构件制作完成后养护和出厂前储存发运的场地,一般靠近生产车间,堆场面积一般为生产面积的1.5 倍左右。考虑本项目所在地区的气候条件,分别在室内以及室外均设置养护堆场区。

3 PC构件生产车间平面布局规划

3.1 PC构件生产车间规划原则

PC 构件生产车间布局需根据产品特点、生产纲领、生产班制以及生产工艺流程将原材料存储区、混凝土搅拌区、钢筋加工区、PC 构件制作区、模具加工区、养护及堆场区以及生产辅助用房进行合理布置,实现工艺路径最短、物流路线最优。

3.2 PC构件生产车间总体规划方案

3.2.1 总体规划方案

PC 构件生产车间围绕PC 构件制作区,以物流路线最优为原则,分别布置骨料筒仓、混凝土搅拌站、钢筋加工生产线、模具加工区、室内养护区、室外堆场区以及生产辅助用房。PC构件生产车间总体规划方案如图2 所示。

图2 PC生产车间总体规划方案

新建PC 构件生产车间为单层钢结构厂房,长360 m、宽223 m,总建筑面积约80 244 m2。车间跨度由27 m 和30 m组成,柱距为8 m。车间内最大行车吨位为20 t,行车轨高为13.8 m。搅拌站主楼区局部加高。在PC 构件生产车间西侧设置多个密闭骨料筒仓,提高面积利用率,减少环境污染。在PC构件生产车间东侧设置露天成品堆场,采用20 t 龙门吊进行成品起吊。

3.2.2 物流规划方案

1) 砂、石料采用多个直径为10 m 的筒仓进行自动化存储,卸料过程中通过卸料仓、皮带输送线、计量系统等实现智能分仓、自动计量;同时采用皮带输送线进行自动上料,实现原材料的智能化管理。

2)制作完成后的钢筋构件通过空中输送系统自动转运至各条生产线钢筋暂存区,实现钢筋配送的自动化,减少地面物流。

3)保温板通过车间西侧的物流门运至暂存区,在所需工位附近就近存放、加工,减少物流周转。

4)混凝土搅拌站拌合后的混凝土通过混凝土输送机配送至各条生产线布料工位,而后通过布料输送料斗一次完成PC构件的布料,提高生产效率。

5)PC 综合生产线、叠合板生产线以及固定模台生产线通过模台横移车、导向轮以及驱动轮等模台循环装置,实现生产过程的流线化,提高生产效率。

6) 制作完成后的PC 构件采用行车以及无轨电瓶车转运至室内养护区以及室外堆场区。

4 结语

PC 构件生产是装配式建筑产业链中的重要环节,PC 构件生产车间的合理化规划是构件生产过程中物流通畅的重要保障。本文对某绿色建筑产业园PC 构件生产车间工艺设计方案、总体规划方案以及物流规划方案进行了介绍,在规划阶段融入生产过程自动化、流线化、绿色环保化,物料配送过程精准便捷化,用地面积集约化等理念,将该PC 构件生产区打造成绿色智能的现代园区,提升企业形象,增强企业市场竞争力。