新型集装箱立体堆场及其规划设计

温富荣,宋海涛,耿卫宁

(广西钦州保税港区盛港码头有限公司,广西 钦州 535000)

0 引言

近年来,随着物流业的发展,自动化仓储技术日益成熟。章俊哲,等[1]用排队理论建立自动化物流仓储系统的数学模型,通过动态系统仿真和数理统计验证排队理论模型可以合理运用于自动化物流仓储系统中;秦萍[2]、黄新兰,等[3]研究了立体仓储的自动识别技术,提高了货物出入库效率和准确率;文献[4-6]均对立体仓储如何与集装箱码头堆场业务结合做出了研究。

改革开放后,我国进出口集装箱吞吐量增长迅速,集装箱码头普遍面临堆场能力紧张、作业效率提升困难等问题。在立体仓储技术发展日趋成熟和集装箱堆场能力日趋紧张的双重条件下,业内开始研究立体仓储技术在集装箱堆场领域的应用。本文在此基础上,从码头业务流程再造的角度探索了立体库在自动化码头的应用,并从码头生产核心指标角度分析立体库的规划设计,同时针对立体库技术存在的应用问题探寻解决方案。

1 新型立体堆场

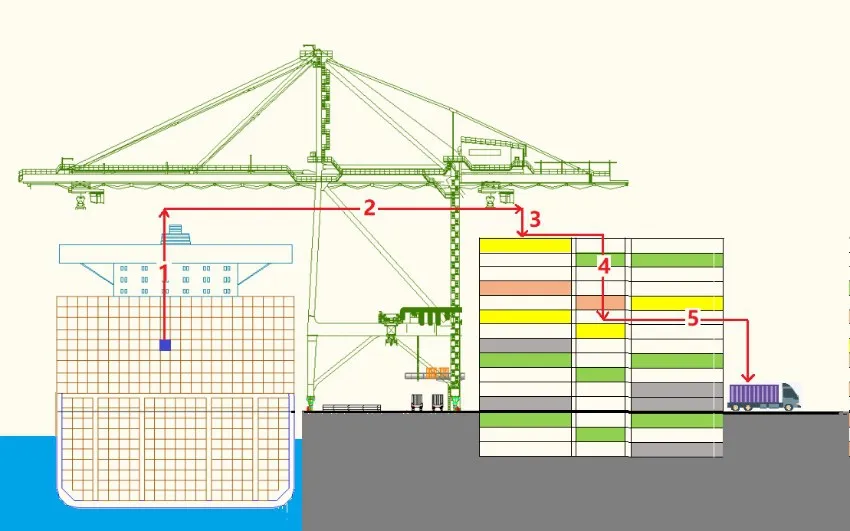

集装箱码头因选择不同的机械设备,可以排列组合成近20种工艺模式,无论何种工艺模式所形成的装卸系统均由岸边装卸系统、水平运输系统、堆场装卸系统和陆侧集疏运系统组成,如图1所示。

图1 集装箱码头四大系统示意图

1.1 新型立体堆场的布局

新型集装箱立体堆场彻底颠覆了传统工艺模式,其将立体库建设在桥吊陆侧轨道侧、桥吊大梁后伸距下,桥吊装卸船直接与立体库系统交互,减少了集装箱作业过程中的水平运输环节。新型立体堆场模式中,码头不再需要水平运输设备、轨道吊等堆场设备。堆场的顶部海侧设有堆场与桥吊的交互区,堆场的底部陆侧设有堆场与外集卡的交互区。桥吊装卸船直接与梭车交互,梭车负责融合因船舶靠泊位置不定造成桥吊作业位置与堆场垛位不匹配问题和集装箱朝向问题。堆场集装箱存放在立体堆场单元格内,利用布置在立体堆场内的巷道堆垛机,实现集装箱的存取和搬运,如图2所示。

图2 新型立体堆场码头布局图

1.2 新旧工艺模式对比

(1)传统立体堆场装卸工艺模式。进口流程:桥吊卸船——水平运输设备运输——堆场收箱——堆场发箱——外集卡疏运。出口流程:外集卡集港——堆场收箱——堆场发箱——水平运输设备运输——桥吊装船。

(2)新型立体堆场装卸工艺模式。进口流程:桥吊卸船——立体堆场收箱——立体堆场发箱——外集卡疏运。出口流程:外集卡集港——立体堆场收箱——立体堆场发箱——桥吊装船。

立体堆场工艺模式与传统堆场相比,减少了业务流程环节,同时减少了集装箱的无效移动。以立体堆场模式下集装箱卸船为例:桥吊自船侧抓取集装箱移动至桥吊陆侧轨道后(如图3中的1、2环节),桥吊吊具下降,将集装箱卸至立体堆场顶部交互点(如图3中的3环节),立体堆场堆垛机将集装箱运输至立体堆场集装箱目标单元格,完成放箱任务(如图3 中的4 环节),立体堆场堆垛机取箱并将集装箱运输至陆侧交互点,放箱至集卡(如图3中的5环节)。

图3 立体堆场模式卸船流程示意图

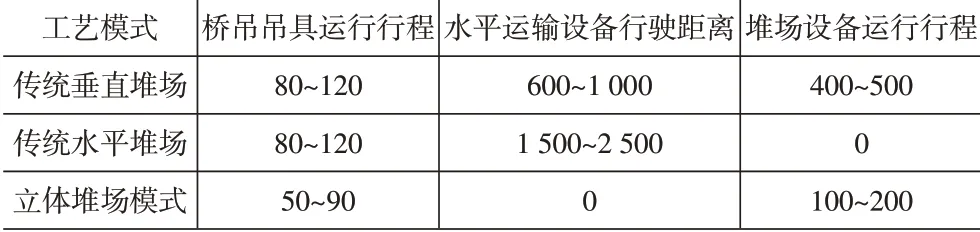

新流程与旧流程相比,减少了水平运输环节(如图4中的4环节),大幅缩短了原流程中的桥吊放箱环节吊具行程(如图4中的3环节)。同时通过图3、图4对比,可以看出新模式中,集装箱的每次移动均为有效移动,即向最终目标位置的移动,且位移距离明显缩短,见表1。

表1 传统堆场模式与立体堆场模式集装箱位移距离对比表 单位:m

2 立体堆场规划设计

传统集装箱堆场只需要平整的地面和堆场堆码设备,灵活性大,技术要求不高,堆场有很强的承载能力,对生产波动的适应性大。立体堆场是钢结构高架库,架子上有独立的存箱单元格,每个格里放一个箱子,每列可以放多层集装箱。立体堆场的堆存数量是固定的,因此立体堆场的各项生产数据测算尤为重要。

2.1 立体堆场关键指标测算

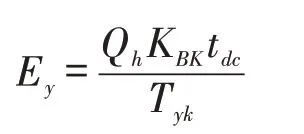

2.1.1 堆存总量。堆存总量依据码头的吞吐量和集装箱平均在场时间进行测算。集装箱堆场的堆存能力取决于堆场的平面箱位数量和堆码层高。码头堆码能力计算可参考《海港总体设计规范》(JTS165-2013)中计算公式[7],集装箱码头堆场所需容量计算公式如下:

Ey:集装箱堆场容量(TEU);Qh:集装箱码头年吞吐量(TEU);KBK:堆场集装箱不平衡系数;tdc:集装箱平均堆存期(d);Tyk:集装箱堆场年工作天数(d)。

2.1.2 箱单元格结构比例。传统集装箱堆场联锁块结构地面可实现大小箱通用,箱脚梁结构分通用、不通用两种类型,通用类型为全部采用20尺箱箱脚梁,土建成本较高。立体堆场现有结构形式尚不能实现大小箱箱单元格通用,因此,立体堆场的分箱型箱单元格比例要依据本地集装箱箱型比例建设并留有一定冗余。

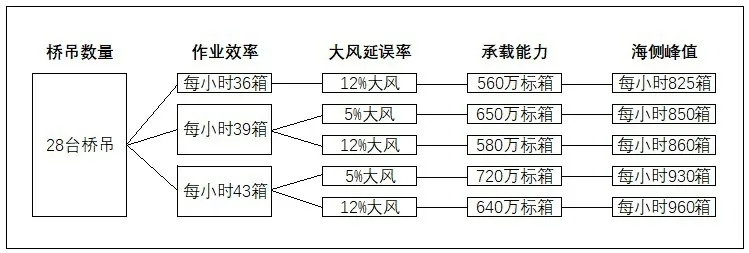

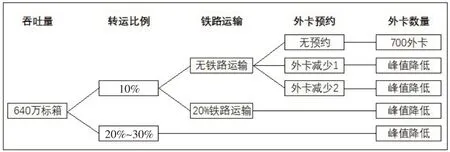

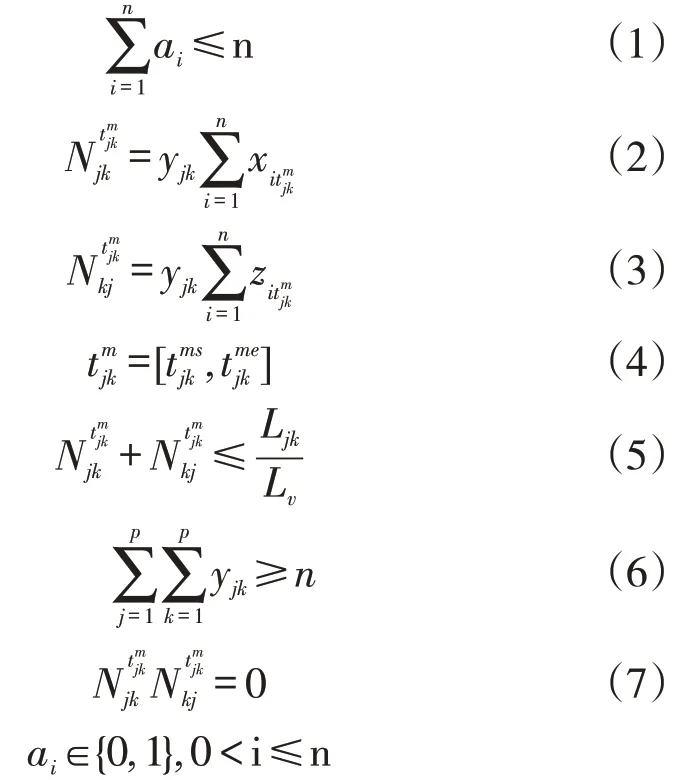

2.1.3 装卸船作业峰值。装卸船作业峰值测算是个复杂的计算过程,需结合码头当地实际考虑多种因素。峰值的测算基于相对较高的水边营运量,结合合理的吞吐量;基于实际的桥吊数量,结合桥吊的最高效率;模拟结果考虑一定的折扣(一般取95%-98%);模拟基于合理真实的恶劣天气比例;净效率和实际效率差8%-10%。峰值测算具体如图5所示。

图5 某码头海侧作业峰值测算

图6 某码头陆侧作业峰值测算

2.1.4 集疏运作业峰值。集疏运作业峰值与当地的集疏运模式有很大关系,北方港口多有集装箱港外场站,集疏运相对南方码头控制力度强。峰值的测算基于年吞吐量与合理实际的陆侧作业量;模拟结果考虑一定的折扣(一般取95%-98%);考虑实际的水水转运比例;考虑是否有铁路及铁路输运量比例;考虑有没有使用卡车预约系统及系统的消峰作用。峰值测算具体如图6所示。2.1.5 交互点测算。集装箱作业是流程化作业,每个环节的作业能力需互相匹配,最薄弱环节的能力决定了整个码头的作业能力。船舶作为码头最主要的服务对象,兑现船舶计划是码头服务的基本要求;外集卡是码头的另一个重要服务对象,压缩外集卡滞港时间是码头提升服务的重要指标,因此码头采用“不平衡配置模式”,即:P 堆场能力>P 岸边装卸能力;P堆场能力>P 闸口集疏运能力[8]。因此,海侧交互点的数量要满足装卸船的需求,陆侧交互点的数量要满足集疏运峰值的需求。交互点的测试需结合海陆侧作业需求和码头预期提供的服务水平,综合考虑码头投资和服务效率,在满足峰值需要和平均水平需要之间取一个均衡点。

2.2 立体堆场调度策略

立体堆场对装卸船、集疏运作业的支撑即为在要求的时间窗口内将指定的集装箱运输至指定的位置。因此,立体堆场梭车及堆垛机的调度主要采用时间窗模型算法。以优化的启发式A*算法为基础,针对双向单车道的立体堆场系统作业场景,以最小运行代价和优先级相结合为任务生成策略,建立基于时间窗的立体堆场系统动态路径规划优化模型及其算法流程,为运行总成本最小约束下自动化立体堆场系统中多台梭车及堆垛机协同作业的动态路径规划问题提供有效方法[9]。

时间窗模型的假设条件:

(1)每条路径的通行能力固定,不得超过路径的上限交通流量,车辆可在每条路径上双向行驶;

(2)在路径上某一状态下,车辆匀速行驶;

(3)某一路径上同向行驶的车辆间有一定安全距离,这一安全距离通过安装的避障设备实现;

(4)车辆同一时刻只占据一条路径,每条路径上可容纳不少于一台车辆;

(5)不考虑车辆行进至交叉口处时的减速时间和通过交叉口后的加速时间;

(6)不考虑车辆从等待站点回到路径上的时间;(7)不考虑车辆在任务过程中的卸载货物和装载货物时间;

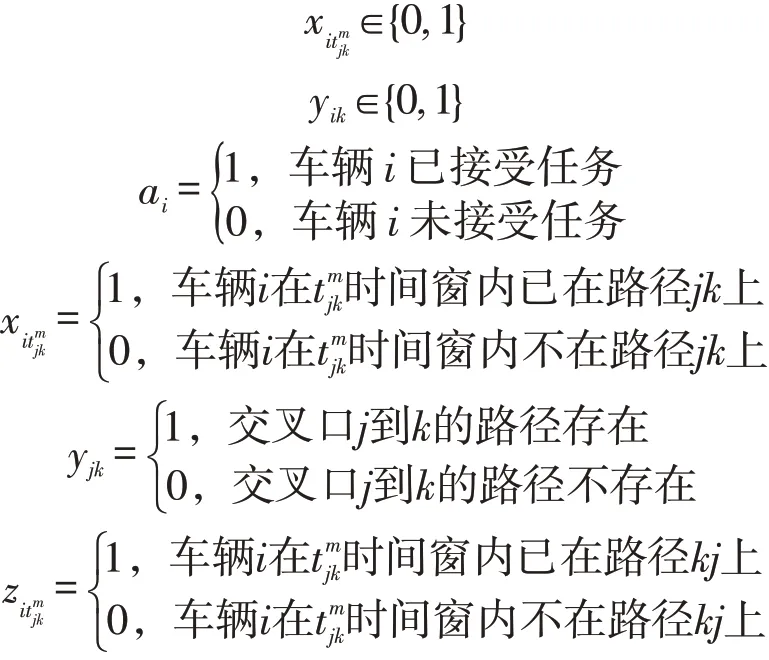

(8)管理员可预先设置任务的优先级,其默认优先级设置顺序为任务产生的时间顺序。系统路径规划的时间窗模型如下:

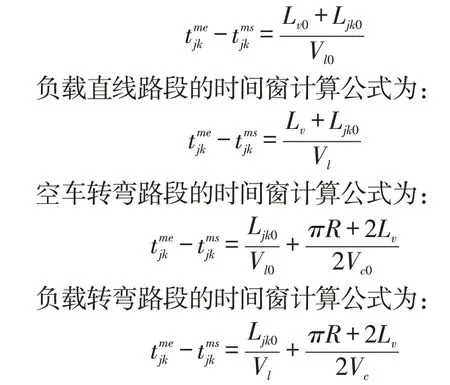

时间窗模型的核心是车辆进入路段的起始时间点和离开路段的终止时间点,为此将路段分成直线段和转弯段,车辆分为空载和负载,分别给出其计算公式。空车直线路段的时间窗计算公式为:

其中:R 为转弯路径上的转弯半径,取2m;Vl0为车辆在直行路径上的空载运行速度,通常取2m/s;Vl为车辆在直行路径上的负载运行速度,通常取1.5m/s;Vc0为车辆在转弯路径上的空载运行速度,通常取1m/s;Vc为车辆在转弯路径上的负载运行速度,通常取0.5m/s;Lv0为车辆空载时的车身长度,取2m;Lv为车辆带负载时的车身长度,取5m;Ljk0为jk 段路径的直线距离;tmjk为路径jk 第m 个时间窗口;tm

jks为路径jk第m 个时间窗口的开始时刻;tm

jke为路径jk 第m 个时间窗口的结束时刻;k、j 为交叉口序号,k、j ≤p,k ≠j;p 为系统地图中交叉口总数量。

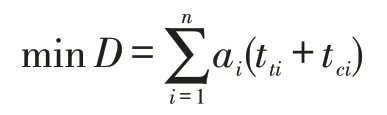

模型建立:考虑到立体堆场系统运行效率不能简单以搬运的最短路径来定义,基于上述避免冲突和死锁的时间窗模型,系统路径规划的优化目标为完成系统任务所有车辆作业的总时间。目标函数如下:

约束条件为:

其中:n 为系统内车辆数;tti为第i 辆车完成搬运任务所用最短时间;tci为系统中第i 台车辆从任务产生时刻到车辆执行搬运任务时刻的最短时间为在tmjk时间窗内在交叉口j 到k 的路径上的车辆数;为在tm

jk时间窗内在交叉口k 到j 的路径上的梭车数量和堆垛机数。

约束条件中,式(1)表示任务中的车辆数不大于系统内车辆总数;式(2)和式(3)计算在tmjk时间窗内在交叉口j到k的路径上的车辆数量;式(4)和式(5)表示在tmjk时间窗内在交叉口j 到k 的路径上的车辆数不应大于路径中可容纳的最大车辆数;式(6)表示系统中车辆总数目应小于路径总数(可以不存在);式(7)表示在tmjk时间窗内在交叉口j 到k 的路径上不存在对向行驶的车辆。

2.3 立体堆场的土建及钢结构

立体堆场堆码集装箱层高远高于传统堆场,整体堆场的防沉降是关键技术,目前建筑工程防沉降技术比较成熟,可采用嵌岩桩等方式防沉降。钢结构建设需测算各种荷载。

2.3.1 恒荷载。恒荷载取结构自重加堆码箱子重量,现有软件可自动计算构件重量,箱子重量可通过历史数据取极限叠加值,结果考虑1.1-1.2倍放大系数,以应对箱重信息不准确造成的超载。

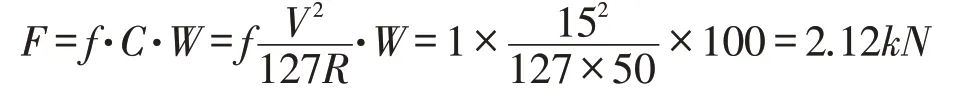

2.3.2 活荷载。活荷载计算采用《自动化立体仓库设计规范》(JB/T9018-2011)[10]。堆垛机运行状态下,设备自重约20t,箱子重量取值40t,每个受力点的静活载为竖直向下60kN。在验算整体结构横向摇摆力时,按60kN作用与单侧考虑导向轮侧向力。在验算导向轨时,按每个轮15kN进行验算。纵向制动力按竖向静活载的10%,梭车每个车轮6kN考虑。梭车整车总刹车力为48kN。测算离心力时,梭车竖向活载折减系数为f =1,曲线最高运行速度V =15km/h,曲线半径统一按R=50m,每个车轮静活载W =100kN,最终每个车轮考虑离心力F=2.12kN。

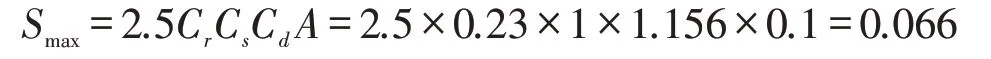

2.3.3 地震作用。因堆码层高高达十几层,立体堆场的防震能力要求较高。以建设地区抗震设防烈度为7度为例,设计基本地震加速度值为0.10 g,建筑场地类别为Ⅱ类,地震动加速度反应谱特征周期为0.65 s。在定义地震参数时,取结构阻尼比为0.03,计算用地震反应谱如图7所示。设计加速度反应谱最大值Smax,桥梁抗震重要性系数Cr为0.23,水平向场地系数Cs为1,阻尼调整系数Cd为1.156,基本地震动峰值加速度A 为0.10 g。

图7 计算用地震反应谱

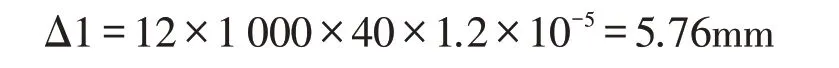

2.3.4 温度作用。考虑立体堆场海边露天的恶劣环境,假设结构所处环境温度最低为-20℃,最高为45℃,合拢温度为5~15℃。考虑温度变化为40℃,钢材的热膨胀系数为1.2×10-5/℃,12m长箱位单元格在升温40℃时的伸长量为:

3 立体堆场优势

立体堆场颠覆了传统集装箱码头作业模式,在提升作业安全性、节约码头土地成本、节省码头机械投资成本、减少作业成本等方面均有很大优势。

3.1 安全性

立体堆场模式解决了集装箱堆场堆码安全这个行业难题。集装箱堆场不同于其他货种堆场,集装箱堆码分类摆放,全天候24h作业,作业过程中经常形成单批高层集装箱。为保障集装箱堆场防风安全[11],需随时进行堆场单批层高箱子降层,不仅影响堆场作业效率,同时增加翻倒率和单箱能耗。立体堆场因集装箱采用单元格模式摆放,彻底解决了集装箱堆场的防风问题。

3.2 节约土地成本

立体堆场模式减少了水平运输环节,传统模式下桥吊与堆场之间的水平运输区域土地均得以节省。立体堆场的层高可根据码头桥吊选型设计,堆场顶层高度与桥吊后大梁预留6-8m的安全交互高度即可。如桥吊高度受限,立体堆场可采用地下、地上结合的形式。按照11层堆码高度测算,集装箱堆存能力达到3 000TEU/万m2,可以提供传统堆场3倍的存储能力,因此可以减少堆场70%的使用面积,极大地节约了码头土地使用成本。

3.3 节省机械投资成本

立体堆场模式减少了水平运输环节,码头不再需要购置水平运输设备,同时堆场轨道吊也被立体堆场堆垛机取代,机械设备投资大幅降低。

3.4 翻倒率为零,减少作业成本

在传统的模式下,集装箱成垛堆码,要作业一垛中较低层的集装箱,则需搬走上面的数个集装箱,而立体堆场每个集装箱单独堆存在独立的单元格内,可以直接吊取任意一个集装箱,将翻倒率降为零,极大地降低了作业成本[12]。立体堆场相关经济指标预测优于传统模式,见表2。

表2 集装箱装卸工艺模式经济指标统计表单位:元/标准箱

3.5 提高作业效率

目前尚没有立体堆场堆垛机的实际运行参数,但依据传统堆场设备20%-30%的时间用于堆场内翻倒,而立体堆场翻倒率为零,同时结合堆垛机的轻量化、交互点数量多等优势,大致估算立体堆场作业效率要高于传统堆场20%-40%。

3.6 改变集装箱码头生产关系

生产力的发展促使生产关系发生变革,立体库技术的应用,给集装箱码头生产关系、核心岗位设置都带来了变革。立体库技术解决了集装箱码头堆场翻倒这一行业性难题,因此与之相配套的岗位重要性大幅降低,部分岗位甚至可以取消。堆场计划员、船舶配载员、船舶控制员的核心工作因新技术的应用而不再需要,集装箱码头岗位设置、业务流程都得到很大简化。

4 立体堆场有待实践检验

4.1 堆存灵活性

立体堆场的20尺箱与40尺箱分开存储,堆场的灵活性无法与传统堆场相比,无法应对集装箱箱型结构的较大变动,虽然可以通过单元格冗余设计来应对,但会增加建设成本,降低堆场利用率[13]。

4.2 调度软件水平

立体堆场钢结构建设和堆垛机的机械制造技术已经通过立体仓储的广泛验证,均不是立体堆场的短板。立体堆场与立体仓储的最大区别在于集装箱的差异性和仓储货物的单一性,调度软件的水平决定了立体堆场的整体效率,具体应用效果有待实践检验。

4.3 异常处置快捷性

立体堆场的立体模式,导致原有堆场内的异常处置(电力通讯中断、设备故障、箱货异常等)均由地面变为高空,给处置的安全性和快捷性带来很大挑战。

5 结语

立体堆场是一种全新的集装箱堆码模式,符合集装箱自动化发展趋势。借鉴立体仓储的成熟经验,立体堆场值得在集装箱码头行业推广应用。立体堆场颠覆了传统的集装箱作业模式,减少了水平运输环节,轻量化堆场堆码设备,避免了堆场翻倒,大幅降低码头土地成本、设备投资成本、单箱运营成本。立体堆场是一种全新作业模式,没有经过充分的实践检验,部分异常处置方案有待持续研究完善,软件调度水平待验证。