一种城市轨道交通钢轨电位限制装置直流接触器

郭志奇

0 引言

我国城市轨道交通直流牵引供电系统主要采用DC 750 V或DC 1 500 V供电。直流牵引供电系统设计为悬浮系统,走行轨通过绝缘垫与大地绝缘,以减少杂散电流的泄漏。为了防止走行轨电位升高对站、车之间工作人员和上下车乘客以及线路巡视人员造成伤害,在车站变电所、车辆段及停车场检修库内设置了钢轨电位限制装置(OVPD),将走行轨对地电位限制在预定的安全范围内;同时,在直流设备发生框架泄漏或接触导线发生短路的瞬间,通过钢轨电位限制装置内直流接触器的迅速合闸,提供故障电流的金属通路,使系统快速识别并清除故障[1]。目前国内应用的钢轨电位限制装置直流接触器市场被意大利、英国等少数几个国外公司产品垄断,进口设备的价格和后期维护费用昂贵,对运营维护和设备更新换代非常不利。技术的自主化和产品的国产化是直流供电设备的必经之路。本文介绍了直流接触器的研发过程,通过功能分析、结构设计、仿真计算、试验验证等,成功完成了直 流接触器的研制,能够满足IEC和国标的要求。

1 直流接触器概述

1.1 原理及参数

参照国外钢轨电位限制装置直流接触器及相关标准[2],本直流接触器的主要技术参数见表1。

表1 直流接触器主要技术参数

1.2 结构和原理

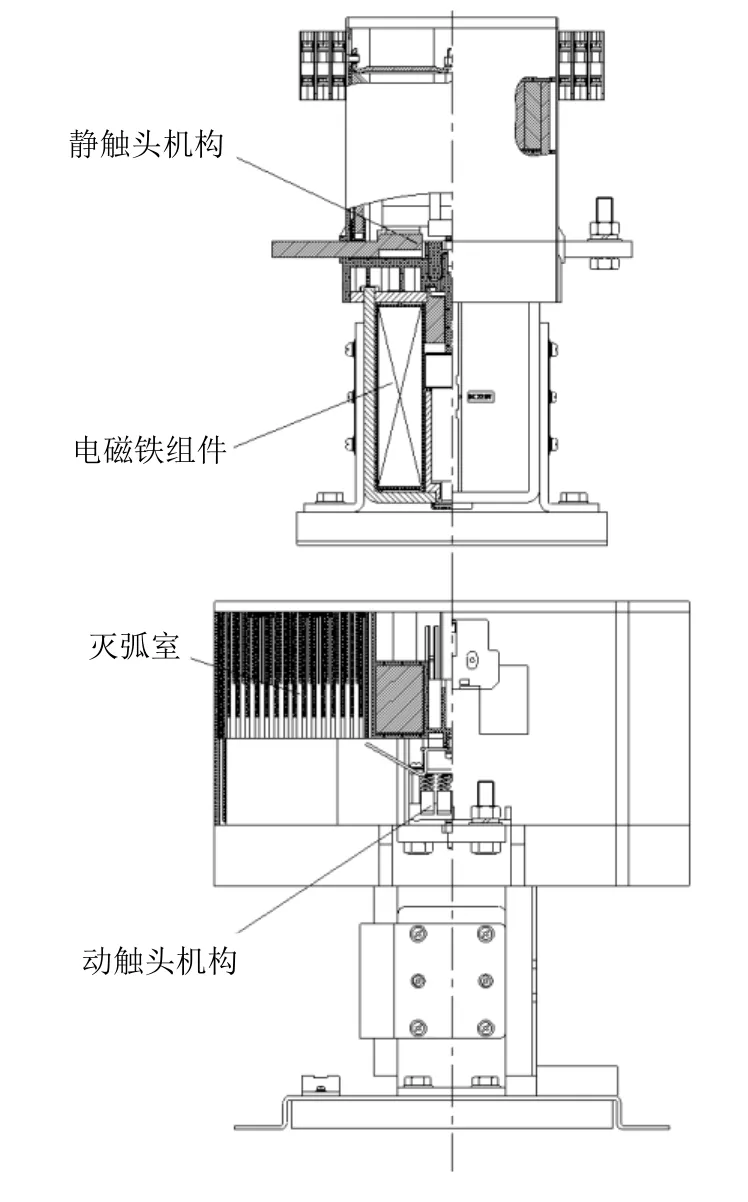

直流接触器主要由静触头机构、动触头机构、电磁铁机构以及灭弧室等组成,结构示意见图1。合闸过程:电磁铁断电,动触头机构在复位弹簧作用力下与静触头机构接触,实现回路导通。分闸过程:电磁铁得电,动触头机构在传动件作用下与静触头机构分离,分离时触头间产生的电弧在灭弧室综合灭弧功能作用下迅速熄灭,实现回路切断。

图1 直流接触器结构

影响直流接触器关合的主要因素:动力系统;电磁铁机构;灭弧室综合灭弧功能;耐受电流的设计(动触头机构)。

本文对直流接触器的动力系统、灭弧系统、耐受电流的设计进行深入研究。

2 动触头结构设计

2.1 电动稳定性设计

当电流流过接触器触头时,由于触头实际接触面积很小,在接触区域附近会发生电流线收缩,产生电斥力,即Holm力。而通有电流的动触头在周围磁场作用下也会产生洛伦兹力,这两种力的合力构成了接触系统的电动斥力。在承载故障电流时,动触头和接触表面的电流密度急剧增加,空间磁场也成倍增长,此时感应出的电动力可能使闭合的触头系统斥开,此时触头处形成故障电流电弧,该电弧强度远大于接触器自身灭弧能力,造成严重损坏。

为解决直流接触器电动稳定性问题,进行如下设计:

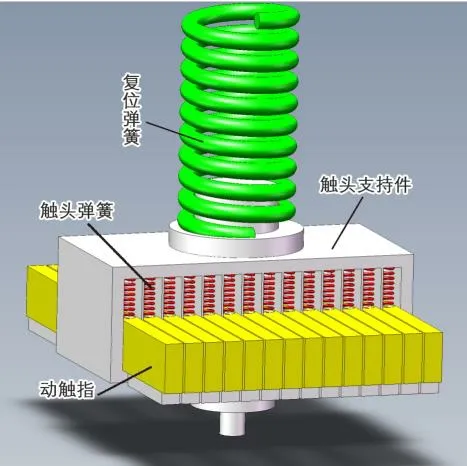

图2 动触头结构示意图

如图2所示,动触头结构由14枚动触指、28只触头弹簧、1只复位弹簧及1个触头支持件组成,其中每枚动触指由各自的2只触头弹簧控制,且每枚动触指均具有2只触点,不同动触指之间可以相互独立动作。14枚动触指呈现为并联关系,当50 kA的过载电流流经动触头结构时,被均分为14份,流经每1枚动触指的过载电流为3 571.4 A,由于触头表面接触情况会有略微偏差,流经每1枚动触指的过载电流按110%计算,即约为3 928.5 A。

(1)Holm力的计算[3]。

式中:Fh为触头间Holm力;μ0为真空导磁率,为4π×10-7H/m;i为主回路流经电流,为3 928.5 A;H为触头材料(银氧化锡AgSnO2)布氏硬度,取1 078 N/mm2;ξ为表征触头表面接触情况,其取值范围为0.3~0.6,一般取0.45;S为触头面积,为115.2 mm2;R为触头等效半径,为6 mm;Fk为触头弹簧预压力,为16.5 N;r为触点有效接触面积的等效半径(与触头压力有关,压力越大,触点的有效接触面积越大)。

代入计算可得每个触点所受Holm力Fh≈12.5 N。

(2)洛伦兹力的计算。根据毕奥-沙伐定律计算动触头所受洛伦兹力[4]。

动静触头剖面图见图3。图中字母所代表的含义:h为动触指与静触头垂直高度,为18 mm;d为动触指水平长度,为73 mm;r为动触指等效半径,取6 mm;INss为额定短路电流,为3 928.5 A。

图3 直流接触器动静触头剖面图

综上,Fh+FL≈15 N<Fk,即触点所受电动斥力小于触头弹簧预压力,故当发生短路故障时,50 kA的过载电流所形成的电动斥力不会将触头弹开,接触器的电动稳定性得到保障。

同时,为了保证整体动触头系统不被电动斥力弹开,复位弹簧的初压力设计为465 N,大于所有28只触头弹簧预压力总和。

2.2 热稳定性设计

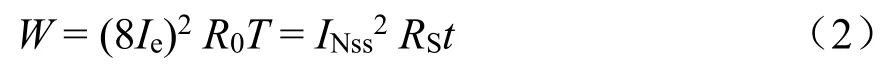

对比成型的交流接触器的触头弹簧预压力,直流接触器触头弹簧预压力与其相同,而交流接触器能够承载8倍额定电流Ie的过载电流,持续时间为10 s,触头接触电阻约为350 μΩ,视上述参数为交流接触器保证热稳定性的极限情况,则当主回路出现50 kA故障短路电流时,通过总发热量不变可计算交流接触器可承载故障电流的时间,即

式中:Ie为额定电流,取300 A;R0为触头接触电阻,取350 μΩ;T为持续时间,取10 s;INss为额定短路电流,取50 kA;RS为调整后的接触电阻;t为可承受时间。

在触头压力加大的情况下,接触电阻会减小至30 μΩ,计算得可承受时间t= 268.8 ms,能够满足250 ms的标准要求。

本次研究的轨电位直流接触器在满足故障电流电动稳定性的基础上,触头接触电阻小于30 μΩ,且整体结构设计中,导电铜排截面积为交流接触器的13倍,散热空间大很多,因此可判定,该直流接触器可承载50 kA,250 ms的故障电流,且接触器质量性能不受任何影响。

3 电磁铁机构设计

采用螺管式电磁铁结构,铁心材料为电工纯铁。

3.1 启动阶段

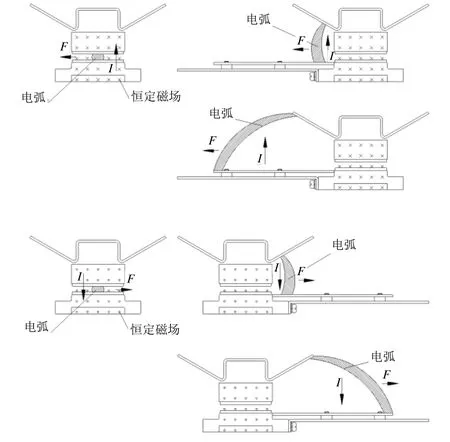

磁动势IN计算:

式中:U为线圈控制电压,DC 220 V×75% = 165 V;R为启动线圈电阻,45 Ω;N为启动线圈匝数,4 400。代入数据可得IN≈1.6×104A。

电磁铁为整体结构设计,除工作气隙外几乎没有额外磁损耗,根据磁路基尔霍夫第二定律,有

式中:Φδ为气隙磁通;Λδ为气隙磁导;Φ为磁路磁通;Rm为磁路磁阻。

由于磁路磁阻很小,磁通势几乎全落在气隙上,则式(4)可推导为

(3)由麦克斯韦电磁理论可知,电磁铁吸力F1计算式为

将式(5)代入式(6)可得

式中:S为电磁铁工作气隙面积,取11.77 cm2;μ0为真空导磁率,取1.25×10-8H/cm;δ为电磁铁工作气隙长度,mm。则F1= 1.52×104/δ2(N)。

3.2 反力特性

弹簧反力Ff计算式为

式中:G为复位弹簧材料1Cr18Ni9Ti切变模量,取71.7×103MPa;D为复位弹簧中径,为28 mm;d为复位弹簧材料的直径,为3.5 mm;n为复位弹簧的有效圈数,为6;f为复位弹簧变形量;H0为复位弹簧原长,为86 mm;H1为复位弹簧初压力位置,为48 mm。将数据代入式(8)可得

3.3 保持阶段

整个启动阶段持续300 ms,远大于电磁铁完成整个吸合过程的总时长,在电磁铁完成整个吸合过程后,电磁铁衔铁内仍然保留了约δ= 0.5 mm释放气隙,以便线圈断电后电磁铁能够顺利释放。

为保证接触器电磁铁工作时线圈长期通电状态下保持较小功率,保持阶段线圈电阻设计为R= 1 100 Ω,匝数N= 15 000匝。

根据电磁铁吸力计算式(式(6)),在电磁铁完成整个吸合过程后,保持阶段的电磁铁吸力F2= 1.2×104N,复位弹簧反力Ff= 438.6 N(δ= 0.5 mm释放气隙),可见F2>>Ff,电磁铁可以维持在保持状态而不被复位弹簧的反力顶开。

4 灭弧系统结构设计

4.1 双断口触头系统

直流接触器在设计时选用双断口触头系统,整个回路开断后产生2个断点,相应同时产生了2个电弧电阻,相较于单断口触头系统,电弧电阻速度提升增大了一倍,从而可以尽快降低回路电流。

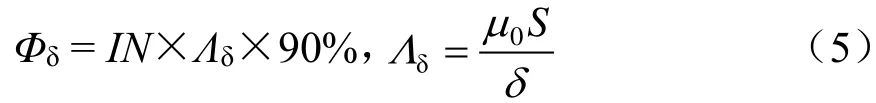

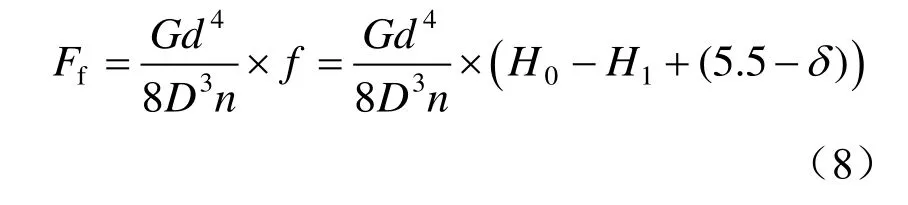

4.2 永磁磁吹灭弧阶段

直流接触器在灭弧室内装有2块钕铁硼材质永磁体,分别位于触点正上方,并在永磁体磁极面处无缝衔接有2片导磁板,可将永磁体产生的永磁磁场引致触头两侧,使触头周围均匀分布了大小、方向固定的平行恒定磁场。触头开断时,断口即形成电弧,受恒定磁场安培力作用,电弧被迅速吹离触点并拉长(图4),随即继续受安培力作用进入下一灭弧阶段,即纵缝灭弧阶段。

图4 永磁磁吹灭弧阶段

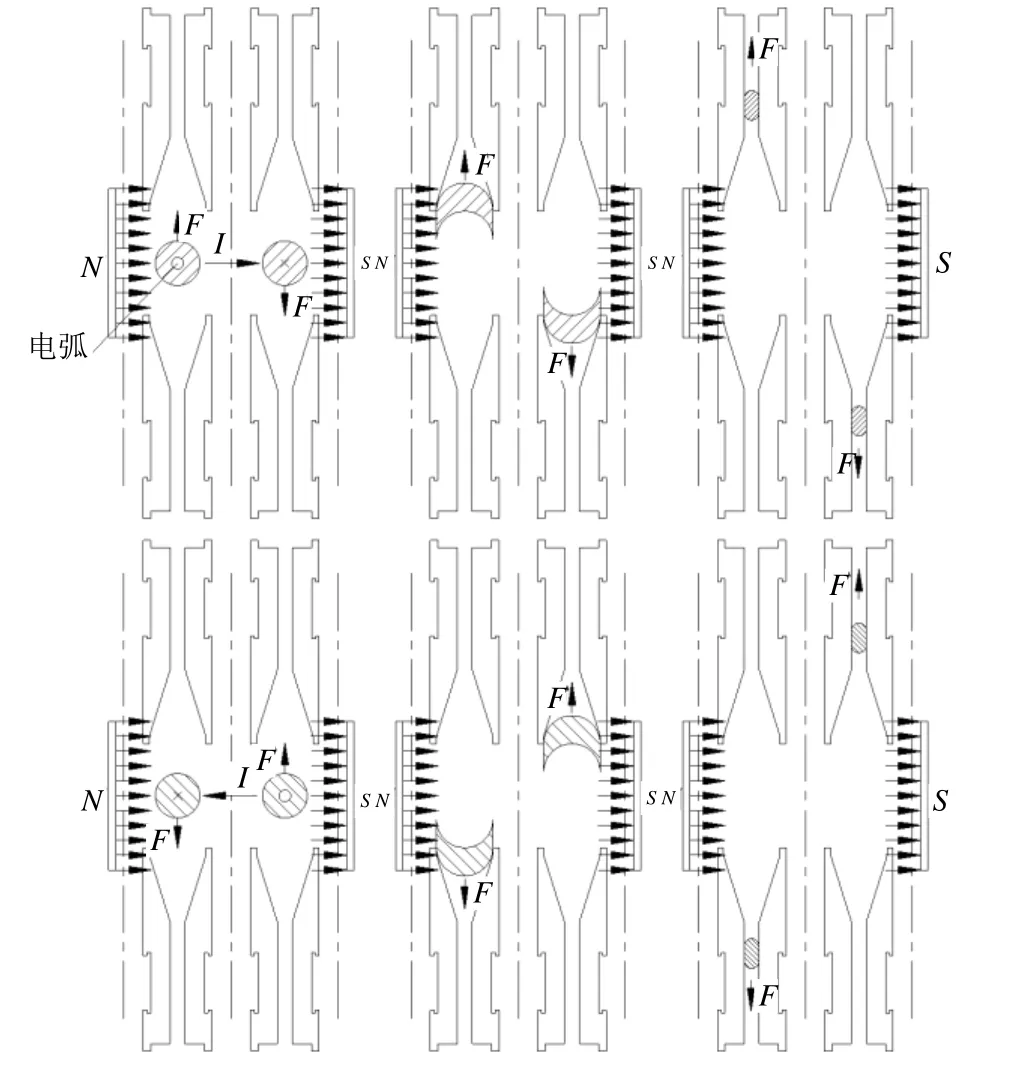

4.3 纵缝灭弧阶段

在灭弧室内侧装有2组隔弧衬板,由耐弧绝缘的陶土材料制作,每组内2个隔弧衬板间距11 mm,形成纵缝结构,该纵缝结构与电弧的轴线平行,当发生电弧时,利用永磁体产生的恒定磁场将电弧推入其中,与缝壁紧密接触而被强烈冷却,电弧电压迅速提升而导致电弧能量被进一步减弱(图5)。与此同时,电弧周围高温的气体进入狭小的纵缝空间,迅速形成高气压,将电弧吹向下一灭弧阶段,即曲缝灭弧阶段。

图5 纵缝灭弧阶段

4.4 曲缝灭弧阶段

在灭弧室内纵缝隔弧衬板上方装有曲缝隔弧衬板,同样由耐弧绝缘的陶土材料制作,其内腔缝壁为犬牙交错的形状,电弧受纵缝灭弧空间的高气压影响进入曲缝灭弧阶段,电弧长度进一步被拉长,并再次与缝壁紧密接触被冷却,电弧能量被进一步减弱,至此,电弧已被熄灭(图6),但灭弧室内仍存在较高温度及部分游离的电子。

图6 曲缝灭弧阶段

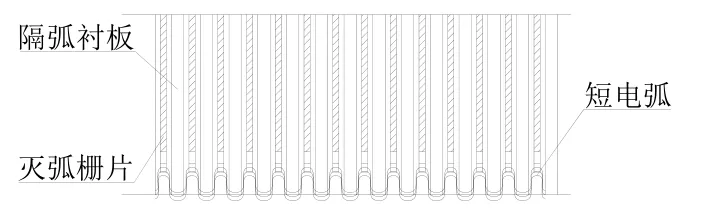

4.5 灭弧栅片灭弧阶段

在灭弧室内曲缝隔弧衬板上方装有灭弧栅片,靠近灭弧室内部,与永磁体较近的栅片被设计为铜材质,既不会影响原有磁场,又增强了近弧端的散热能力。由于前序灭弧阶段中电弧产生的高温气体仍储存在灭弧室内,如不迅速降温冷却,多次开断后会造成热量的堆积,空气介质呈现出大量游离状态,将严重影响接触器的灭弧能力。灭弧栅片可以迅速吸收灭弧室内的热量,避免了热量的堆积,保证了接触器在频繁开断状态下的灭弧能力。且当出现开断过载电流时,电弧经过前序灭弧阶段后仍未熄灭,残余能量的电弧受灭弧栅片吸引进入灭弧栅片内,并分成许多串联的短电弧,这些短电弧不在同一水平线即出现错位时,电弧受力将进一步被拉长,直至电弧熄灭(图7)。

图7 灭弧栅片灭弧阶段

5 型式试验

基于仿真计算反复优化的结构方案,设计并制造了轨道交通钢轨电位限制装置直流接触器的样机,并在业内权威实验室严格按照相关标准完成了全套型式试验。

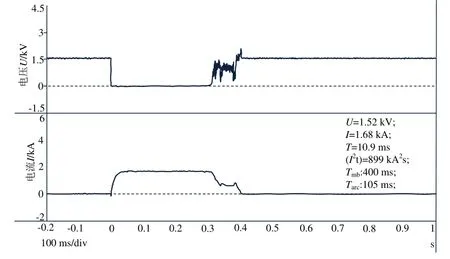

5.1 额定关合和开断能力试验

关合和开断能力试验分别由2个实验完成。关合能力试验由2个合闸操作组成,操作时间间隔240 s,本直流接触器按照第Ⅲ类电路取时间常数tc= 0.01 s。开断能力试验由5次分闸操作组成,电路时间常数tc= 0.01 s,操作时间间隔240 s。

试验波形如图8所示。根据试验波形,额定电压为1 520 V、额定电流为1 680 A、时间常数10.9 ms时通断时间为400 ms,燃弧时间仅为105 ms,符合相关规定和设计预期值。

图8 额定关合和开断能力波形

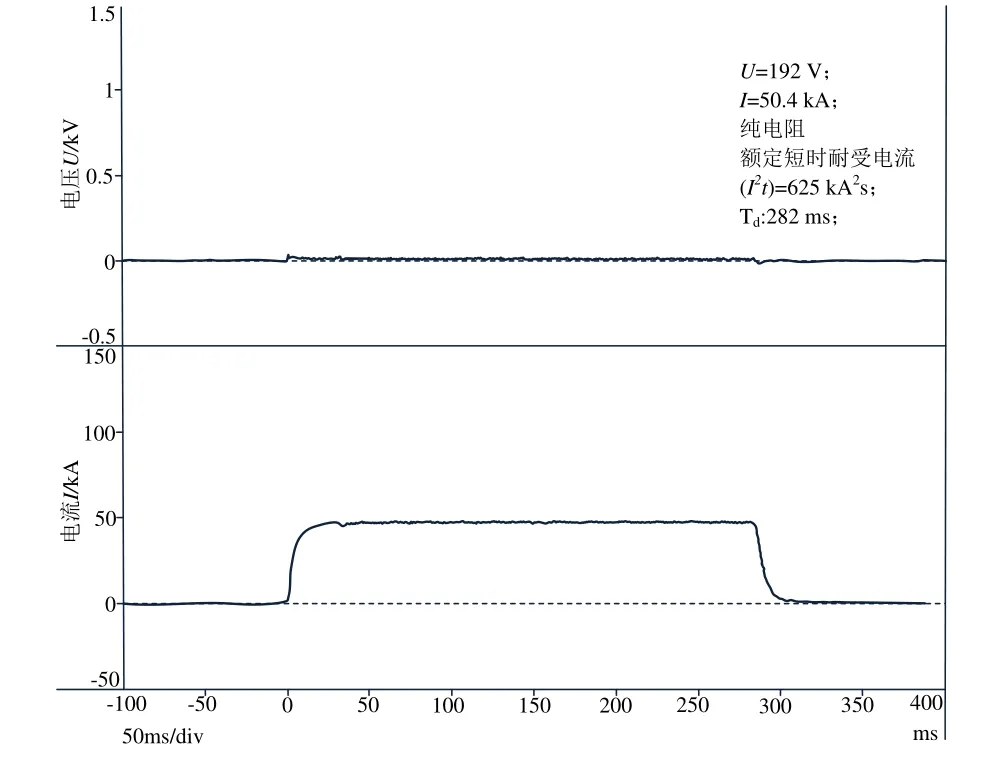

5.2 短时耐受电流能力试验

由于钢轨电位限制装置在以下几种情况时承受系统短路电流为30~50 kA:整流器正极对外壳短路、直流开关母线对外壳短路、直流馈线开关断路器下端口对外壳短路、接触网对架空地线或接地扁钢短路、接触网对钢轨短路,因此直流接触器的短时耐受电流是一项非常重要的试验指标。

图9 短时耐受电流能力波形

试验波形如图9所示。根据试验波形,在短时耐受电流为50.4 kA时,直流接触器的耐受时间为282 ms,完全满足短时耐受电流50 kA,耐受时间250 ms的要求。

6 现有国外产品对比

6.1 外形结构

本直流接触器采用封闭式灭弧室,高压带电部件除供用户接线的安装铜排外均封闭在灭弧室内,维护人员手指或直径大于1.5 mm的工具均无法触及高压带电部件,确保了使用过程中的安全性。而现有国外同类型产品均为外露式结构,高压带电部件无任何防护,存在安全隐患。

6.2 临界电流危害

本直流接触器采用永磁磁吹灭弧技术,利用恒定的永磁体形成磁场为熄灭电弧提供驱动力,该磁场不受外界任何因素影响,可保持长期稳定,在电流很小时也能提供足够的驱动力进行灭弧。而国外同类型产品均采用电磁线圈磁吹灭弧技术,利用与主回路串联的电磁线圈形成可变磁场为熄灭电弧提供驱动力,该磁场随主回路电流大小与方向的改变而改变,当系统主回路流经较小电流时,电磁线圈磁场强度较小,进而灭弧效果被大大削弱,甚至在某段“临界电流”区间内,电弧始终无法被熄灭,造成严重质量事故[5]。

7 结论

(1)通过阐述国产直流接触器的研发过程,分析研究了目前钢轨电位限制装置进口直流接触器的现状。针对轨道交通直流牵引供电系统轨电位限制装置频繁动作的问题,提出了一种采用无极性永磁磁吹灭弧技术的直流接触器。永磁磁铁提供磁场高效稳定,无临界电流风险;采用节能型控制线圈系统,线圈长期工作耗电量低,不易发热;多极动触指并联,降低触头间Holm力,提升耐受过载电流能力;特殊合金材料的触头耐腐蚀、耐磨损、抗冲击。

(2)研制的国产直流接触器的核心参数均优于国际知名品牌的产品,满足直流牵引供电系统保护测量的要求。

(3)基于仿真及优化设计制造的样机严格按照相关标准在权威试验室顺利通过了全部型式试验,为轨道交通国产直流接触器替代进口直流接触器提供了可能,有效地促进了城市轨道交通直流牵引供电设备的国产化。