大兴矿孤岛工作面冲击地压综合防治技术

尚海 张朝川

摘 要 针对传统“121工法”技术体系内大兴矿南二903孤岛工作面厚硬顶板、火成岩、断层、应力集中极易诱发冲击地压风险,研究制定和实施了集监测方法、钻孔卸压、爆破卸压、顶板预裂等措施为一体的综合防治技术方案,配套强支护、强限员和限制回采速度等措施,杜绝动力灾害,实现了安全生产。

关键词 孤岛工作面 冲击地压 爆破卸压 综合防治技术 限制回采速度

中图分类号:TD82 文献标识码:A 文章编号:1007-0745(2022)06-0040-03

1 孤岛工作面概况

自2018年6月大兴矿被确定为冲击地压矿井以后,该矿就迅速进入防治冲击地压工作的起步阶段。2019年2月,该矿南二903孤岛工作面开始回采,回采过程逐步确定和摸索出监测预警方案和卸压解危、安全防护以及加强巷道支护等系列防治措施,保证了工作面安全回采,并总结出了大兴矿冲击地压防治的宝贵经验,也查找出了冲击地压防治方面的不足,为后续工作面的安全开采提供借鉴。

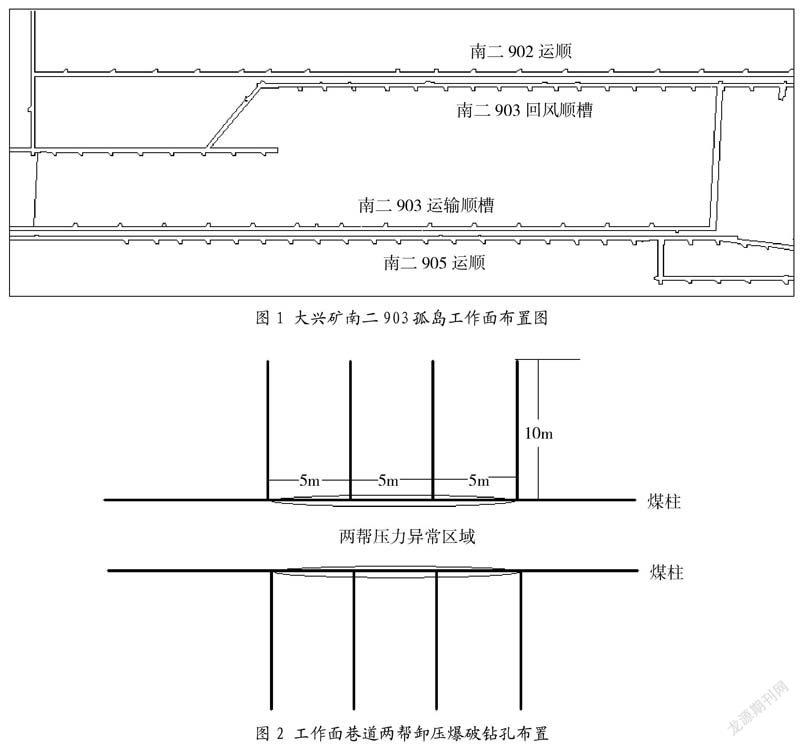

大兴矿南二903孤岛工作面位于9号煤层南二采区中部,东邻902采空区,西邻905采空区,之间煤柱均为8米;南部为未采动区;北部为采区煤柱,因而形成了孤岛工作面,该面上邻7-2煤层,北部未采动,南部为南五717、南五719上采空区。

传统“121工法”技术体系内南二903孤岛工作面,大面走向长580m,倾斜宽178m;收缩面走向长302m,倾斜宽95m, 903工作面位置,参见图1。

2 冲击危险防治技术方案

2.1 冲击地压综合防治体系

通过2018~2019年两年的防冲工作实践与摸索,大兴矿确立了防冲 “15336”工作体系,即“一面一策一评价”的“1”要求;防冲工程的实施具有设计、措施、施工负责人、验收人、工程标识等5项;强卸压、强支护、强监测等3项强化;回采作业限时、限员、限强度等3限;防冲隐患治理做到排查、记录、处罚、整改、验收、通报等6项跟踪,确保防冲工作能够扎实推进。

2.2 工作面冲击危险性监测方法

采用钻屑法、YDD16煤岩动力灾害声电检测仪检测、KJ24顶板动态无线监测系统进行局部冲击危险性预测,采取SOS微震监测系统对工作面进行区域监测预警。

2.2.1 钻屑法检测

钻屑法检测孔布置方案,工作面前方90m以内巷道实体煤侧施工取屑钻孔。钻孔直径42mm,开孔高度为距离底板0.5~1.5m,孔深10m;巷道帮部间距15m。钻孔方向与煤壁垂直,平行于煤层。

对于划分的中等及以上危险区域每2天实施一次;对弱危险区域每3天实施一次。对每米钻屑量进行称重并观察打钻过程中是否发生动力现象,钻屑临界值为4.5kg/m,每米钻屑值达到或超过4.5kg/m认定有冲击危险,必须停止作业采取卸压解危措施。南二903工作面全年进行取屑检测92次,均无超过临界指标的情况。

2.2.2 YDD16煤岩动力灾害声电检测仪局部监测

该仪器利用电磁辐射和声发射数值的变化趋势,判定工作面的冲击危险性。首先经过1个月的数据收集进行对比试验,采用模糊数学的方法确定南二903工作面的声发射和电磁辐射的临界指标,电磁辐射临界指标为54.5mv,声发射临界值指标为423.2mv。在两顺进行指标测试,距工作面10m开始在工作面软帮沿走向方向布置12个测点,测点间距10m,两顺各12个点。作为钻屑法的辅助预测,确定工作面冲击危险性的变化趋势。

2.2.3 KJ24顶板动态无线监测系统局部监测

该系统于2019年2月正式在南二903工作面投入使用,用于监测工作面支架支撑压力、工作面前方锚杆、锚索的受力情况、顶板离层情况以及前方煤体的应力变化,以判定工作面危险性作为主要依据。

2.2.4 SOS微震系统区域监测

SOS微震监测系统于2018年6月在南二903工作面投入使用,工作面采用微震监测法进行区域监测,对微震信号进行实时、动态监测,并确定微震发生的时间、能量及三维空间坐标等参数。通过对微震发生的时间、能量、震源深度、定位位置、微震频次的记录进行分析、比对,分析判断发生冲击地压的可能性。

自南二903工作面开始回采至采终共监测到1427次微震事件,最大能量为3.03E+06J,总能量为6.06E+06J,其中能量小于103J的780次(注:达到100J的4次,达到101J的113次,达到102J的663次),能量达到103J的622次,能量达到104J的24次,能量达到106J的1次。从整体震源分布来看,震源集中在超前工作面200m的巷道和采空区,发生在超前工作面的巷道一方面是由于受采动影响,另一方面是受到工作面“见方”影响,针对这类微震事件,主要采取施工卸压爆破钻孔进行爆破卸压,采取钻屑法进行验证其措施的有效性,对于发生在采空区的微震事件,主要是由于采空区顶板跨落造成的能量释放,针对此类情况,主要采取加密预测,保证各项指标均在临界值以下,方可继续回采。

2.3 局部卸压与降低应力集中

为预防大兴矿南二903孤岛工作面动力灾害,研究决定采取多种卸压措施进行综合防治。

2.3.1 巷道帮部大直径钻孔卸压

鉴于南二903工作面静载应力水平较高,易发生强动力显现,特将大直径钻孔在两巷的强冲击危险区域加密布置,钻孔直径114mm,孔間距为2m,钻孔深度20 m,平行煤层方向,直线布置,与原卸压孔交错布置,运、回顺在工作面安装前共计施工大直径卸压钻孔226个,共计施工4520m。

2.3.2 煤体爆破卸压

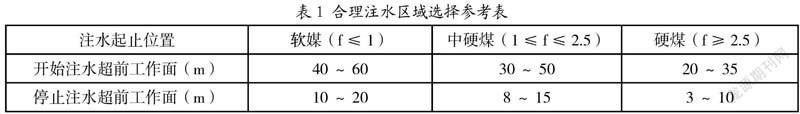

在工作面“见方”前后、三角煤柱区域、断层附近、工作面缩面期间、应力集中区域施工卸压爆破钻孔,孔径Ф42mm,孔间距5m,孔深10m,单孔装药量为3.0kg,用黄泥进行封孔,封孔长度5m。工作面两顺共计施工爆破卸压钻孔135个,其中运顺施工爆破卸压钻孔如图2所示。

2.3.3 工作面顶板深孔预裂

南二903工作面每回采30~35m,正好处于来压周期压范围内,在工作面支架间顶板施工顶板预裂钻孔,运顺施工位置开始在工作面距离运顺三角点距离10m处,回顺施工位置开始在工作面距离回顺三角点距离10m处每个支架架间施工一个,运、回顺各施工12个,钻孔深度12m,钻孔施工角度与煤层层面夹角为70°,垂直方向投影不小于11.2m。根据工作面推进情况,每周施工一次,保证了工作面采空区顶板的顺利冒落,减少了大能量微震事件的发生。从2019年5月开始共计施工顶板预裂钻孔23次,钻孔276个,总计工程量3312m。

2.3.4 煤体高压注水

煤体注水不但能提高其本身的塑性,还能降低存储弹性能量的能力。因此,采取此方法可降低发生冲击地压的危险。

南二采区9煤层煤体较硬,在完成浸水性试验后,根据煤体的坚固性系数确定每个钻孔超前工作面的注水时间和停止时间,保证有效性。根据大兴煤矿防突实验室测定的9煤层坚固性系数f值1.3~1.61,并参见表1,确定每个钻孔开始注水时间为距离工作面40m时,停止注水时间为钻孔距离工作面10m时。

采用注水软化煤体方案,注水孔布置及施工技术要点:一是在运顺采煤帮侧施工注水孔,增加煤体塑性;二是从开采前切眼开始,开采后超前工作面200m以内在运顺上帮煤体内布置注水孔,参数为:孔距12m,孔径Φ114mm,孔深30、50、90m,钻孔与运顺煤壁垂直,沿煤层倾向布置,使用ZDY3200L进行施工。“两堵一注”带压封孔器封孔,封孔长度不小于10m;三是使用高压注水泵注水,注水压力不小于12MPa,当注水压力降至4MPa以下时或煤体出现渗水后改为静压注水,以保证煤体含水量增量大于2%。

南二903运顺共计施工高压注水钻孔62个,总注水量为5613m³。

3 安全储备配套措施

3.1 強支护方式

增加南二903工作面超前支护段长度,由原来的25m增加至超前200m布置替棚支架,南二903回顺安设替棚支架27架,超前支护长度为205m,南二903运顺安设替棚支架25m,超前支护长度为207m。保障了超前支护段人员的作业安全。

3.2 强限员措施

工作面运、回顺口设置防冲管理站、管理站备有防护服、防冲头盔,人员进入时必须穿戴好防护装备。防冲管理站由生产单位安排专人发放冲击危险区域准入卡片,凭证进入。工作面生产期间,两顺超前工作面200m范围内严禁人员进入、通过、作业,其他作业地点合计限员16人,工作面检修期间限员40人。

3.3 限制回采速度

南二903工作面严格控制推进速度,减少了由于开采强度大而造成微震事件的集中,降低了开采强度,规定每天推进4刀,并保证匀速推进,白班不生产,四点班、零点班各采2刀,并根据微震数据变化情况及时调整刀数。

4 结语

在采区设计和进行采掘布局时,要以现代“110工法”技术体系内核心理论为指导,避免孤岛开采,并保证采止线对齐,减少人为因素增加工作面的开采风险和开采难度。

在严格执行各项防冲措施的同时,必须保证强限员、强支护落实到位,真正意义上做到“有震无灾、有冲无伤、可防可控”。

大兴矿南二903孤岛工作面开采实践,以冲击地压强度弱化减冲原理为指导,实施煤层高压注水、大直径钻孔卸压、煤矿顶板预裂等预防和解危技术措施,降低工作面冲击地压风险,保证了工作面安全回采,效果良好。