成套炼化装置完整性管理技术及应用*

赵雅蕾,陈 炜,王 哲,余 进,程 伟,徐志弓

(1.合肥通用机械研究院有限公司,安徽 合肥 230031;2.合肥通用机械研究院特种设备检验站有限公司,安徽 合肥 230031)

炼化装置具有高温高压、连续生产、加工介质易燃易爆和有毒有害等特点[1]。开展成套装置完整性管理工作能降低设备故障率、管控装置风险、降低经济成本和保障装置长周期运行[2]。完整性管理概念最早于1992年由美国职业安全与健康管理局以过程安全管理法规的形式提出[3];2004年,英国资产完整性管理标准提出了构建完整性管理体系“计划—执行—检查—处理”循环与基本要素;2006年,美国化学工艺安全中心(以下简称“CCPS”)提出全寿命周期设备完整性管理概念,并将风险管理、质量管理、缺陷管理、检验检测和预防性维修作为完整性管理的主要内容[4]。

1 国内完整性管理的规范

国内完整性管理应用研究起步较晚,但也取得了显著成果。2015年,国家颁布实施了GB 32167—2015《油气输送管道完整性管理》标准,标志着长输管道完整性管理提升到国家推广层面。2019年,国家颁布实施了GB/T 37327—2019《常压储罐完整性管理》标准。

对标国外,国内炼化企业开展成套装置完整性管理仍存在不少问题。

为此,建立了以风险管理为核心,管理、技术和信息相融合的完整性管理体系,构建了完整性管理信息系统框架,并在某炼化企业开展了基于风险的完整性管理工作。

2 成套装置完整性管理体系

2.1 体系框架

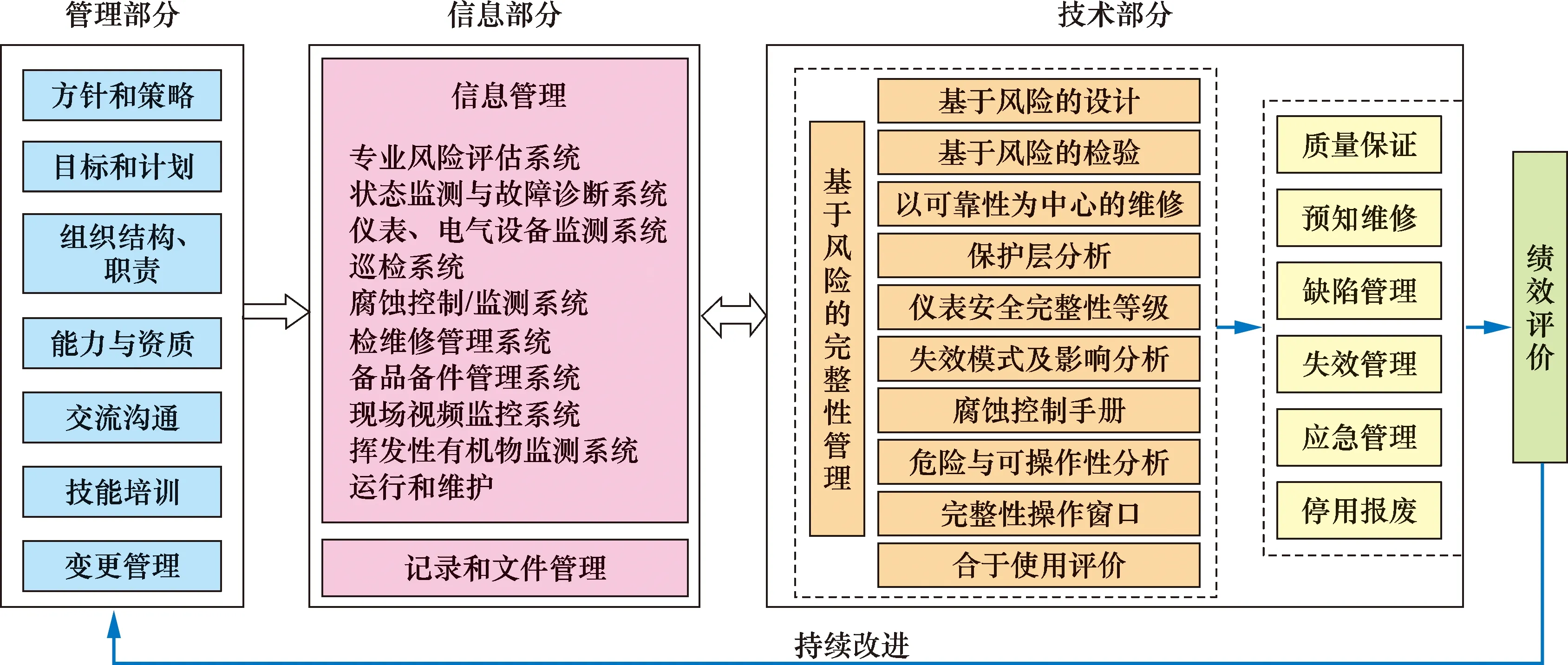

在汲取国外资产管理标准、资产完整性体系指南的基础上,注重与中石化等企业的设备管理实践方法相融合,明确了成套装置全寿命周期完整性管理的基本要素,形成了基于风险的完整性管理支撑技术架构,建立了适用于石油化工成套装置中静设备、动设备、仪表系统和电气设备全寿命周期完整性管理的体系,见图1。体系分为管理、信息和技术三部分(18大要素),管理部分是顶层设计,信息部分是中间载体,技术部分是执行核心,各部分紧密关联共同构成一个持续改进的完整性管理体系。为补齐以往设备管理的短板,体系中重点强化了前期管理、风险管理、预防性维修、缺陷管理和变更管理等要素。

图1 成套装置完整性管理体系

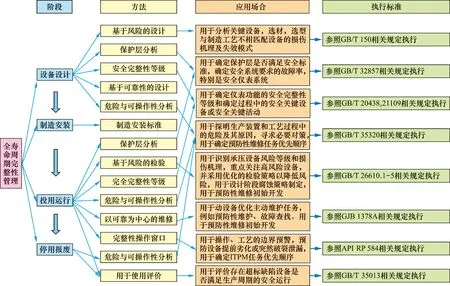

2.2 基于风险的完整性管理支撑技术

成套装置完整性管理以风险管理为核心,以降低装置内设备的风险或至少维持同等风险为目标。国际上已普遍使用基于风险的检验、以可靠性为中心的维修、仪表安全完整性等级等风险管理技术,设备管理形式由被动逐步向主动转变,风险管理技术由单独使用到集成应用。如壳牌提出以基于风险的检验与维修、仪表保护功能为技术支撑的设备风险及可靠性管理方法;挪威船级社利用信息化平台将基于风险的检验、以可靠性为中心的维修、仪表安全完整性等级技术软件与炼化企业资源管理系统、远程控制系统进行整合[5]。对成套装置中各类设备实施完整性管理,必须根据设备全寿命周期不同阶段的特点有针对性地运用风险分析技术,识别风险水平、防范隐患并控制风险。不同设备类型、阶段适用的风险管理技术不同,梳理了10种风险管理技术的应用场合、主要功能及相关执行标准,形成了基于风险的完整性管理支撑技术架构(见图2)。

图2 完整性管理支撑技术架构

基于风险的检验(RBI)技术在成套装置精细化评估时存在局限,基于风险的检验计算可能会出现缺陷的风险,但并非所有缺陷都会导致设备失效,关键在于对缺陷加以区别,并且基于必要的合理使用评价,消除存在隐患的缺陷,保留相对安全的缺陷。

成套装置由静-动-电-仪等构成,任何一部分非正常动作都会导致系统失效,因此加强风险管理技术的集成应用对保障设备安全和长周期运行具有重要意义。

2.3 构建完整性管理信息系统

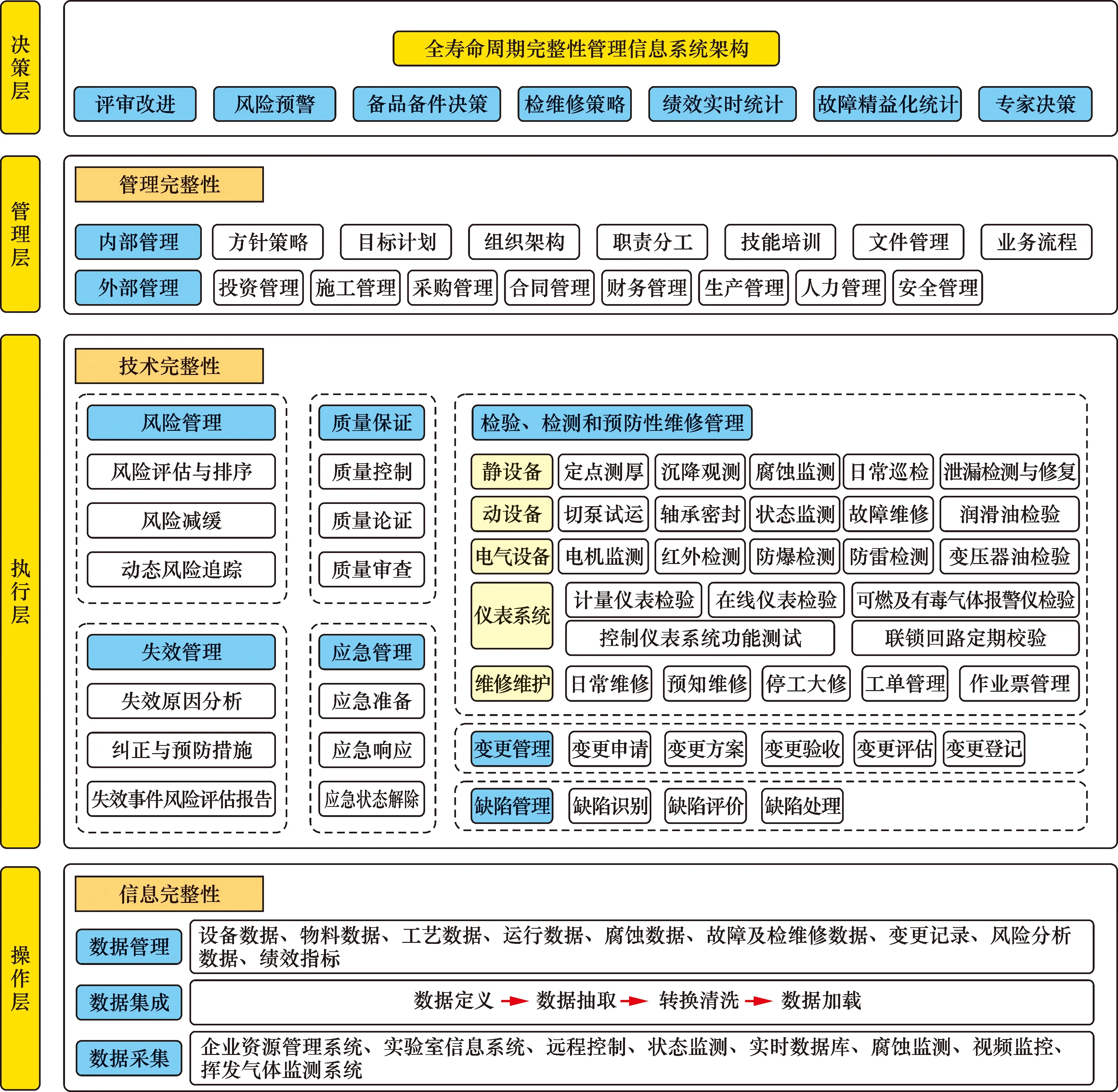

成套装置完整性管理信息系统是完整性管理成果展示的平台,是风险评估技术、预防性维修技术、腐蚀防护技术得以落实的中间载体,对规范化、数字化和程序化完整性管理流程而言,提高设备管理业务执行效率具有重要意义[6]。目前炼化企业常见的设备信息管理系统信息连通性不足,内部管理存在“数据孤岛”,缺乏一个以完整性管理为中心的信息平台。如现有基于风险的检验、以可靠性为中心的维修、仪表安全完整性等级、完整性操作窗口软件之间相互独立,而实际生产过程中静-动-电-仪相互作用,设备、工艺、仪表密切相关。因此建立统一数据库、增强数据互通、软件异构互融是设备信息管理的必然趋势。构建了以“管理、技术、信息”为核心的成套装置完整性管理信息系统,在企业资源管理系统、实验室信息系统、腐蚀监检测系统和状态监测系统等数据基础上,实现对成套装置基础设备数据、物料数据、工艺数据、腐蚀数据、风险分析数据和检维修数据等各种数据的采集、存储和分析,实现了腐蚀调查、风险预警、检测维修、风险降低和绩效评价等功能。信息系统架构见图3。

图3 装置完整性管理信息系统架构

成套装置完整性管理信息系统包括操作层、执行层、管理层与决策层四部分。操作层包含基础数据、运行数据、检维修数据和腐蚀数据等;执行层涵盖成套装置中静设备、动设备、仪表系统和电气设备;全寿命周期完整性管理的主要技术手段,包括了设备设计、制造安装、投用运行和停用报废等环节的完整性管理内容;管理层是贯彻决策者在设备管理方面的指导思想和原则,是成功实施完整性管理的基础;决策层提出完整性管理的目标,并对实施过程、结果进行检查与评价,是推动完整性管理体系持续改进的不竭动力。

3 应 用

3.1 体系建设

为实现装置长周期安全运行,某企业委托合肥通用院开展了13套装置基于风险的检验、仪表安全完整性等级、完整性操作窗口与再评估等完整性管理工作。开展了组织架构与职责分工、程序文件编写、信息平台整合、技术工具集成应用等工作。促进形成了体系化、标准化、流程化的完整性管理模式,组建了设备完整性管理团队,明确了管理目标与策略,建立了完整性管理构架。

3.2 设备信息管理平台建设

建设基于风险的设备完整性管理信息平台至关重要,在已有的设备管理一体化平台与设备腐蚀与防护管理平台基础上,组建了以基于风险的检验、仪表安全完整性等级和完整性操作窗口远程运维平台为核心的信息化管理平台,有效提高了完整性管理数字化、信息化水平。

3.3 风险管理技术集成应用

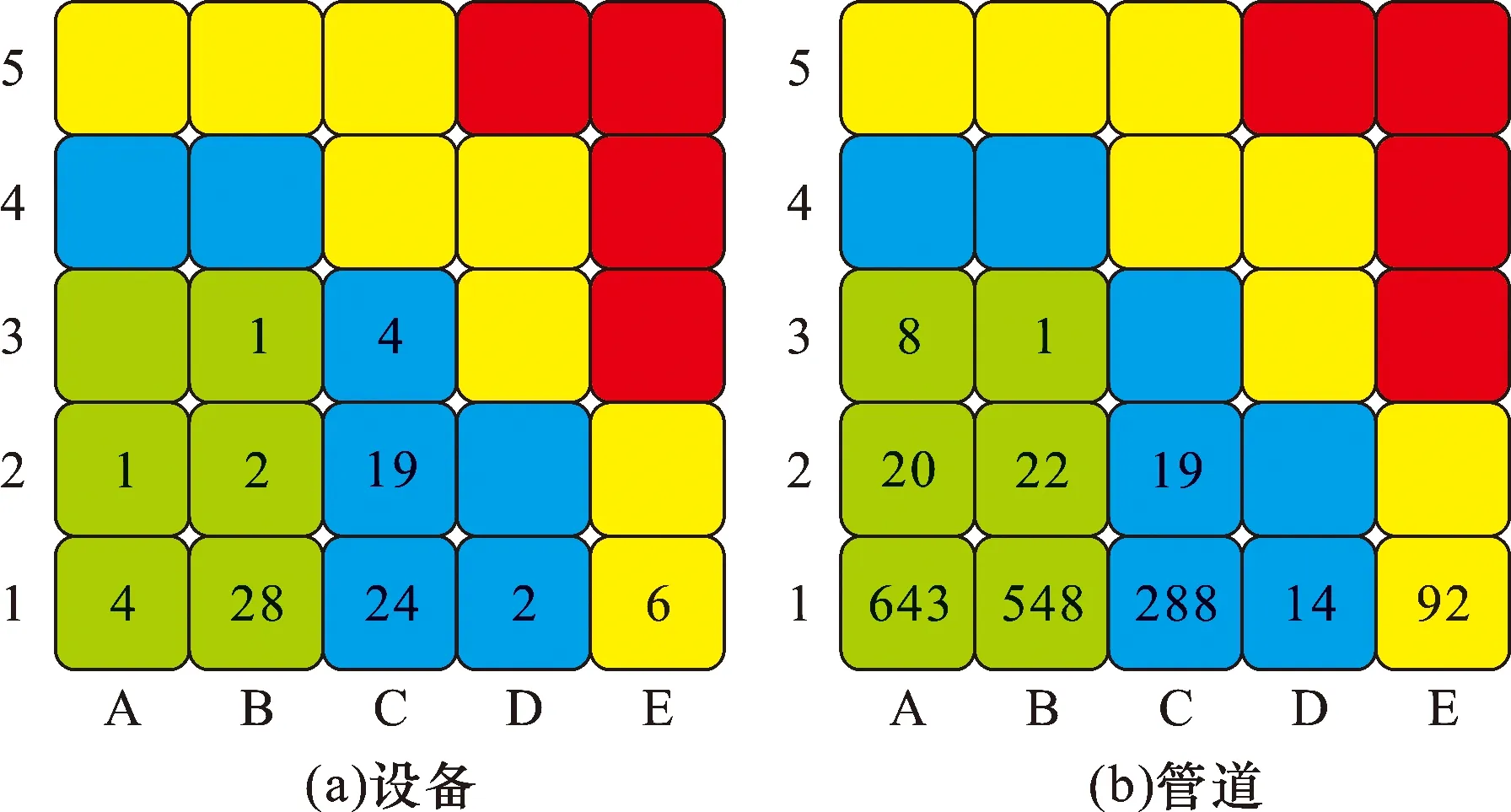

以常减压蒸馏装置为例介绍风险管理技术集成应用情况。评估容器91台,管道1 655条,风险评估关注的重点腐蚀部位在常顶冷凝系统、常顶循环回流系统、常底高温油浆系统及减顶冷却系统、减一线、减底高温渣油系统等。

通过RBI,明确了常减压蒸馏装置承压设备的损伤模式、潜在损伤机理。损伤机理主要包括保温层下腐蚀、盐酸腐蚀、氯化铵腐蚀、酸性水腐蚀、湿硫化氢腐蚀、高温硫/环烷酸腐蚀[7];通过RBI计算得到了常减压蒸馏装置每台设备的风险等级,其中,中高风险设备6台,中高风险管道92条,装置设备与管道风险分布情况见图4;通过RBI,制定有效降低风险的检验策略,确定合理的检验周期、检验比例、检验方式,指出重点检验部位与方法,大大降低设备检验比例,节省检验时间和检验费用[8]。针对风险等级为高风险、失效可能性不低于4的中高风险设备和管道实施在线检验,针对环境开裂敏感性为中或高、理论腐蚀速率不低于0.1 mm/a的设备和管道实施在线抽检;当设备与管道的风险处于不可接受水平时,应通过基于风险的设计与改造、完整性操作窗口、合于使用评价、在线降险(在线检验、在线监测、巡检)和更换维修等手段降险。通过上述手段,减少“不可接受风险”设备或管道,尽量实现装置设备与管道检验周期的统一,为装置长周期安全运行提供必要的依据。

图4 常减压蒸馏装置设备、管道风险矩阵

通过识别损伤机理、划分腐蚀回路、控制操作参数、在线状态监测和实时预警,建立了运行风险控制的完整性操作窗口,将承压设备的安全边界转化为工艺操作边界,注重腐蚀过程与腐蚀结果,提出了从设备和工艺两方面协同开展石化装置设备完整性管理的新思路,奠定了全寿命周期设备完整性管理的基础。为减缓常顶油气系统腐蚀,针对常顶运用完整性操作窗口技术,选择常顶油气介质为装置不可接受风险的腐蚀回路。运用工艺数值模拟软件中的混合器模型对常顶系统进行工艺模拟,从完整性操作窗口角度建议对常顶系统原油控制指标、脱后原油控制指标、塔顶注水控制指标和塔顶温度控制指标进行监测。

经仪表安全完整性等级评估,对联锁系统所保护的对象开展危险及可操作性分析、保护层分析和联锁系统充分必要性分析,提出了联锁系统中考虑不周或建议进行修改的联锁。本装置仪表安全完整性等级评估包括17个安全仪表子系统(联锁回路)的安全完整性等级评估。经评估发现约11%的联锁回路存在误跳过高或者可进行误跳车改进的情况。针对常减压蒸馏装置换热器E-101A油气外漏的情况,建议在适当位置设置可燃有毒气体报警仪作为保护层。

在构建静-动-电-仪完整性管理体系的基础上,集成应用“基于风险的检验-仪表安全完整性等级-完整性管理窗口”技术,可以更精确地找出风险的源头,制定更有效的降险措施。通过开展“基于风险的检验-仪表安全完整性等级-完整性管理窗口”技术的完整性管理工作,该企业常减压装置GC1级压力管道经风险评估检验策略给出的检验比例比常规检验比例分别降低50%,GC2级管道检验比例降低8.7%,常减压蒸馏装置运行周期延长了14个月。

4 展 望

未来应进一步创新管理理念、调整和优化管理机构,完善完整性管理相关的标准和制度,培养具有现代设备管理意识的队伍,形成体系文件、程序文件、作业文件,并不断更新与优化;未来的石化装置应更加注重全寿命周期的完整性管理,注重对设计、制造过程的设备前期管理,努力提升设备设计、制造水平;未来的石化装置应主动应对数字革命,加快智能化转型发展,将大数据深度学习、数据孪生、物联网、流程仿真等技术应用到完整性管理中。