模板与脚手架工程安全事故及防治措施

肖青战 陕西工业职业技术学院土木学院讲师

屈从涛 陕西华汉翔建筑工程有限公司

安亚强 陕西工业职业技术学院土木学院

近年来,建设工程正在向规模化与功能多元化方向转型升级,由此,模板与脚手架工程施工的复杂性增加。尤其在建筑行业,随着建筑高度的增加,高大模板支撑需求相对增长,安全事故的发生概率也随之增大。实践经验表明,影响模板与脚手架工程安全事故的因素既包括客观因素,也包括主观因素,容易在材料质量不合格、设计计算不精准、施工管理不到位的情况下发生坍塌事故和伤人事件等。下面先对模板与脚手架工程的内容与特点做出说明,再展开具体讨论。

1 模板与脚手架工程概述

1.1 内容

在引入工业设计思想后,模板与脚手架工程中创建了以项目策划、招投标、设计、采购、施工、运维为基本环节的施工生产建设链条,推动了此类工程设计施工一体化发展。在实际项目工程施工时,要求以在建项目工程结构为准,研发设计施工方案,引领其他环节的有序实施。

具体而言,施工单位进场后需成立专业现场管理机构,向施工作业班组完成技术交底后,作业班组进行现场清理,并在做好工作面准备后,根据项目工程施工进度计划安排进行施工。另外,施工作业班组需对进场材料进行清查,确认无误后制作模板、搭建脚手架等。其中,模板工程施工中以“安装准备→板垮间模板支架安装→检查安装质量→梁模板安装→固定墙柱→墙柱模板安装→检查安装质量→进入下一道安装工序”为主进行操作。在脚手架工程施工中,首先需要做好基础施工准备,然后再进行脚手架搭设施工,施工时要求认真开展质量检查[1]。由于模板工程与脚手架工程密切关联,需要进行交叉施工,因此在实际施工中,施工单位应根据现场施工情况配套开展施工管理。

1.2 特点

模板与脚手架工程的特点鲜明,主要集中在重复性操作、施工风险大两个方面。以重复性操作的特点为例,无论是模板工程,还是脚手架工程均要求进行重复作业。其中,模板工程的重复性作业要求以不同的分部项目为主,包括梁、柱、墙、板等;而脚手架施工的重复性侧重于横杆与立杆以及脚手板的重复操作上,而且要求根据不同的施工进度有序开展搭设施工。由于模板工程与脚手架工程施工重复操作性大,因此在实施时应配套地做好质量检查工作。除此之外,在拆除时也要求根据逆向施工流程进行严格操作。

模板与脚手架工程属于系统性工程,是一个完整的支撑体系,每一个环节发生问题均可以引起连锁反应,从而造成重大或特大安全事故,施工风险相对较大。从以往的安全事故看,轻者会造成施工人员碰伤,严重时可能对施工人员的生命安全造成威胁。尤其是此类安全事故发生时会受到支撑体系的影响,跌落碰撞到支架钢筋管后,死亡率相对较高,因此需要根据施工风险增强安全管理。

2 模板与脚手架工程安全事故原因分析

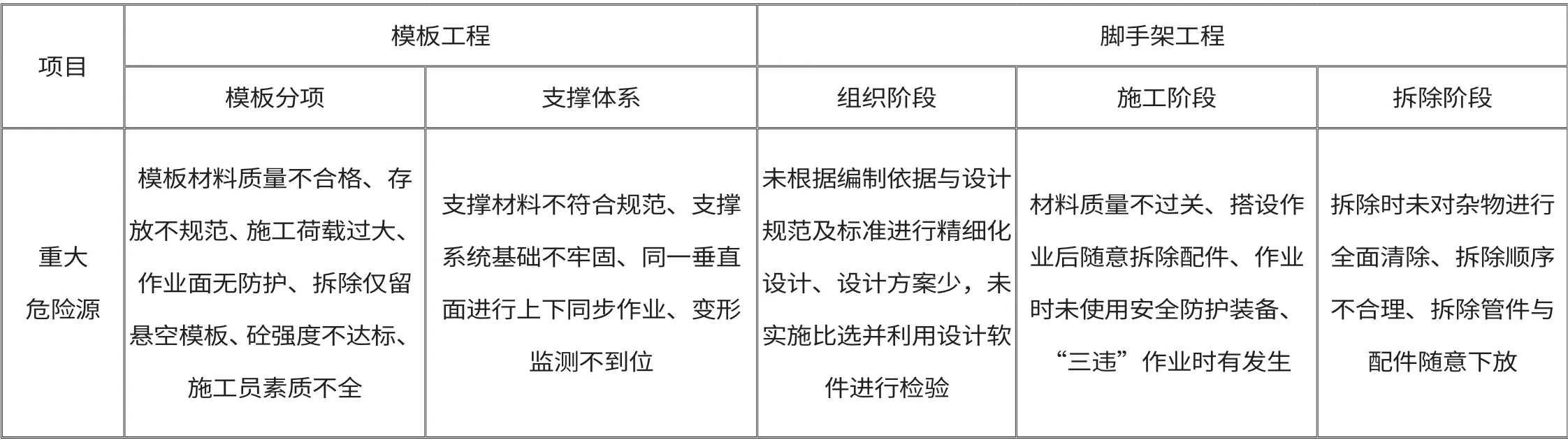

模板与脚手架工程危险源较多(见表1),均可能引起伤人、跌落、坍塌事故。从施工经验与安全事故发生的关联性看,主要的原因仍集中在材料质量、设计计算以及施工管理方面[2]。

表1 模板与脚手架工程重大危险源

2.1 材料质量不合格

目前,在模板与脚手架工程中应用的技术相对较多,其中模板工程技术包括钢(铝)框胶合板模板技术、清水混凝土模板技术、铝合金模板技术、液压爬升模板技术、组拼式全钢大模板技术、整体提升钢平台模板工程技术等,脚手架工程应用的主要包括钢管脚手架、附着式液压升降脚手架、电动桥式脚手架、全集成升降脚手架等。由于类型较多,在实际施工中对于材料的选择也存在较大差异。一般情况下,模板与脚手架工程材料的问题主要集中在厚度与工艺上。例如,模板材料厚度不足时,施工过程容易出现模板变形,并引起后续浇筑施工问题。再如,脚手架中使用钢管时,由于钢管内壁厚度不足,在承受较大压力时,钢管会出现变形、弯曲,导致支架摇晃等问题,严重时可能出现钢管断裂现象。尤其在扣件质量不达标的情况下,会因脱扣、滑落等引发安全事故。

2.2 设计计算不精准

在当前模板与脚手架工程设计中,虽然使用了计算模型,但是在实际设计计算时由于对受力情况分析不到位、忽略支模架斜杆作用、随意加大立杆节间长度、节点嵌固能力不足以及模板支撑系统搭设习惯不良等综合因素影响,容易造成设计计算不精准的问题。具体而言,设计人员在计算过程中通常是假定各杆件于一点进行集中交接,而且在每个节点中设置了交接方式。但在实际搭设时,横杆、立杆、斜杆均以扣件连接为主,使用1 个扣件时的连接杆件数量为2,此时与假定的条件存在矛盾,容易引起偏心现象[3]。另外,回转扣件、十字扣件以及一字扣件之间的定锁扣力存在差异,牵涉到与钢管强度匹配度的情况,若不进行细致区分,也容易引起计算不精准的情况。

2.3 施工管理不到位

在模板与脚手架工程施工管理时,施工现场作业情况相对复杂,容易出现施工管理不到位的情况。具体而言,模板与脚手架工程施工时需要重复操作,部分施工管理人员在检查质量时易出现不耐烦与忽略局部检查的情况。同时脚手架工程施工需要高空作业,安全风险较大。当施工管理人员综合素质不全、专项培训落实不到位的情况下,管理人员的知识结构不完善,既不愿意在风险较大的情况下实施全过程跟踪管理,也较难根据脚手架实际作业情况对风险点做逐一检查。因此,在当前情况下,应该尽可能利用新思维、新技术、新方法等,创新施工管理模式,保障此类项目施工时做到对安全事故的全面预防、精准治理,提高施工管理效率。

3 模板与脚手架工程安全事故的防治措施

3.1 健全工程管理制度

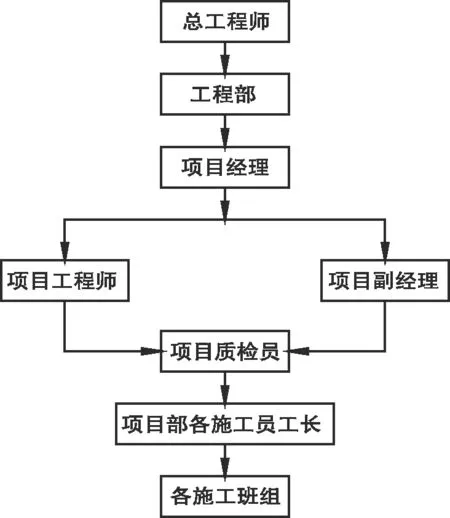

建议通过健全模板与脚手架工程管理制度的办法,严格控制原材料质量。首先,施工单位应提高对模板与脚手架工程的重视程度,然后根据土建分部项目中的基本施工组织结构(图1),采用“大系统+小系统”的基本建设思路,健全模板与脚手架工程管理制度。例如,在项目经理带领下可以设置项目工程师与副经理,并在设置质检员的情况下由施工员工长带领模板施工班组与脚手架施工班组,针对材料实施全面检验。其次,模板与脚手架工程施工处于动态状态下,施工原材料需要进行重复使用,此时应该在安装工程施工时对施工原材料开展动态管理。因此,建议针对模板、支撑材料、钢管、扣件以及其他材料等制作全要素清单,并根据清单细化规格类型、强度、刚度、管壁厚度、弯曲程度、扣件合格率等方面的指标,进而利用信息管理系统建立原材料要素库与指标库,提高质量控制效果[4]。

图1 施工组织结构

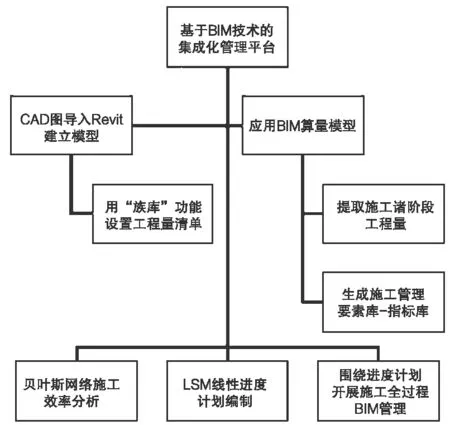

3.2 运用工程管理技术

建议在模板与脚手架工程中引入BIM技术,利用其中的建模软件进行优化设计,提升设计计算的精准度。BIM 技术与LSM 联用方法如图2 所示,步骤如下。(1)建立BIM 集成化管理平台,将CAD模板与脚手架设计图导入到Revit 软件建模,利用“族库”功能完成工程量清单计算。(2)利用BIM 算量模型提取施工诸阶段工程量。(3)通过协同设计功能对模型与受力情况进行关联分析,并利用Navisworks 软件中的碰撞检查功能对各节点进行检验,合理设置相关参数。(4)根据拆分与连接设计功能在不同组合设计方案下对支模架斜杆作用、立杆节间长度、节点嵌固能力相关数值进行对比与调整,选择最优参数。(5)按照模板与脚手架工程的管状与线性特征,通过常用的贝叶斯网络分析施工效率,完成LSM 线性进度计划编制,然后围绕进度计划开展施工全过程的BIM管理[5]。

图2 BIM 技术与LSM 联用方法示意

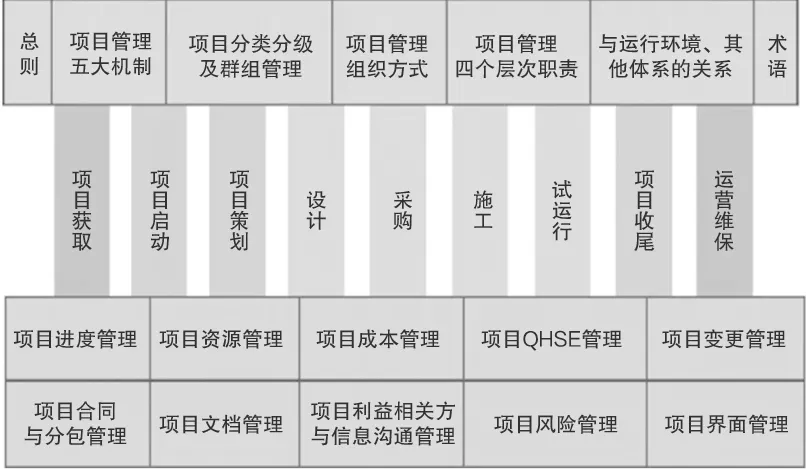

3.3 创新工程管理模式

建议根据模板与脚手架工程生产建设产业链条和参建设单位的管理需求,创建全过程管理模式。首先,应结合“大系统+小系统”思路,按照项目获取、启动、策划、设计、采购、施工、试运行、收尾、运营维保的基本环节,针模板工程、脚手架工程实施系统管理。其次,施工单位需要根据自身的专项管理需求选择进度、资源、安全、环境、质量等专项管理,然后将系统管理与专项管理结合起来建立全过程管理体系(图3)。最后,为了保障体系有序运行,应根据模板与脚手架工程安全事故防治需求,针对安全事故设计评价、权责、监督、激励、协同五大基本机制,同时针对不同施工环节进行分类分级及群组管理,尤其应将施工中的人、机、物、技关联起来,保障施工全过程的安全。此外,职责设置方面应根据施工现场安全管理、质量管理、材料管理、技术管理进行配套设置[6]。

图3 模板与脚手架工程安全事故防治中的全过程管理体系

4 结语

总之,现代模板与脚手架工程日益趋向复杂化,为了有效化解潜在风险,将安全事故发生率控制到最低程度,需要对其原因进行追溯与分析。

通过以上初步分析可以看出,模板与脚架工程内容繁多,具有多样化特点,受材料质量、设计计算以及施工管理等各项因素影响容易发生坍塌事故。因此,建议从制度上细化规范条例,应用权责机制对原材料进行精细化的质量控制,同时应结合现阶段建设工程中应用的数字化技术增强设计计算方面的精准度,尤其在施工建设与施工管理同步推进的情况下,有必要创建全过程管理模式,提高对此类工程安全事故的有效防治。