热障涂层对单晶高温合金多轴热机疲劳性能的影响

高 栋,钱凌翼,郭云珊,黄爱华

(中国航发商用航空发动机有限责任公司,上海 200241)

随着现代航空发动机推重比和热效率的不断提高,涡轮前进口温度(T40)不断提升,目前T40已超过2000 K,为满足发动机对使用材料的苛刻要求,一系列先进高温材料应运而生,并应用于发动机热端部件,其中镍基单晶合金具有较好的高温力学性能,目前已是航空发动机高压涡轮叶片的主选材料[1-3]。为降低金属表面温度、延长叶片服役寿命,涡轮叶片一般需涂覆热障涂层,该涂层一般为双层结构,即金属粘结层(Bond coat,BC)和陶瓷层(Top coat,TC)。其中,金属粘结层一般为抗高温氧化、耐腐蚀的MCrAlY(M为Ni,Co)或PtAl,主要保护基体并缓解陶瓷层与基体间的界面应力,陶瓷层一般为Y2O3(7%~8%,质量分数)-ZrO2,主要承担隔热作用。研究结果表明,100~500μm厚的热障涂层可降低金属表面温度100~300℃,从而显著降低基体的热负荷,提高发动机效率[4-10]。

基于热障涂层的重要性,其失效行为较早引起广泛关注,大量研究表明,热障涂层的失效受其自身结构和服役环境的影响。陶瓷层与粘结层之间的热膨胀系数差异以及服役过程中热生长层形成所产生的应力集中是造成涂层失效的主要原因[11-15]。对于工作叶片除承受高温载荷外,还承受机械载荷,热机械疲劳(Thermo-mechanical fatigue,TMF)已成为航空发动机材料研究领域的热点,研究结果表明,试样尺寸、应变幅、温度范围、相位角、升温速率、保载时间和环境等均会影响涂层的热机械疲劳行为。Peichl等[16]对涂覆热障涂层IN617合金的热机械疲劳行为进行了分析,其结果表明,热机载荷下涂层内部和界面处出现的裂纹均垂直于热机载荷的加载方向,导致涂层性能衰减的主要原因是韧脆转变温度以下拉应力的形成。Bartsch等[17]研究了涂覆热障涂层的IN100合金在多轴热机械载荷下的裂纹扩展,其结果表明,涂层分层的加速与疲劳裂纹有关。此外,Chen和Zhou等[18-20]也分别对热障涂层在热机械载荷下的疲劳行为进行了研究。但总体上,国内对单晶合金热机械疲劳行为的研究尚处于起步阶段,涂层对于单晶热机疲劳的影响尚待深入研究。

基于此,本文以CMSX-4单晶合金为研究对象,通过薄壁圆管试样的静载拉伸和恒温疲劳试验获取了材料的疲劳特性,在此基础上开展了单晶试棒的热机械疲劳试验及有/无热障涂层试样的热梯度机械疲劳试验,获取其力学响应,结合断口分析,揭示了热障涂层对单晶合金热机械疲劳性能的影响机制。

1 试验材料与方法

1.1 试样的制备及微观结构

选取二代镍基单晶合金CMSX-4为研究对象,该合金具有优良的高温性能,广泛应用于国际主流航空发动机高压涡轮叶片中,其化学成分见表1。为模拟空心叶片的工作状态,参照ASTM E2207—2015标准要求加工空心管状试样,试样尺寸见图1。对于有涂层试样,在试样的标距和过渡圆弧处沉积热障涂层,其中粘结层采用真空电弧镀工艺沉积,其成分见表2,陶瓷面层采用电子束物理气相沉积的Y2O3(7%~8%,质量分数)-ZrO2(以下简称YSZ),对沉积后涂层的微观组织采用扫描电镜观察,如图2所示,粘结底层和陶瓷面层的厚度分别约为30μm和120μm,粘结层与陶瓷层界面结合良好,陶瓷层呈现典型的柱状晶结构。

表1 CMSX-4单晶合金的化学成分(质量分数,%)Table 1 Chemical composition of the CMSX-4 single crystal alloy(mass fraction,%)

表2 粘结层的化学成分(质量分数,%)Table 2 Chemical composition of the bond coat(mass fraction,%)

图1 空心管状试样尺寸示意图Fig.1 Schematic diagram of the hollow tubular specimen

图2 热障涂层的显微结构Fig.2 Microstructure of the thermal barrier coating

1.2 高温静载拉伸和恒温疲劳试验

为获得材料的力学性能,参照ASTM E21—2009对无涂层试样在500℃和1000℃进行高温静载拉伸性能测试,获得材料在上述温度下的单轴拉伸应力-应变曲线;同时,采用标准试样在650、850、980℃开展了高温静载拉伸试验,以验证空心管试样与标准试样在拉伸性能方面的差异,并确认数据的可靠性;参照GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》对无涂层的空心单晶试样进行1000℃恒温疲劳测试(以下简称为IF-1000),试验采用MTS-809轴向/扭转复合疲劳材料试验机进行测试,共3个试样,试验过程采用应变控制,应变比Rε=-1,单个循环时间为20 s,载荷下降15%时试件视为失效。具体试验参数如表3所示。

表3 恒温疲劳试验方案Table 3 Scheme of constant temperature fatigue test

1.3 热机械疲劳试验及热梯度机械疲劳试验

为分析热障涂层对CMSX-4单晶合金热机械疲劳性能的影响,首先采用MTS-370轴向疲劳试验机对无涂层试样进行了热机械疲劳试验,然后分别对有涂层和无涂层的试样进行了热梯度机械疲劳试验,试验过程中采用光辐射加热炉对试样进行加热。根据ASTM E2368—2010,试件在标距段内的温差不能超过±1%Tmax[K],研究中使用的高温轴向引伸计的标距长度为12 mm,考虑到引伸计安装需要一定的裕度,试验中将范围扩大至18 mm,在该范围内设置上、中、下3个热电偶测温点,分别命名为1号、2号和3号热电偶。图3(a)为1个稳定的温度循环内,3个热电偶所测温度值。定义中心处热电偶的温度为基准值,可得上下两个测点与中心测点的温度差,如图3(b)所示,除个别点外,上下测点与中心测温点的温差基本在10℃范围内,基本满足ASTM E2368—2010所规定的温度偏差不超过最高温度的±1%的要求。

图3 18 mm标距段内3个热电偶的温度(a)及上、下两个点与中间测点的温差(b)Fig.3 Temperature of three thermocouples in 18 mm gauge length(a)and temperature difference between upper and lower points and middle measuring point(b)

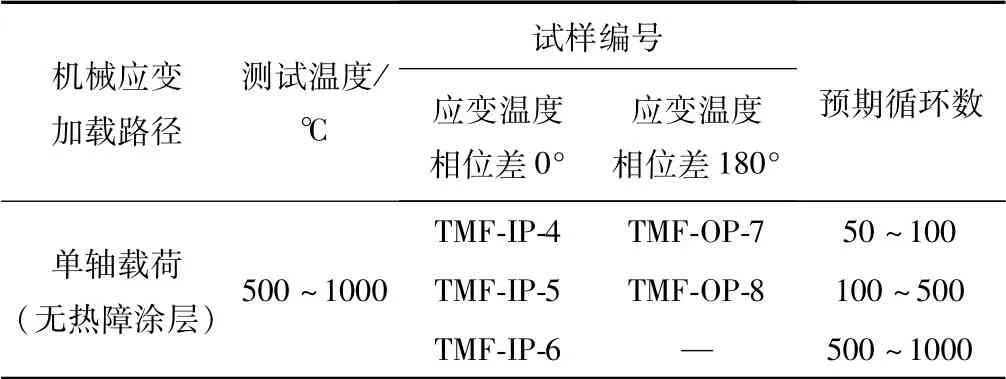

热机械疲劳试验依据ASTM E2368-2010执行,试验全程采用应变控制,具体加载路径为单轴拉压,温度循环为500~1000℃,温度循环与机械载荷同相位及反相位,单个循环时间为200 s,温度变化率为5℃/s。具体试验参数如表4所示。

表4 热机械疲劳试验参数Table 4 Thermal mechanical fatigue test parameters

为获得模拟服役环境下的热梯度,分析热障涂层对于基体材料热机械疲劳性能的影响,试件的内外壁分别采用压缩空气对流冷却,冷却空气的温度为20℃,冷却空气流量为6 m3/h,热梯度机械疲劳试验依据ASTM E2368—2010标准执行,试验全程采用应变控制,单个循环时间为240 s,温度变化率5℃/s。具体试验方案如表5所示。

表5 热梯度机械疲劳试验参数Table 5 Thermal gradient mechanical fatigue test parameters

2 试验结果及分析

图4为不同温度下CMSX-4单晶合金标准试样和空心管试样的单轴拉伸应力-应变曲线,可见,尽管试样的结构有一定差异,但整体上空心管试样和标准试样的应力-应变曲线的基本趋势一致。针对标准试样,650℃以下材料表现出显著的屈服点,且屈服后在稳定应力水平下进行较大的塑性变形;随温度上升,在850℃后屈服点不明显,随拉伸的进行流变应力缓慢上升,表现出加工硬化特性,直至进入颈缩阶段,且温度越高这种趋势越明显。采用空心管试样后,由于空心管的薄壁效应,500℃下的抗拉强度、屈服强度已略高于标准试样在650℃下的抗拉强度、屈服强度,但仍表现出明显的屈服点,且屈服后在稳定应力下进行较大的塑性变形;温度升高至1000℃,如图4所示,其趋势与标准试样类似,无显著的屈服点,且表现出加工硬化特性,直至进入颈缩。上述趋势与其他单晶高温合金拉伸应力-应变曲线类似[21-22]。依据公式(1)可计算得出CMSX-4单晶合金在<001>方向的杨氏模量,其中1000℃下杨氏模量为77.12 GPa。

图5为1000℃无涂层试样的恒温低周疲劳循环应力-应变曲线,其中1st Cycle为首次循环的应力-应变曲线,Nf/2 Cycle为稳定后循环应力-应变曲线。由图5可知,CMSX-4单晶合金的循环力学行为较为稳定,没有明显的初始循环软化等现象。但由于材料的弹性模量较高,因此其低周疲劳性能较差,疲劳损伤前材料无法承担明显的塑性变形,因此应力应变迟滞环宽度很小。同时,应变幅增大,应力应变迟滞环宽度增大,这也意味着疲劳寿命的降低。结合Evans等[23]和Okazaki等[24]研究结果及本文测试数据,利用改进的Manson-Coffion公式(公式(2~4))对曲线拟合处理,处理过程中考虑温度变量对疲劳寿命预测结果的影响,可获得材料的力学性能数据,如表6所示。

表6 CMSX-4单晶合金<001>方向力学性能Table 6 Mechanical properties of the CMSX-4 single crystal alloy at<001>direction

图5 无涂层CMSX-4单晶合金的恒温低周疲劳循环应力-应变曲线Fig.5 Cyclic stress-strain curves of the uncoated CMSX-4 single crystal alloy under constant temperature and low cycle fatigue

式中:E为弹性模量;△εe和△εp分别为弹性应变幅和塑性应变幅;σf和εf分别为疲劳强度系数和疲劳延续系数;b和c分别为疲劳强度指数和疲劳延续指数;Nf为疲劳寿命。

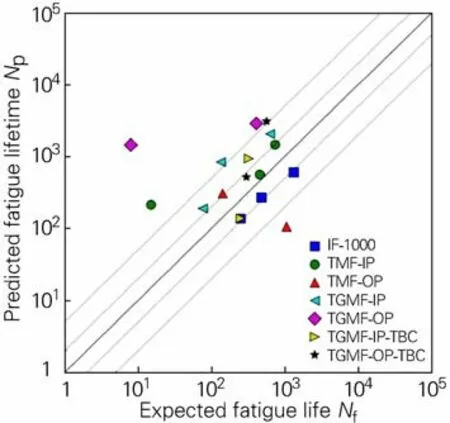

不同试验条件下测得的试验件疲劳寿命如图6所示,包括1000℃恒温疲劳试验(IF-1000)、500~1000℃

图6 不同试验条件下CMSX-4单晶合金的疲劳寿命Fig.6 Fatigue life of the CMSX-4 single crystal alloy under different test conditions

同相位热机械疲劳试验(TMF-IP)、反相位热机械疲劳试验(TMF-OP)、同相位热梯度机械疲劳试验(TGMF-IP)、反相位热梯度机械疲劳试验(TGMFOP)、带热障涂层试样同相位热梯度机械疲劳试验(TGMF-IP-TBC)、带热障涂层试样反相位热梯度机械疲劳试验(TGMF-OP-TBC)。由试验数据可见,1000℃试样的恒温疲劳试验寿命最长,图6中黑色实线为1000℃恒温疲劳试验的Manson-coffin拟合曲线。TMF-IP与TMF-OP之间存在交叉,交叉点约为应变幅值0.5%,即当应变幅值大于0.5%时,TMF-IP的寿命较长,当应变幅值小于0.5%时,TMF-OP的寿命较长。对于热梯度机械疲劳,TGMF-OP的寿命明显低于TGMF-IP的寿命,这可能与两种试样为不同批次所导致的。

比较有无热障涂层试样的热梯度机械疲劳试验结果可知,热障涂层可在一定程度上提高试验件的疲劳寿命,这种效应在反相位尤其明显,带涂层的2个试样的疲劳寿命相比无涂层试样均有所提高,这是由于热障涂层的存在降低了基体材料的温度,同时在一定程度上抑制了基体金属材料的氧化,但由于热障涂层和金属基体的热不匹配,热障涂层在试验过程中会逐渐开裂脱落,当涂层破坏之后,金属基体材料也会很快发生断裂失效。与之相比,同相位带涂层试样12在第10次循环发生断裂,试样13的疲劳寿命达到了319次,而无涂层2个试样的疲劳寿命分别达到了133次和76次,带涂层试样的寿命分散性较大,这可能与单晶试样加工后的表面质量完整性控制难度大有关。

图7为试件的断口分析照片,其中明显发现同相位热机械疲劳与反相位热机械疲劳的断口有明显不同,对于TMF-OP试验试样可以观察到明显的疲劳辉纹,这是由于对于反相位热机械疲劳试验,最大拉应力发生在低温半周,材料蠕变和氧化对断口的影响较小。而对于TMF-IP试验试样,断口有明显的空穴结构出现,同时其疲劳辉纹很不明显,这是由于同相位热机疲劳试验最大拉应力发生高温半周,材料的蠕变逐渐积累产生空穴结构,同时裂纹张开时的温度很高,氧化作用也是导致疲劳辉纹不明显的原因。

图7 TMF-IP(a,b)和TMF-OP(c,d,e)后试样断口形貌Fig.7 Fracture morphologies of the specimens after TMF-IP(a,b)and TMF-OP(c,d,e)

对于热梯度机械疲劳试验,由于内部风冷的存在,导致材料外表面受压、内表面受拉,与轴向机械载荷叠加。此时的试件为双轴应力状态,因此选取不同的多轴疲劳模型对试件的寿命进行预测。预测过程中未考虑单晶合金各项异性对疲劳寿命的影响,依据表6所确定的疲劳性能数据,本文选取Brown-Miller模型对有无热障涂层试样的疲劳寿命进行预测,预测结果如图8所示。由图8可知,预测结果与试验数据基本一致,沉积涂层后,单晶高温合金的热机械疲劳寿命有所提高。

图8 不同试验条件下单晶合金的疲劳寿命预测结果(基于Brown-Miller模型)Fig.8 Predicted fatigue life of the single crystal alloy under different test comditions(based on Brown-Miller model)

3 结论

1)热障涂层可在一定程度上提高单晶合金试棒的热机械疲劳寿命,这种趋势在反相位尤其明显。

2)在相同的应变幅值下,同相位带热障涂层试样的热梯度机械疲劳寿命略高于反相位带涂层试样。

3)试样的断口分析结果表明,同相位热机疲劳和反相位热机疲劳断口呈现显著差异,反相位疲劳试样断口具有明显的疲劳辉纹,材料蠕变和氧化对断口影响较小;同相位试样断口则明显与材料的蠕变和氧化相关。