城市轨道交通预制H型板柱组合轨道结构的研究与设计

段玉振 ,吴建忠 ,刘 观 ,陈应东

(1. 北京城建设计发展集团股份有限公司,北京 100037;2. 北京市轨道结构工程技术研究中心,北京 100037;3. 城市轨道交通绿色与安全建造技术国家工程实验室,北京 100037;4. 中铁城市发展投资集团有限公司,成都 610031)

目前城市轨道交通的车场线库内立柱式检查坑的立柱大多采用现浇混凝土立柱方案,少数采用钢结构立柱或者预制混凝土小立柱结构,存在施工作业环节多、施工精度不易控制、施工进度缓慢、施工质量不易控制等问题[1],难以满足城市轨道交通施工工期、施工精度、美观性等要求。车辆段检查坑立柱数量巨大、施工周期长[2],立柱需要准确定位才能保证检修线轨道的相关几何尺寸精度。检查坑立柱的快速准确施工对于满足车辆段的实际建设及运营使用影响很大,开展对目前立柱式检查坑结构存在问题的调研分析,从结构设计、预制生产、安装施工及造价等方面系统地优化比选与研究十分必要。

鉴于此,研发了一种城市轨道交通用预制H型板柱组合轨道结构,专门用于立柱式检查坑轨道,由传统混凝土现浇结构实现预制装配化。

1 各种立柱式检查坑结构特点分析

1.1 现浇混凝土立柱方案

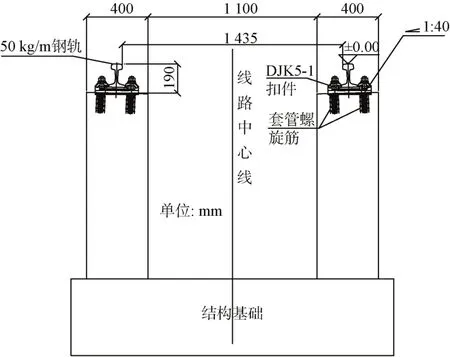

现浇混凝土立柱方案轨道结构一般是现场绑扎钢筋后灌注混凝土,其结构高度一般有两种:一种轨道结构高度为500 mm,土建单位负责轨面500 mm以下的立柱施工,并在立柱顶面预留钢筋,轨道施工单位负责轨面下500 mm范围内的立柱施工。此种方案的结构立柱需要两家施工单位共同配合完成,尽管轨道施工范围内精度易保证,但立柱需要两次浇筑,整体性及美观性较差。另一种轨道结构高度为190 mm,土建单位负责整根立柱的施工,轨道专业负责轨道设备。此种方案立柱一次浇筑,整体性及美观性较好,但土建和铺轨单位共同配合施工,增加了一定的施工配合难度[3-4]。现浇混凝土立柱现场施工见图1。

图1 现浇混凝土立柱方案示意Figure 1 Cast-in-place concrete column

现浇混凝土立柱方案一般采用架轨法施工,将施工误差消除在立柱中。首先绑扎结构基础及立柱钢筋,再用钢轨支承架将钢轨架好,吊装好扣件及尼龙套管,依据铺轨基标调整好钢轨方向、高低及轨距,然后灌注立柱混凝土。

现浇混凝土立柱方案是目前城市轨道交通库内线采用最多的一种结构,方案成熟、应用广泛、造价低,但存在如下问题:①库内立柱数量较大,立柱现场绑扎钢筋工作量大,耗时长;②支模现浇空间狭小,混凝土难以振捣密实,尤其钢轨底部,导致实际承载力偏低;③需土建(浇筑立柱)和铺轨单位(架轨)共同配合施工,增加了施工配合难度;④现浇立柱表面粗糙,精度差、不美观;⑤轨道尼龙套管预埋精度及承轨面平整度较差;⑥土建施工误差控制不好时,易产生水平误差大、立柱严重偏斜、钢轨安装困难、竖向误差大、现浇混凝土破碎等情况。

1.2 钢立柱方案

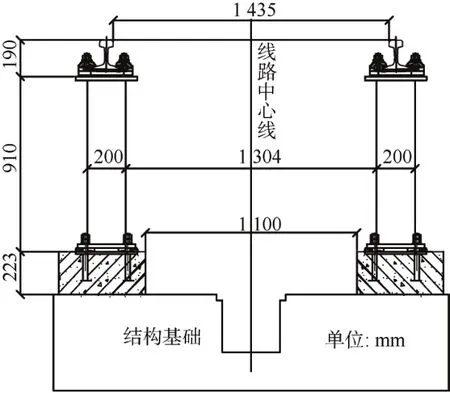

钢立柱方案主要特点是将立柱的材质改为钢结构柱,柱子的顶面焊接承轨的平台。从下至上依次包含混凝土条形基础、定位钢板、连接部件和预制钢立柱、轨道设备。钢立柱方案见图2。

图2 钢立柱方案示意Figure 2 Steel column scheme

钢立柱方案的主要施工方法:清洁土建基础表面、扶正结构预留门型筋→架轨→安装扣件和钢立柱→调轨并固定钢轨→浇筑钢立柱下方的条形混凝土基础。也有条形基础的施工方案,定位钢板由土建预埋,轨道专业负责定位钢板以上范围安装。

钢立柱方案主要优点有:①采用混凝土条形基础、锚固钢筋(或螺栓)、预制钢立柱,使得轨道结构现场作业环节减少,劳动强度降低,施工效率高、美观性佳等优点;②通过使用与该结构配套的自上而下的施工工法,使得该类轨道结构具有很强的可实施性,且施工精度易于保证。

钢立柱方案主要存在的问题有:①保证轨道精度前提下,柱脚螺栓预埋精度较难保证;②钢结构后期维护成本大;③造价高。

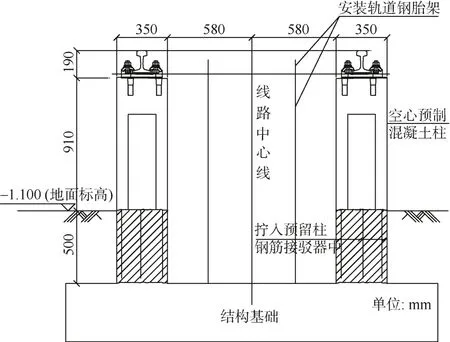

1.3 预制混凝土小立柱方案

预制混凝土小立柱方案主要特点是将现浇的钢筋混凝土立柱工厂预制,再通过特殊工艺将柱底与基础连接。预制混凝小立柱柱脚连接方式主要有4种:①钢套筒(内螺纹),逆向安装施工;②柱脚预留钢筋,预制立柱预留钢筋孔后浇做法;③柱脚杯口式连接;④柱脚预埋螺栓连接。目前主要采用第一种连接形式。预制小立柱现场施工见图3。

图3 预制小立柱方案示意Figure 3 Precast small column scheme

预制小立柱方案的主要施工方法:土建绑扎立柱下部基础钢筋笼→架轨→安装扣件和预制混凝土立柱→将钢筋一头拧进立柱底部的钢套管中,另外一头与土建下部基础钢筋笼绑扎在一起→土建浇筑下部基础混凝土。

预制混凝土小立柱的主要优点有:基本上解决了原来现浇方案不美观、精度不高的问题。其主要存在问题有:只对小立柱做了预制,施工时依然需要采用自上而下的施工工序,依然依赖土建的施工精度,施工工序更加复杂。

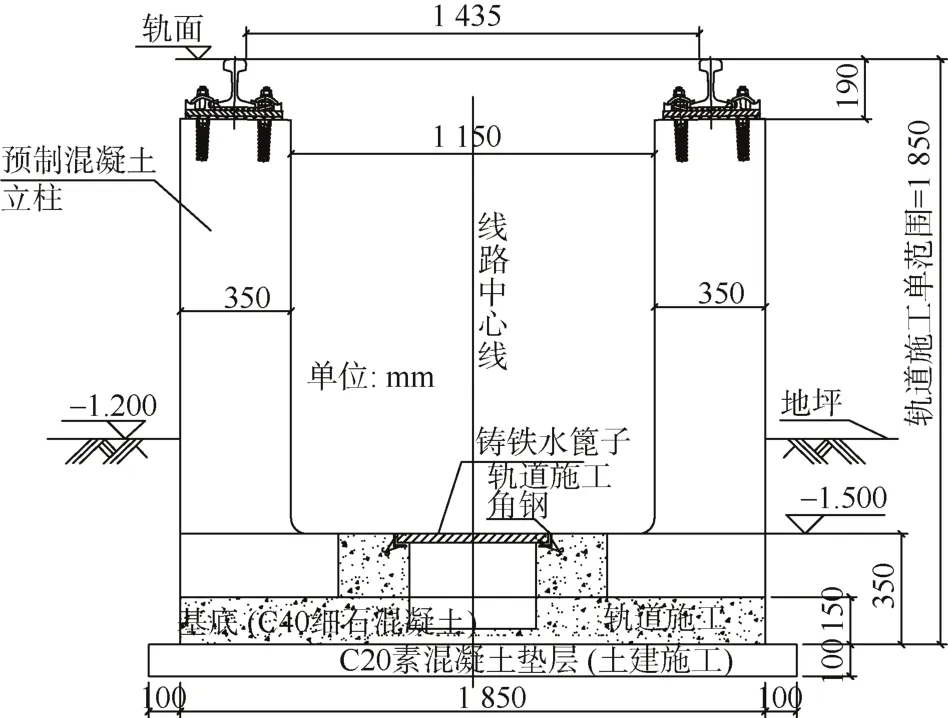

1.4 预制H型板柱组合轨道结构方案

鉴于以上各种立柱检查坑地段轨道方案存在的问题,研究设计出一种轨道交通立柱检查坑地段用预制H型板柱组合轨道结构方案,以克服上述缺陷。预制H型板柱组合结构,将立柱式检查坑结构中的立柱及下部基础结合在一起,统一在工厂预制,代替目前的现场浇筑立柱及柱下基础板,从而实现立柱式检查坑预制装配化。该结构具有施工工序简单、劳动强度低,施工精度易控制、施工效率高、美观性好等特点,能很好地解决现浇立柱存在的施工效果差、施工速度慢、劳动力投入多强度大等问题。

预制 H型板柱组合结构主要施工方法:土建施工素混凝土垫层→吊装预制H型板柱组合结构至垫层上→架板→对板进行精调及固定→浇筑预制板柱下的填充调整层→安装扣件及钢轨。预制H型板柱组合轨道结构示意图见图4。

图4 预制H型板柱组合轨道结构示意Figure 4 Prefabricated H-shaped slab-pillar combined track

预制H型板柱组合轨道的优点主要有如下几点:①工厂化预制制作精度高,满足轨道安装精度要求;②对土建基础底板的精度要求较低,轨道安装不依赖土建的施工精度,有利于安装工程与土建部分的结合,提高了整体施工质量;③该预制板柱全部在工厂里制作,可以提前预制,现场检查坑的钢筋安装量大幅减少,有效提高整体施工进度,且能减少现场工序交叉施工带来的安全风险;④预制板柱全部采用C50混凝土,工厂化集中制作,施工质量控制较好,特别是立柱的施工质量比现场浇筑的质量更高,成品外观质量好,施工现场整洁有序,整体提高了施工质量和现场文明施工标准。

预制H型板柱组合装配式轨道存在的问题:质量较重,需要配备特殊起重安装设备;异型结构,运输存放相对复杂。

1.5 各种立柱式检查坑结构特点总结

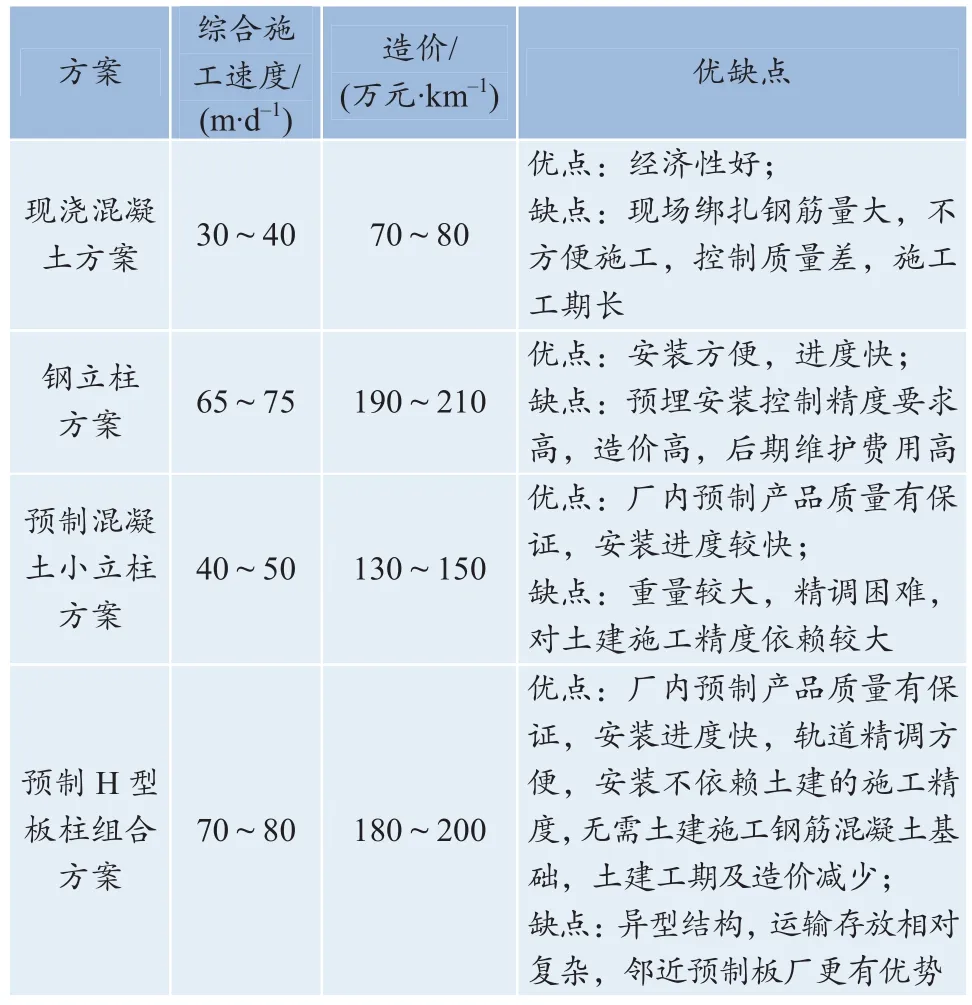

本节从常规现浇混凝土立柱方案、钢立柱方案、预制混凝土小立柱方案及预制H型板柱组合轨道结构方案在设计、施工便利性、施工精度控制、施工质量控制及工程造价等方面进行了系统的比选分析。为了便于统一标准,造价计算时轨道高度统一按预制H型板柱组合轨道结构高度计算,即轨面下1 850 mm。具体分析见表1。

表1 各种立柱方案对比分析Table 1 Comparative analysis of various column schemes

2 预制板柱组合轨道结构方案

2.1 预制H型板柱组合轨道受力分析

2.1.1 计算参数的选取及评价指标

1) 材料属性参数。钢轨直接承受车轮荷载并将荷载传递到下部结构,本次主要对预制构件的抗压强度、抗拉强度、抗拔力、吊装荷载及运输荷载进行验算。采用梁单元对钢轨进行建模。钢轨采用50 kg/m型号工字轨,扣件采用 DJK5-1型扣件,竖向静刚度为35×106N/m,横向刚度取 50×106N/m,纵向刚度为11×106N/m。扣件的作用是将钢轨上的力传递到预制板柱组合结构上,因此用弹簧模拟。

预制板柱组合结构采用钢筋混凝土,混凝土强度等级为C50。按照《混凝土结构设计规范》,C50混凝土泊松比取0.2,密度为2 500 kg/m3,线膨胀系数为1×10-6,弹性模量为3.45×1010Pa[5]。路基承受轨道板的荷载产生变形,根据Winker地基理论,地基每单位面积上承受的压力与地基沉陷成正比,地基上某一点的沉陷取决于作用于该点上的压力,而与邻近的地基无关。该假设偏于安全且易于计算,故将地基简化为线性弹簧处理。而由于本预制板柱组合结构浇筑于一层混凝土支撑层上,混凝土刚度较大,故其竖向刚度按照《客运专线无砟轨道设计理论与方法》地基系数取1 200 MPa/m[6]。

2) 列车荷载。机车车辆采用 A型地铁车辆,库内车速按全自动驾驶工况最大为25 km/h考虑,轴重取16 t。因为A型车车辆定距为15.7 m,远大于单块轨道板长度2.35 m,相邻转向架的荷载传递效应很小,因此本计算只考虑单个转向架荷载,即两轴荷载。

直线轨道上的垂直荷载考虑速度的影响,其计算公式为:Pd=(1+α)×Pj。式中Pd为作用于钢轨上的车轮竖向动荷载(kN),Pj为静轮载(kN),α为速度系数。

当计算钢轨下沉及轨下基础各部件的荷载以及受力时,应当在上述公式计算后乘以0.75的折减系数[7],故列车动荷载为:

Pd=(1+α)×Pj=(1+0.6×25×0.75/100)×80=89 kN。根据《铁路无缝线路设计规范》,横向荷载标准值为:Qk=0.25×Pj=0.25×80=20 kN[8],计算横向加载时单轨承受荷载,另一轨不承受荷载。

3) 评价指标。库内立柱主要承受压力、剪力及抗拔力的影响。预制H型板柱组合轨道结构混凝土强度等级为C50。根据《混凝土结构设计规范》中规定的混凝土强度标准值,预制板柱组合结构最大允许压应力小于等于32.4 MPa,最大允许拉应力小于等于2.64 MPa。

抗拔力计算主要影响尼龙套管与四周混凝土的剪应力。根据《铁路桥涵混凝土结构设计规范》,可得C50混凝土的纯剪容许应力[τc]为1.55 MPa[9]。

2.1.2 计算模型

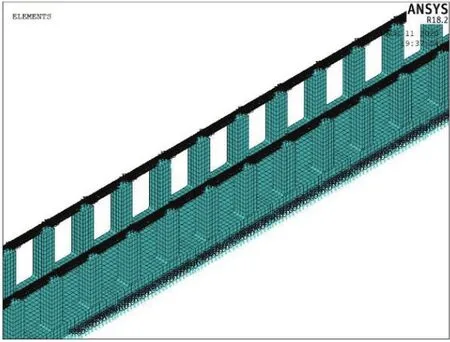

根据上文材料属性及参数,利用有限元软件ANSYS建立模型,钢轨采用Beam188单元模拟,按实际截面属性建模,可全面考虑纵、横、垂向线位移及转角。扣件采用弹簧单元模拟,纵向、横向和垂向均采用Combin14线性弹簧单元模拟,可全面考虑扣件的纵向阻力、横向阻力和垂向刚度,扣件间距为1.25 m。轨道板采用专门模拟钢筋混凝土的solid65单元。有限元模型见图5。

图5 ANSYS有限元模型Figure 5 ANSYS finite element model

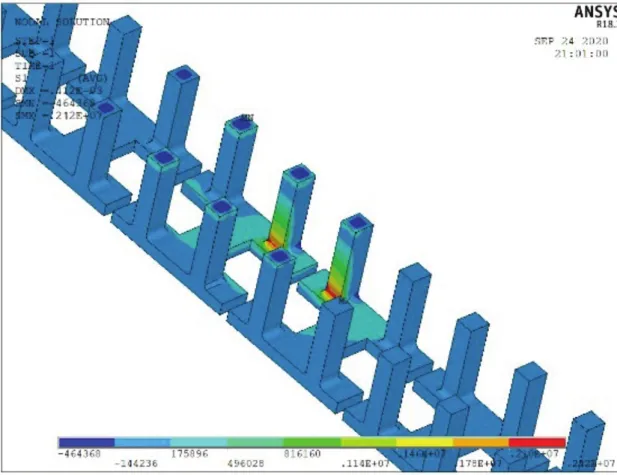

2.1.3 抗剪、抗压强度及抗拔能力验算

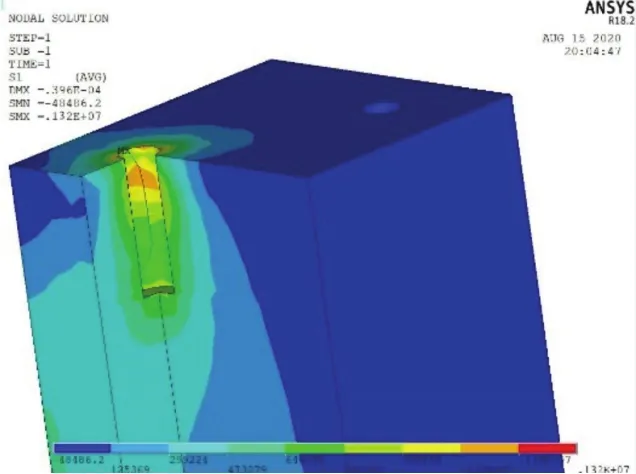

1) 抗剪强度验算。在垂向荷载和横向荷载的共同作用下,板柱组合结构立柱与底板内侧相交处拉应力最大,最大值为2.12 MPa,满足规范要求的拉应力限值2.64 MPa。应力云图见图6。

图6 列车荷载作用下第一主应力Figure 6 The first principal stress under train load

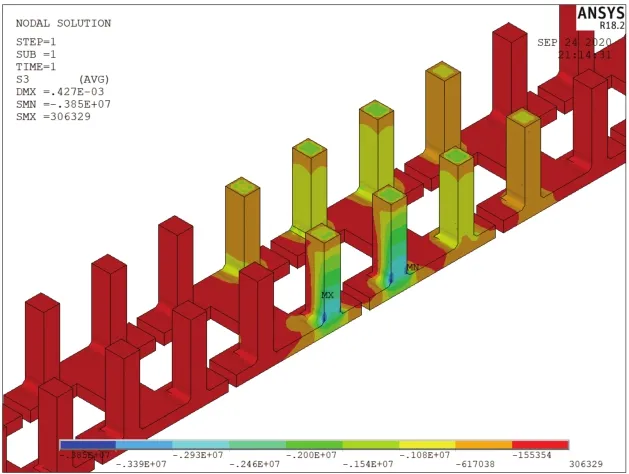

2) 抗压强度验算。在垂向荷载和横向荷载的共同作用下,板柱组合结构柱与底板外侧相交处压应力最大,最大值为3.85 MPa,远小于规范规定的压应力限值32.4 MPa。应力云图见图7。

图7 列车荷载作用下第三主应力Figure 7 The third principal stress under train load

3) 抗拔力验算。根据规范TB/T 2190-2013《混凝土枕》抗拔力实验要求,抗拔力最大值取60 kN[10]。套管加载60 kN荷载作用下,套筒周围混凝土应力最大1.32 MPa,小于规范规定的限值1.55 MPa。此处的混凝土的纯剪容许应力是以混凝土的抗剪强度极限值除以相应的安全系数而得出的指标,且该规范中安全系数取值为 2,安全系数取值较大,富余量较多。应力云图见图8。

图8 套筒周围混凝土受力Figure 8 Concrete force around the sleeve

2.1.4 吊装及运输强度验算

预制结构在吊装和运输过程中受动力荷载影响,容易发生破坏。因此,应对预制的轨道板吊装以及运输时的强度进行校核。

吊装时,将预制轨道板的8个吊点固定,并根据《混凝土结构设计规范》中 9.6.2条规定[5],对轨道板施加1.5倍的重力。运输时将方木置于轨道板下方,同样施加1.5倍的重力。

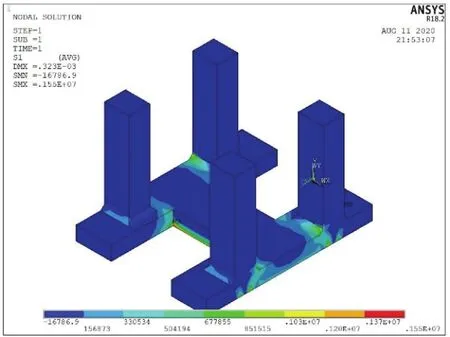

1) 吊装强度验算。吊装时板柱组合结构拉、压应力最大的位置均在H型底板横梁和纵梁的交接处,最大值分别为1.55 MPa与1.59 MPa,均满足规范规定的限值。应力云图见图9。

图9 吊装时板柱组合结构应力云图Figure 9 Stress cloud diagram of slab-column combined structure during hoisting

2) 运输强度验算。运输时板柱组合结构最大拉应力位置在立柱与底板交接处,最大值为0.28 MPa,未超过规范规定的拉应力限值2.64 MPa;最大压应力位置在工字型底座横梁和纵梁的交接处,最大值为0.29 MPa,均超过规范规定的拉应力限值32.4 MPa。应力云图见图10。

3) 存放、运输和装卸要求。①预制立柱成品应按型号和生产批次分别存放,不合格预制立柱应单独存放;②预制立柱存放基础应坚固平整;③预制立柱存放以平放为原则;④预制立柱存放和运输时,应在预埋套管、起吊套管等处安装相应防护装置;⑤预制立柱装卸时应利用起吊装置水平缓慢起吊,使四角的起吊套管均匀受力;⑥预制立柱宜采用铁路或公路运输,运输时应保证预制立柱不受过大冲击;⑦预制立柱在存放、装卸及运输时不应损伤。

2.2 预制H型板柱组合轨道结构试验段铺设

为了验证预制H型板柱组合轨道结构的各方面性能,建立了立柱检查坑地段预制H型板柱组合轨道结构试验段,试铺证明预制H型板柱组合轨道结构美观性较好,施工速度快、劳动强度小。现场铺设见图11。

图11 施工中的预制H型板柱组合结构Figure 11 Prefabricated H-shaped slab-column combined structure under construction

虽然试验段整体效果还不错,但存在一些需要优化之处,如试验段板的尺寸较厚,立柱尺寸偏大,质量较重,吊装相对困难。目前已根据上述经验在满足结构安全可靠的前提下优化了截面尺寸,优化后预制H型板柱组合轨道结构的尺寸小巧、外观更加美观,优化后的结构已开始在深圳16号线铺设。

3 结语

预制H型板柱组合轨道结构方案是在结合常规立柱检查坑地段各种轨道结构方案优缺点的基础上研发而成,旨在解决城市轨道交通车场线库内立柱检查坑地段的结构存在施工作业环节多、施工精度不易控制、施工进度缓慢、难以满足城市轨道交通施工工期、施工精度及美观性等问题。相较于常规立柱检查坑方案,预制H型板柱组合轨道结构方案有简化作业环节、降低劳动强度,提高施工精度、提升施工效率、增强其美观性等特点,为后续解决库内立柱检查坑地段的立柱相关问题提供了借鉴和参考。