基于Fluent的渐变节流式液压缓冲器内部流场分析

陈庆尧,尤小梅,孟 磊

(1.沈阳理工大学 机械工程学院,辽宁 沈阳 110159;2.沈阳鼓风机集团股份有限公司 市场品牌部,辽宁 沈阳 110869)

液压缓冲器是车辆悬挂系统的重要组成部件[1]。它具有减速过程平稳、缓冲效率高、使用寿命长等优点,因此被广泛应用于机械装备、车辆和军事设备上。液压缓冲器的性能优劣在很大程度上关系到车辆的驾驶舒适性和操控灵活性。深入研究液压缓冲器的内部流场,对提高其工作性能具有重要作用。

此前,有研究者曾采用有限元法对不同初速度下的缓冲器行程、缓冲力以及阻尼特性进行了研究[2-4]。王颖[5]、王成文[6]利用Fluent软件建立新型液压缓冲器动网格模型,通过数值模拟得到了对应柱塞不同位移的内部流场网格变化、压力及速度的分布曲线。梁翠平利用Fluent软件对液压冲击器的各种复杂流道和换向阀节流口处的流场进行数值模拟,并定性分析了流体速度、流线、旋涡与能量损失的关系[7]。郝保臣等在用Fluent软件建立某火炮液压缓冲器内部流场模型后,分析了活塞杆速度、节流杆直径与液压阻尼系数的关系[8-9]。研究者在文献[10-11]中,利用Fluent软件对军用装备上的液压缓冲器内部流场进行数值模拟,并分析了流场随活塞运动的变化规律和液压阻尼特性。Song通过调研,提出了一种能够准确测定液压缓冲器阻尼特性的新方法[12]。Tan等通过建模仿真,对比分析了汽车液压缓冲器的实验数据和仿真结果[13]。

本文以渐变节流式液压缓冲器作为研究对象,利用Fluent动网格技术和用户自定义函数 (User Define Function,UDF),对其阻尼孔及高压腔的工作过程进行动态数值模拟,得出缓冲器内部流场不同时刻的压力曲线、压力云图和速度云图,为渐变节流式液压缓冲器的优化设计提供理论参考。

1 液压缓冲器的结构

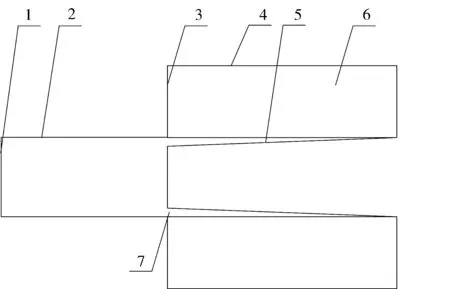

渐变节流式液压缓冲器剖面如图1所示。液压缓冲器工作时,左侧冲击块冲击活塞杆,使其向右侧运动;油液流过阻尼孔与针形节流杆之间的缝隙,到达油腔Ⅰ,致使油腔I内压力迅速升高,在阻尼孔左右两端形成压力差;在缓冲力作用下,油液向左侧流动,到达油腔Ⅱ;弹簧受力而压缩;在隔离活塞缓冲速度为零时,缓冲过程结束,弹簧恢复初始位置,弹簧弹力推动油液向右流动,使活塞杆复位。

1.冲击块;2.活塞杆;3.隔离活塞;4.液压缸;5.针形节流杆;6.油腔Ⅰ;7.阻尼孔;8.油腔Ⅱ;9.弹簧

2 液压缓冲器建模

为了用数值模拟方法分析液压缓冲器内部流场压力和速度的变化规律,本文以Fluent动网格技术和UDF对缓冲器二维流场进行了求解。

2.1 模型建立

为减少液压缓冲器内部流场分析的计算量和计算耗时,本文利用ANSYS Workbench软件包中的Design 模块,建立了图2所示缓冲器关键结构的二维流场计算模型。

1.出口;2.边界Ⅱ;3.边界Ⅰ;4.边界Ⅲ;5.针形节流杆;6.高压腔;7.阻尼孔

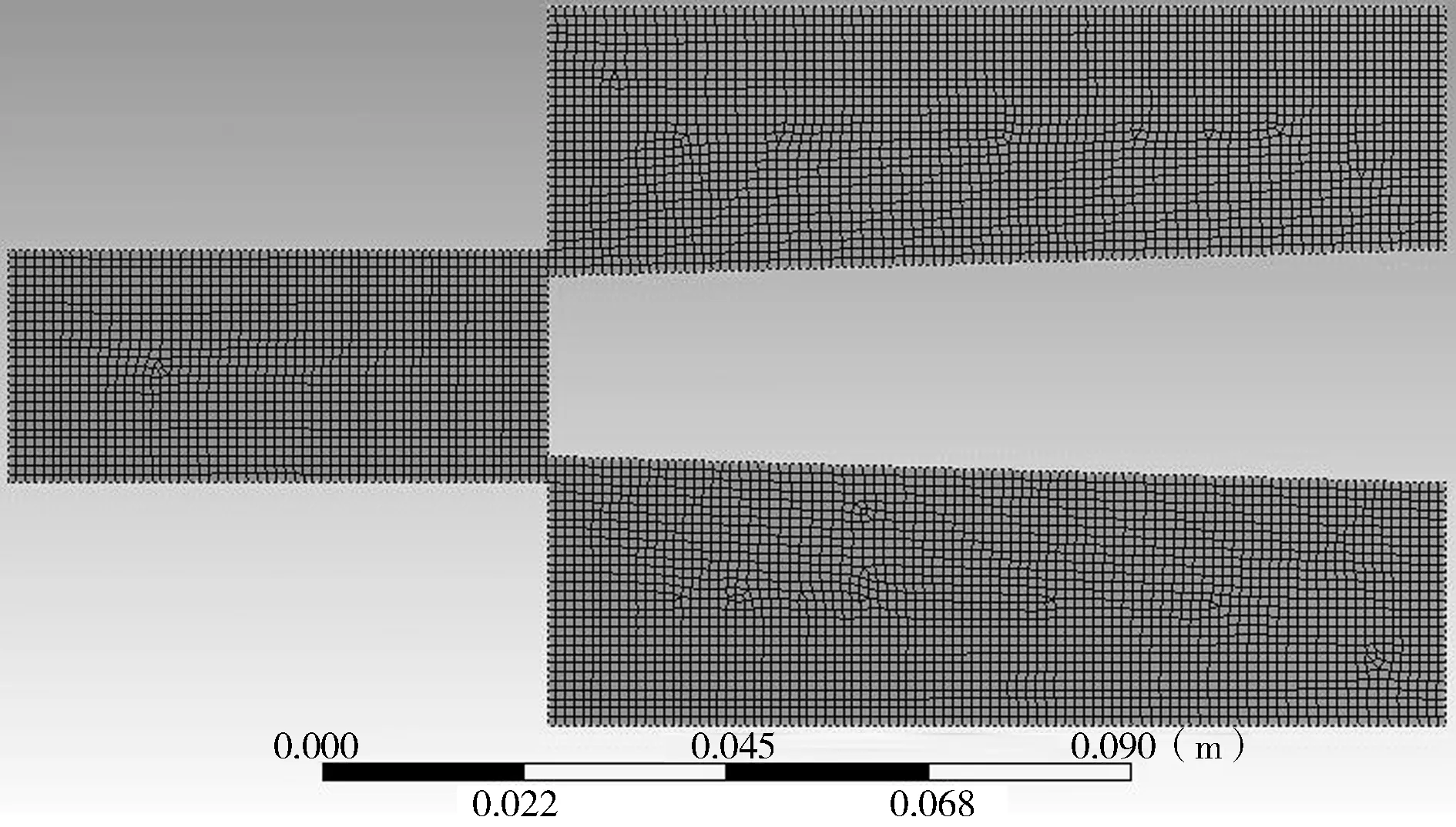

2.2 网格划分

在用ANSYS Workbench软件包中的Meshing模块,对缓冲器关键结构二维流场计算模型进行非结构化网格划分时,网格单元选择2-D单元模型,网格类型选择Quad四边形。为避免负网格问题,可将网格划分尺寸设为0.001 m。缓冲器关键结构的网格划分结果如图3所示。

图3 缓冲器关键结构的网格划分结果

2.3 条件设置

2.3.1 油液参数

Fluent求解器分为压力型和密度型两种。从流动属性考虑,本文所用油液为不可压缩流体,因此应采用压力型求解器进行求解[14]。湍流模型选用标准的k-ε模型,时间项设置为Transient,即瞬态模拟。所用油液的密度为889 kg/m3,导热系数为0.145 W/(m·K),比热容为184 5 J/(kg·K)。

2.3.2 边界条件

将液压缓冲器流体动力学计算的边界条件设置为压力出口,且压力出口位于阻尼孔左侧,出口压力默认为0,其余参数也选择默认值。

2.3.3 动网格参数

缓冲器关键结构的二维流场计算模型是采用结构化网格划分的,与其相应的网格动态变化过程应采用弹簧近似光滑模型(Spring-Based Smoothing)与动态分层模型(Dynamic Layering)来计算[5]。在动态区域(Dynamic Mesh Zones),将边界Ⅰ和边界Ⅱ设置为刚体(Rigid Body),边界Ⅲ设置为变形体(Deforming Body),针形节流杆形成的3条边界设置为固定边界(Stationary)。刚体运动过程的模拟需采用UDF来实现。动网格模型的宏包括DEFINE_CG_MOTION、DEFINE_GRID_MOTION和DEFINE_GEOM。本文采用可控制刚体运动的DEFINE_CG_MOTION宏。因此,可编写下列程序代码:

DEFINE_CG_MOTION(throttle,dt, vel, omega, time, dtime)

{

CURRENT_TIME;

Vel[0]=1.5;

}

2.3.4 初始压力和仿真时间

Fluent软件常用的压力—速度耦合算法有下列3种:SIMPLE、SIMPLEC和PISO。本文采用SIMPLE 压力—速度耦合算法,且以松弛因子的默认值进行计算。在数值计算前,需对流场进行初始化设置,可点击Patch,将高压腔初始压力Pressure值设置为1 MPa[15-16]。

由于本文属于非稳态问题的研究,因此需设置时间步长(Time Step Size)和时间步数(Number of Time Steps)。这两个参数的乘积即为计算所用时间。从计算的收敛性考虑,可将时间步长设为0.000 01 s,时间步数设为2 000。仿真所得残差曲线如图4所示。

图4 仿真所得残差曲线

从图4可看出,X、Y两个方向的速度残差均能维持在1×10-4量级以下,仿真过程是收敛的。

3 缓冲器内部流场分析

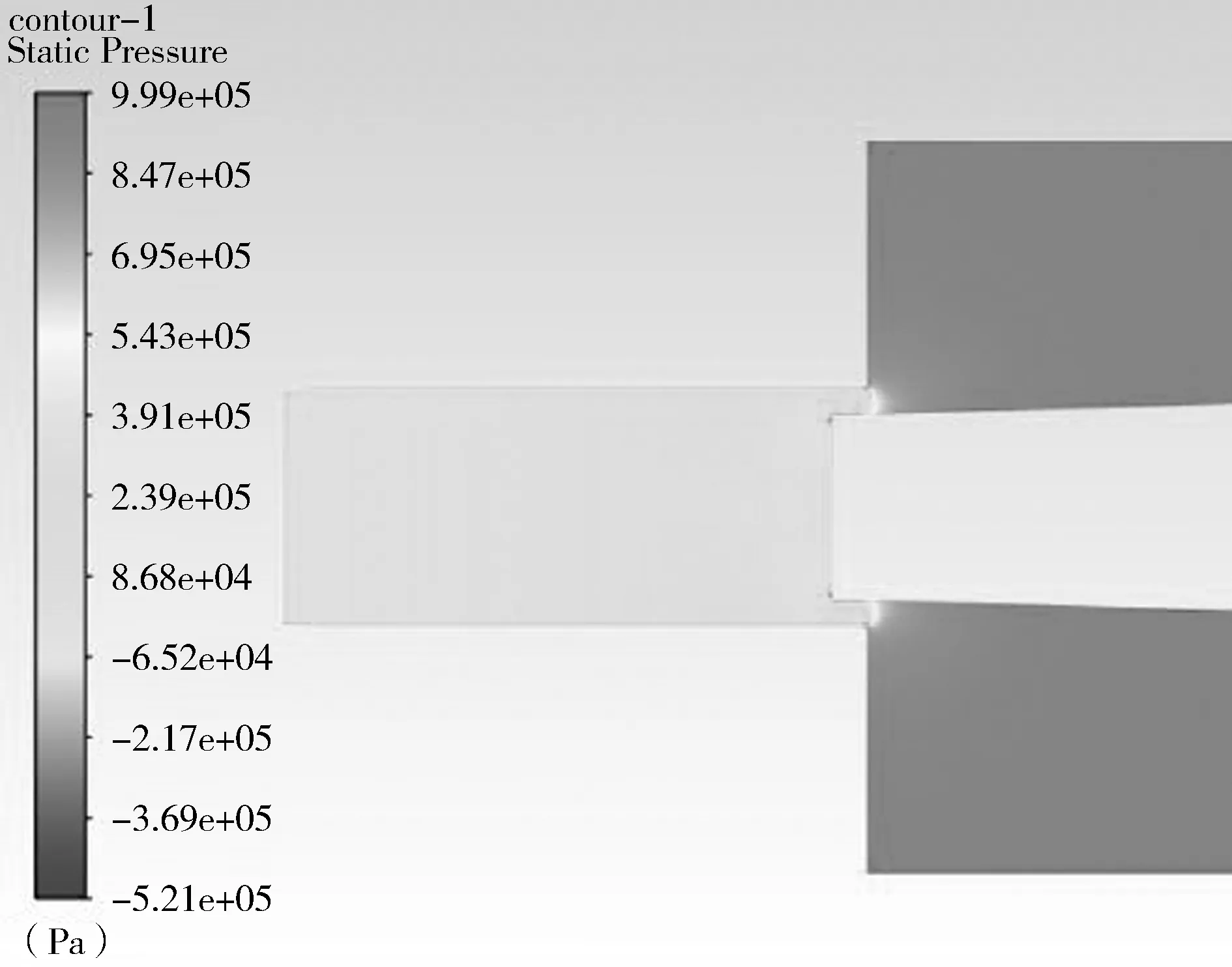

3.1 压力分析

图5所示为仿真所得缓冲器内部流场不同时刻的压力云图。

(a) t=0.004 s

结合图5分析可知:缓冲器开始工作的一瞬间,高压腔油液受到挤压,压力迅速上升,针形节流杆与阻尼孔形成的缝隙压力逐渐下降,油液向左侧运动而通过阻尼孔时产生了阻尼作用,高压腔与阻尼孔内部流场的压力分布较为均匀;随着缓冲过程的进行,针形节流杆与阻尼孔会形成较长的缝隙,缝隙处流场的压力仍为逐渐下降趋势,高压腔与阻尼孔内部流场的压力分布依然是均匀的。

图6所示为仿真所得缓冲器内部流场不同时刻的压力曲线。

(a) t=0.004 s

结合图6分析可知:液压缓冲器开始工作后,随着时间延长,其内部流场的压力分布越来越均匀;在压力分布曲线中,流场某些位置会出现负压,说明此处产生了气穴。气穴现象不仅会影响缓冲油液的性能,还会对缓冲器内壁面造成气蚀。为了避免气穴现象的发生,在设计缓冲器结构时,应防止缓冲器初始压力过高、节流面积过小,以免油液流速过大。

3.2 速度分析

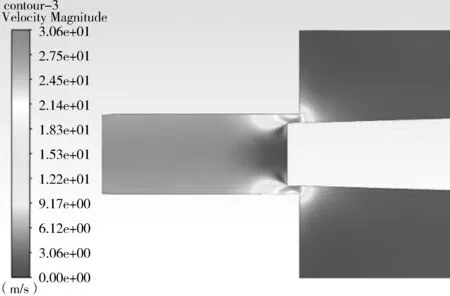

图7所示为仿真所得缓冲器内部流场不同时刻的速度云图。

(a) t=0.004 s

结合图7分析可知:缓冲器开始工作时,油液流速在压力下降处加快,在针形节流杆与阻尼孔形成的缝隙处最大,在高压腔压力分布均匀之处为0,但会在节流杆顶部形成两处小涡流;随着活塞杆继续向右运动,节流杆会挤压端部区域油液,导致该区域油液流速随时间延长而减小,节流杆顶部的两处小涡流随着时间的延长会变成大涡流,因此,渐变节流式液压缓冲器在工作过程中能起到缓冲吸振的作用;在缓冲过程即将结束时,油液在针形节流杆与阻尼孔形成的缝隙处流速仍为最大值。

4 结 语

本文利用ANSYS Workbench软件对渐变节流式液压缓冲器的关键结构进行了建模及网格划分,并通过Fluent软件对缓冲器内部流场进行仿真,分析了不同时刻内部流场的压力和速度分布规律。由压力云图和速度云图可知,随着缓冲的进行,在针形节流杆与阻尼孔形成的缝隙处,压力逐渐降低,速度逐渐增大,并且在针形节流杆顶部形成两处大涡流;由压力分布曲线可知,液压缓冲器内部流场中某些位置的压力小于大气压力时,可能会出现气穴而引发缸筒内壁面的气蚀。因此,在缓冲器设计时,初选缓冲压力不可过高,应适当增大阻尼孔的横截面面积,使缓冲器节流面积增大,以避免气穴现象的发生。本文可为渐变节流式液压缓冲器的性能预测、结构设计及优化提供参考。