煤化工行业新型压力变送器的应用与优化

文/刘培峰 杜兴团

镀金膜片及金刚膜片的变送器解决工艺过程控制中的测量控制难题——目前,煤化工行业在各类塔器及储罐容器的差压、物位等测量中,多采用差压式液位变送器。由于煤化工行业在生产过程中,被测物料介质中含有多种杂质及固态性介质,极易造成引压管堵塞,对测量产生影响。并且煤化工生产过程中的介质均为高温高压及含有大量H2,很容易在压力、差压、液位等测量过程中造成变送器氢渗情况出现。随着煤化工行业的发展,科学技术及材料优化上都有了质的提高,差压变送器在构成上及膜盒结构上也逐渐推出了新的形式。在现场实践应用中,罗斯蒙特305/S ERS 电子远传变送器在差压测量上规避了引压管堵塞及引压过长测量滞后的问题。镀金膜片及金刚膜片的变送器在煤气化工段的应用上,有效地避免及降低了氢渗对变送器膜片的影响,金刚膜片的应用避免了工艺介质中煤灰残渣对膜片的磨损。

随着生产系统对工艺测点监控的需求越来越精准,压力变送器的使用在日常工艺中越来越普遍,各种材质及新形式测量压力变送器应运而生。压力变送器在其测量上受各方面影响都较多,选型不当不仅测量显示不准,甚至会对操作人员造成误指示,导致操作波动。在煤化工行业中针对变换工段及煤气化灰水工段等特殊工况,在选型上进行了优化,分别采用3051S ERS 电子远传差压变送器及镀金膜片变送器、金刚膜片变送器,从根本上解决引压管堵塞、测量滞后、膜片氢渗及煤灰残渣磨损膜片等故障。

隔膜差压变送器的应用

在煤化工装置变换工段第一变换炉、第二变换炉、甲醇变换炉进出口差压测量上,常规进出口差压测量采用差压式变送器,通过配置很长的引压管来实现变换炉进出口差压的测量。另外在10 000 m3甲醇储罐及液氨储罐上液位测量常规采用差压式测量(普通差压式变送器或隔膜差压式变送器)。随着煤化工装置大型化,危化品储罐容量及高度越来越高,液位测量的重要性越来越大。

常规差压变送器应用中,引压管线的防冻、防凝、防堵成为了日常工作中的重点。差压变送器引压管导致的故障频繁直接造成人员维修频繁,对整个生产工艺带来测量不准确的同时,还带来了人员检修的安全风险问题,对整个生产工艺过程监控带来极大安全事故隐患。

在储罐液位测量中隔膜差压变送器逐渐替代了普通差压变送器,同时解决避免了普通差压变送器带来引压管堵塞、振动、上冻及检修频繁等问题。但随着煤化工生产装置的扩大和危化品储罐高度的增加,导致隔膜差压变送器毛细管长度也变得更长,例如在10 000 m3甲醇储罐上,甲醇储罐高度达到18 m,而在液位测量中其毛细管长度将达到20 m,造成在实际使用中压力变送器测量明显滞后,而且也给测量安装施工中带来极大被动,对后期维护也带来极大不便,出现故障后处理困难,对危化品储罐液位安全监测带来隐患。

传统差压变送器测量差压

传统差压变送器现场安装分引压管施工、保温伴热施工和信号电缆施工,整体施工量较大。在变换炉气体测量中,一要避免引压管测量带液,二是差压变送器安装位置必须高于高、低压测压口位置;这样一来引压管敷设中需要施工工作量就增大很多。由于差压变送器安装位置较高,所以后续保温伴热及信号电缆敷设都存在较大工作量,如图1 所示。

图1 差压变送器测量进出口差压

传统差压变送器故障率高,一是由于现场工艺管线及设备振动,带动引压管振动,导致引压管线接头松动或是磨损,引起工艺气体介质泄漏,或测量不准。在北方寒冷季节,引压管线需要保温伴热运行,由于引压管线较长,伴热管线也相对较长,极易导致伴热回流不畅,使伴热不热,引起引压管线冻堵。给生产操作人员带来操作不便的同时,还对检维修人员带来检维修安全风险,引起工艺事故或检维修安全事故。

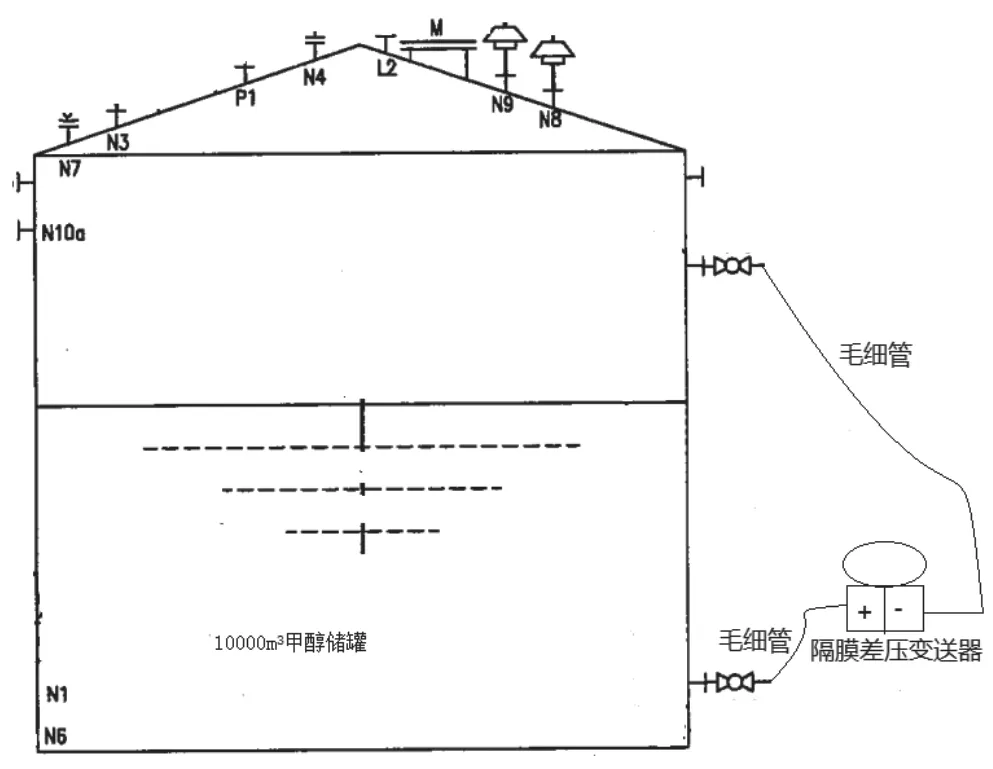

隔膜差压变送器测量储罐液位

隔膜差压变送器在液位测量中应用越来越多,其应用效果也相对明显,对整个液位测量带来极大便利。但随着大型煤化工装置的建设,甲醇等危化品储罐容量越来越大,其储罐高度也就越来越高,此时隔膜差压变送器测量液位就显得不方便,问题也就相对较多,同时对生产监控也带来安全隐患,如图2 所示。

图2 隔膜差压变送器测量甲醇储罐液位

在甲醇储罐测量液位的应用中,储罐高度较高,隔膜差压变送器毛细管长度增加,导致隔膜差压变送器在安装过程中及测量使用中带来一系列问题。比如仪表在10 000 m3甲醇储罐上安装时隔膜差压变送器毛细管固定存在问题,由于储罐高度在18 m,所以固定施工非常不便;隔膜差压变送器安装后,由于毛细管填充液的重力原因将对变送器产生一个压力,这时需要对隔膜变送器进行零点迁移;再者毛细管过长导致硅油受环境及外界温度影响较多,使仪表测量中造成较大测量误差,同时对匹配相关温度的硅油选型变得更加复杂,一旦工艺温度预估稍有偏差,很容易造成选型错误,进而导致整个测量系统失效;还有就是毛细管长度过长后,受南方大风影响,毛细管摆动幅度较大,发生大幅度振动或摆动后,极易引起毛细管硅油泄漏,造成检维修更换困难,对整个储罐液位监测带来极大安全隐患。

罗斯蒙特3051S ERS 电子远传变送器

罗斯蒙特3051S ERS 电子远传变送器正是为了解决以上问题应运而生的理想解决方案,其原理是利用2 台3051S 变送器进行测量,相当于将1 台双法兰隔膜差压变送器拆分成2 部分进行安装,一台测量变换炉进口压力,一台测量变换炉出口压力。2 台3051S 变送器直接采用普通双绞线屏蔽电缆连接,通过内部相应通信协议进行信号传输通信,一台为主变送器内置同步电路板,另一台为辅变送器与主变送器保持同步通信,确保两台变送器在同一个时间采样点同步采样。使两台变送器成为一个整体。如图3所示,下部的3051S 变送器作为主表,上部的3051S 作为副表,通过信号通信,由主表同步计算出两者之间的差压。

图3 罗斯蒙特3051S ERS 电子远传变送器测量变换炉进出口差压示意图

罗斯蒙特3051S ERS 电子远传变送器在变换炉进出口差压上的应用,解决了引压管过长带来的弊端,同时其压力信号通过通信电缆传输,极大地提升了信号测量的准确性,还解决了引压管过长带来的测量滞后问题。在整个变送器安装使用环节上,安装维护工作量减少,故障率明显降低,使仪表测量数据更加准确快速,为生产监控人员提供了准确可靠的测量数据。

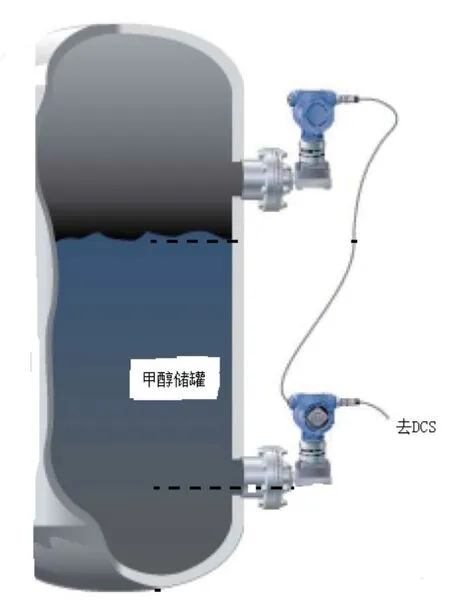

罗斯蒙特3051S ERS 电子远传变送器应用在10 000 m3甲醇储罐上,解决了毛细管过长带来的弊端和问题。还将隔膜直接安装在储罐上,通过电缆进行信号传输,变送器测量响应速度明显快于毛细管隔膜变送器。另外3051S ERS电子远传变送器可提供每个压力变送器读数的实时访问和液位或体积测量的比例输出;在DCS 后台系统上可同时显示主表测量压力值、副表测量压力值和主副表经过计算后的差压值。此外罗斯蒙特3051S ERS 电远传变送器可通过传感器的自诊断功能和可选配的过程报警功能,实现变送器测量回路的主动维护和故障排除。该套测量系统最高可以测量法兰间距高达100 m 的差压及液位高度,对于传统毛细管液位计是完全无法实现如此高间距的工况测量,储罐示意图如图4 所示。

图4 罗斯蒙特3051S ERS 电子远传变送器测量储罐液位示意图

测量材质的创新

传统不锈钢隔膜压力变送器

隔膜压力变送器在煤化工行业中应用较普遍,主要应用在槽罐等液位测量及其他工况测量,层法),二是使用低氢渗率膜片(隔离法),以此来延缓氢渗问题的发生。隔离法常采用聚四氟乙烯贴膜,即在316 L 膜片表面在贴上一层聚四氟乙烯膜片,以此起到金属膜片和介质隔离。但该解决方案存在如下缺点:①聚四氟乙烯隔膜一般厚度在0.04 mm,安装使用中需要利用特制耦合剂进行粘贴,粘贴中还要确保贴膜和膜片直接无气泡存在,安装要求非常苛刻并且操作规范标准无法确保统一;②聚四氟乙烯膜片受限于材质物理特性,无法运用在高温工况,只能用在180 ℃以内工况,否则聚四氟乙烯将失效;③聚四氟乙烯材质偏软,工况中出现颗粒等易磨损因素时很快会破损,导致失效;④由于膜片外部贴上聚四氟乙烯膜片,其测量相应会相对滞后,测量精度稍差。综上所述聚四氟乙烯的隔离法使用局限性较大,常用于一般常温、常压且介质干净无磨损颗粒的工况下,对于煤化工领域来说该方案不具备实际应用价值。

目前在气化苛刻工况下,逐渐应用了镀层法,即在仪表基准膜片上镀金。金在使用中有很好的致密性、耐蚀性和延展性,膜片镀金后,有效防止气化工况介质中H2渗透,又有效解决了膜片氢脆和氢渗对隔膜压力变送器测量问题。

罗斯蒙特镀金隔膜压力变送器在气化炉工况中应用非常广泛,由于其具备了如下优点:镀金层非常薄,为微米级厚度,就解决了氢渗问题,同时,由于金具备极佳的柔韧性对膜片压力敏感性影响可以忽略不计,在确保测量精度的同时也确保整套测量系统的隔膜压力变送器膜片在材质选用上常用的多为316L、316 或哈氏合金等材质。在煤化工生产工艺过程中,以上材质的膜片在普通介质的测量中使用中,膜片材质均可有效保证测量准确性及测量稳定性,整体膜片在使用中均有较长使用年限。

随着煤化工行业气化炉的产气量越来越大,对压力、液位及流量的测量数据要求越来越严格,常规材质膜片的隔膜压力变送器在煤气化工段使用显得故障率猛增。常规316L 材质膜片在气化工况场合下,不能有效地防止氢渗,使用一段时间后会出现膜盒变硬、膜盒鼓泡、测量零点漂移及输出不稳定等多种故障及问题。严重影响气化炉运行中关键参数的测量。特别是在黑灰水、冷却水等含有煤灰介质的工况下,常规隔膜压力变送器使用寿命周期明显降低,对整个生产过程工艺监控带来极大生产安全隐患,同时常规膜片材质的隔膜压力变送器故障率的增加,也增加了检维修工作人员日常工作量,检维修的同时带来检维修事故的发生。由于关键部位仪表的失效导致连续生产时常被中断,给整个生产系统带来被动,对化工企业带来检维修安全事故风险并造成很大的经济损失。

结合常规隔膜压力变送器膜片故障进行分析,其在煤气化工段主要受煤气化介质中煤灰的冲刷磨损及工艺气体中氢渗造成膜片故障,罗斯蒙特镀金及金刚膜片很好解决了以上的痛点。

罗斯蒙特镀金膜片隔膜压力变送器

在气化工况防氢渗应用中,常用方式一是增加膜片厚度(镀实时响应性,完美地解决了该类工况的难点。为了针对磨损严重的工况,罗斯蒙特还有针对性地开发出了两款不同厚度的镀金层,以便更加有效和针对性地解决此类问题。

金刚涂层膜片隔膜压力变送器

金刚涂层膜片隔膜压力变送器是罗斯蒙特在隔膜压力变送器膜片材质上的一种技术优化,该金刚膜片在气化黑灰水上介质中使用,防磨能力是普通不锈钢膜片的10 倍,是加厚不锈钢膜片的5 倍。在气化介质抗氢渗能力上,使用在500 ℃的过程温度条件下,金刚膜片的使用寿命是普通不锈钢膜片的80 倍,其使用温度范围在-75 ~425 ℃,使用介质温度范围较广。在测量精度上,金刚膜片涂层厚度仅为1~2 µm,对传感器测量精度无任何影响。既防氢渗又抗磨损,是罗斯蒙特金刚膜片最显著的特性。

金刚涂层膜片压力隔膜变送器在现场应用场所主要是煤浆槽液位、磨煤机、气化炉液位、洗涤塔液位、锁斗冲洗水槽液位、水煤气液位及流量测量上。例如测量煤气化工段中黑灰水洗涤塔工段的液位,其工况温度在240 ℃,压力在6.8 MPa 左右,且工艺介质具有较多的煤灰,介质成份复杂,测量过程易堵塞,膜片容易氢渗、易磨损。该液位的稳定测量在整个工艺监控中非常关键,同时还参与安全联锁。常规膜片使用不到一个月膜片就报废,导致测量故障。通过优化改进,在该工况点测量采用金刚涂层膜片后,解决了氢渗及磨损问题,极大地延长了隔膜变送器的使用周期,确保了液位计测量准确可靠,减少了检维修人员更换液位计频次,降低了资金投入,同时降低了非计划停车带来的故障影响,显著提高了生产工艺的稳定性,对于提升企业经济效益有着很大的帮助。

金刚涂层膜片的优化应用,为煤化工行业解决了关键性难题,特别是在煤气化工段解决了氢渗、磨损等造成膜片损坏问题,为煤化工企业在检测液位及压力、流量等测量设备上提供了强有力的技术保证,实现了大型煤化工长周期稳定运行。

结束语

随着大型煤化工行业在不断地快速发展,现场工艺控制测量中越来越多的压力变送器参与到了联锁或SIS 系统中,这对测量仪表的稳定性及使用周期上都提出了严格的要求。压力变送器生产企业也随之不断地进行更新换代,变送器的测量形式及测量材质也在不断地推陈出新,各类新型式压力变送器在不断发展和创新。通过运用新的仪表测量技术和新的测量材质,更好地解决工艺过程控制中遇到的测量控制技术难题,逐步降低检维修安全风险,逐步提高化工企业生产现场测量仪表长周期稳定运行。 ●