双通道连续抽采放水排渣装置设计及其效果评价

赵 晶

(1.煤炭科学技术研究院有限公司 安全分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

抽采管路的巡检、放水是高突矿井瓦斯抽采系统日常管理的重要内容[1],受施钻过程固液残渣、煤层富水性、管线长、抽采负压等因素的影响,管路易出现积水与煤渣堵塞问题,导致抽采管网阻力增大,严重制约了抽采泵的有效使用率及全矿井瓦斯抽采效果[2]。因此,研发出一种抽采管网排水除渣装置对提升矿井瓦斯抽采效率和质量有着重要意义。

目前,国内外关于抽采管路巡检放水器的主要可分为手动放水器和自动化放水器二大类[3]。前者主要采用铁皮焊接的水箱、进出气阀门、放水阀门等部件构成,田燕明等研制的人工放水器,借助风压排水,减少自动放水器的损坏率及材料消耗[4]。自动放水器目前在大型矿井应用较为普遍,又可分为负压放水器、智能控制放水器。美国研发的自动放水器可实现放水及监测功能,且包含多种电气原件[5]。在国内,余长林等研制了抽采管路U型自动放水器[6],郝志勇等研发了适用抽采管路的CMG-ZY正压放水器,主要由进水管、压力平衡管、导向管、浮漂等组成[7]。袁鲲鹏、朱莹莹等先后研发了浮子式自动放水装置,并根据水箱中浮子位置实现不定期自动放水[8,9],杨华东等继而开发了间歇式高负压自动放水器,在自动放水过程实现正负压切换,排水的同时还可进行管路积存的煤渣[10]。据统计,河南三正集团研制的可调式机械式KDP21G型和重庆煤科院研制的CF-Ⅱ型自动放水器推广度较高[11],俞泷兴等对KDP21G进行了改进,采用三通二位换向阀来实现管路的开闭以提高放水效率[12],李向南等对CF-Ⅱ型自动放水器进行改良设计,摒弃了弹簧元件以提高浮子使用寿命[13]。近年来,可视化及智能控制型自动放水器相继出现,卢卫永、王伟等采用透明材质制成放水器的水箱箱体[14,15],王俊涛等研制了KKZ-1型智能可控自动放水器[16],祝钊等提出了基于PLC控制电磁阀来实现水箱自动放水[17],后来,于海洋等设计出一套瓦斯抽采管路智能排水排渣系统通过液位感应器检查水箱内水的高度,利用PLC集成板控制电磁阀进而控制放水器的放水排渣[18]。上述研究丰富了我国放水器的种类与功能,并推动其作业方式从手动向智能化发展。但目前自动化放水器存在成本高、阀门控制部件精密度高有效使用寿命不高、抽采负压适用范围有限等方面问题。

前人学者主要基于自动和智能放水器的结构设计和元件选材做出优化改进,提高放水控制器使用寿命和放水效率,但相对人工放水器仍存在整体价格高或低价产品寿命低的情况[19,20],因此,笔者基于煤矿常用的球阀、抽采管、铁皮、透明塑板等基础耗材,采用抽采-排水联通式双管路设计,克服抽采负压影响人工放水器需停抽排水的问题,提升了放水效率,并在山西离柳焦煤集团朱家店煤矿瓦斯抽采系统进行实践应用。

1 双通道连续抽采放水排渣器技术原理

1.1 结构设计

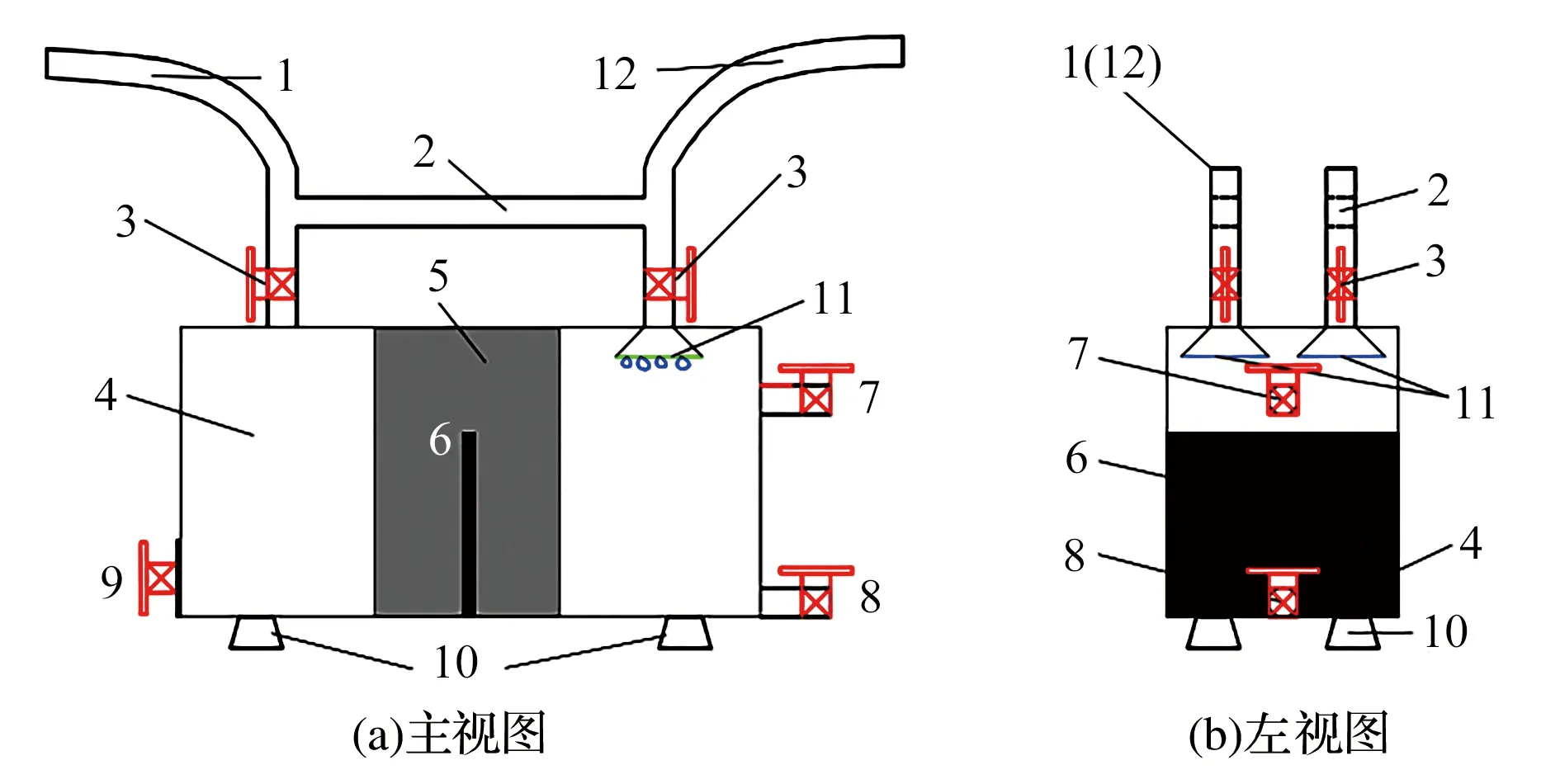

简易式连续抽采排渣放水器结构如图1所示,主要包括瓦斯流动部分、放水部分、排渣部分,其中瓦斯流动部分采用双通道设计,均由进气管1、旁通管2和出气管12,管材为矿用的∅50mmPVC封孔管,耐压1.0MPa,进、出气管下部安装橡胶球阀3,并与水箱体4上端相连,其中出气管下端安装有凝结水结网11,对进入箱体的瓦斯流中的水汽起到凝结水珠作用,由普通钢丝网制成(密度为10目);放水部分由水箱体4、通气阀7、排水阀8和底座分腿10组成,水箱体由厚度约0.5-1cm的废弃铁皮焊接而成,通气阀和排水阀为矿用∅50mm铜制球阀。底座分腿10由铁板边角料制成;排渣部分由水箱体4、外视窗5、滤渣挡板6和排渣口9组成,滤渣挡板为厚度为1cm铁板,高度低于通气阀位置,利于进气管路中固液废渣的过滤分离,外视窗为透明塑料板,上面标有刻度,容量根据箱体体积而定,可随时观察箱体左侧淤渣积累高度与水箱体右侧水位高度,排渣口9为∅100mm铁制阀门,便于排渣。

1—进气管;2—旁通管;3—橡胶球阀;4—铁皮箱体;5—外视窗;6—滤渣挡板;7—通气阀;8—放水阀;9—排渣口;10—底座支腿;11—凝结水结网;12—出气管图1 简易式连续抽采排渣放水器结构

该放水器具有2套进气管-旁通管-出气管,可用于两个钻孔或钻场同时放水连抽,且能够实现放水、排渣过程钻孔瓦斯抽采不间断。此外,箱体内部和出气管下端口分别设计有固液分离装置和气液分离筛网,有效分离并清除进气口带入的固液混合物,防治抽采管路的积水和堵塞,提高系统抽采效率。

1.2 作业流程

该放水器的作业流程主要包括正常抽采、放水、排渣3个方面。①正常抽采:由钻孔孔口出来多相混合物(上向钻孔捎带有钻屑等固体废渣)从进气管1进入放水箱,受重力作用,固液混合物直接坠入箱体左侧由壁面和挡板6构成的水槽中,瓦斯等气流从箱体上部(挡板与箱体上端的空间)通过凝结水网11进入出气管路,凝结水网进一步对进入箱体的气水混合物进行二次分离,有效减少水汽进入抽采主管路。②放水连抽:首先通过外视窗5观察箱体内水位,接着关闭进气管和出气管上的橡胶球阀3 ,改变从进气口进入箱体的气水混合物运移路径,不经过箱体直接从旁通管到达放水器出气口;进入箱体左侧的固液混合物通过挡板的滤渣作用,实现固液分离,尔后进入打开通气阀7,消除箱体内外压差,再打开排水阀8,箱体内积水顺利排放。③排渣清淤:考虑固体钻屑在左侧箱体长期累积会发生淤积,通过外视窗5观察箱体左侧废渣淤积情况,随后关闭进气管和出气管上的橡胶球阀3,进而打开通气阀7,最后打开排渣阀9,清理放水器的淤泥,保持箱体空间及排水顺畅。简易式连续抽采放水器作业如图2所示。

图2 简易式连续抽采放水器作业原理

2 简易式非间歇抽采放水器推广优势

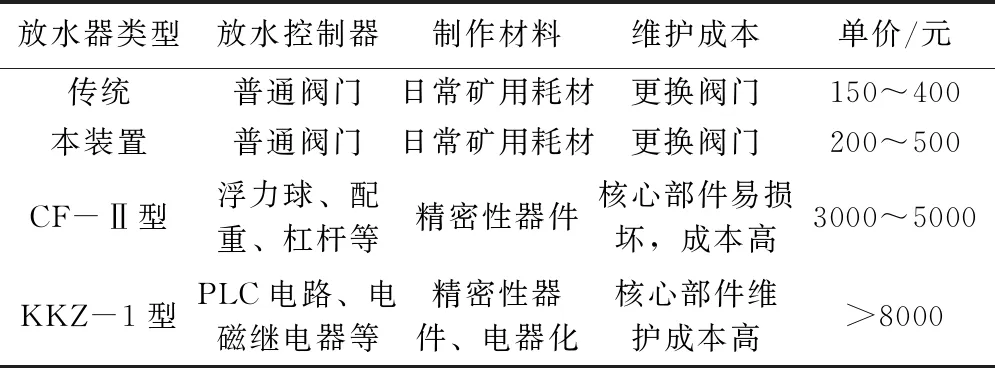

基于目前煤矿市场上常用的传统手动型、CF-Ⅱ型、KKZ-1型放水器与本放水器在放水效果、实操便捷性、经济成本等三方面综合分析,得出各类放水器技术特点及其适用范围见表1。

表1 四种放水器放水-排渣效果对比

2.1 放水-排渣效果

一般采用单次放水量、放水速度、是否中断抽采等指标来评判放水器放水效果,考虑到进入放水器的多相流中携带有水和钻屑等固液混合物,尤其在定向长钻孔施工联抽过程中放水器必须具备气液/固分离及排水/渣的功能,否则积水和钻屑淤积直接影响抽采效果。由表1可知,本装置放水速度达50~160L/min(排渣口可作为第2个放水口),所设计的滤渣挡板和凝结水网可进行固液分离和气液分离,上部有2个接入端,可实现多组钻孔并联接入、连续抽采式放水,提升放水效率。CF-Ⅱ型和KKZ-1型放水器放水口径小、速度慢,针对管路积水量大地点的放水能力略显不足。对比分析可知,本装置单次放水效率(速度)相比传统手动、CF-Ⅱ、KKZ-1型分别提升0.5倍、1.6倍和0.8倍。

2.2 实操性能

放水器实操性能指标包括放水方式、适用环境、使用寿命、可视化等因素,见表2。CF-Ⅱ型自动放水器和KKZ-1智能放水器可实现全自动放水,但必须水平放置、不能倾斜,且对水质、抽采负压有较高要求,含固体废渣、易钙化水质可直接降低阀门控制器的使用寿命,前者适用负压为20~70kPa,不宜用于低负压抽采管路或钻孔。本装置虽然采用手动放水,但操作方便、可倾斜放置、使用寿命长,适用水质和负压范围广,并且通过可视化外窗观察箱体积水和废渣淤积情况进而及时放水或排渣。

表2 四种放水器实操性能对比

2.3 经济成本对比

传统手动放水器→本装置→CF-Ⅱ型→KKZ-1型,放水器智能化、信息化程度逐步提高,相应的放水控制器件越精密、灵敏度越高,一旦损坏,放水器无法工作且不易维修,维护成本及总价较高,基本为手动放水器价格的10倍,本装置采用工矿边角料(铁皮、钢管、抽采管等)和普通阀门焊接而成,日常维护容易、成本低。四种放水器经济成本对比见表3。

表3 四种放水器经济成本对比

2.4 综合评价

对上述三种放水器从放水-排渣效果、实操性能和经济成本三大方面综合对比分析,结果见表4。

表4 四种放水器综合对比分析

3 现场应用效果

3.1 宏岩煤矿概况

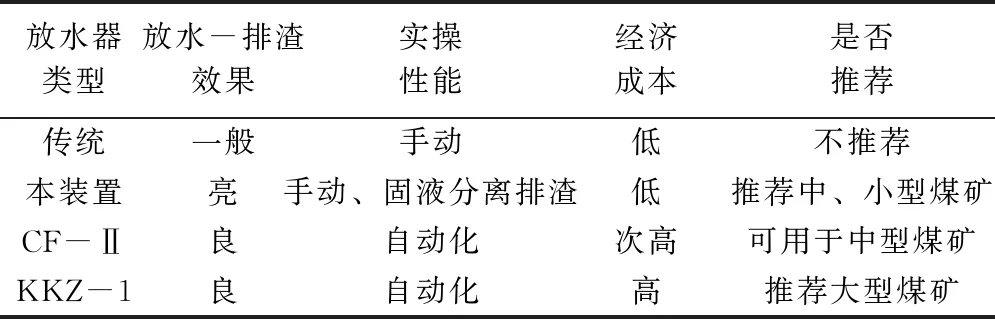

宏岩煤矿地处山西吕梁市中阳县境内,煤炭年产能90万t,为立-斜井混合开拓,开采9+10号煤层,整体受控于离石-中阳向斜构造,平均厚度6.3m,倾角为4°~7°,采用综放采煤法,采放比为1∶1.42。矿井绝对瓦斯涌出量44.661m3/min,属于典型的高瓦斯矿井,瓦斯基础参数见表5,矿井瓦斯抽采方法为定向长钻孔区域预抽+顺层双排大直径钻孔+裂隙带高抽巷+采空区埋管抽采+局部浅孔排放,抽采半径2m,正在连抽的钻孔共计约4万个,钻孔巡检、放水工作量较大。

矿井采用高低负压分源抽采瓦斯,分别配备2台2BEC-80型号的水环真空泵,最大抽采量为700m3/min,主管、干管采用∅720mm×10mm焊缝钢管、支管为∅529mm×8mm焊缝钢管,其中,高负压抽采系统瓦斯浓度为11%~14%,泵站抽采主管负压85kPa,孔口负压仅有20kPa,经专家会诊指出孔口漏气、管路积水是主因,严重制约抽采效率。矿井原采用传统手动放水器(钻场和各支管)和CF-Ⅱ型自动放水器(主、干管)相结合,存在放水不及时、易损坏等问题,因此,选用本次设计生产的放水器在矿井10102工作面进行现场应用。

3.2 应用效果考察

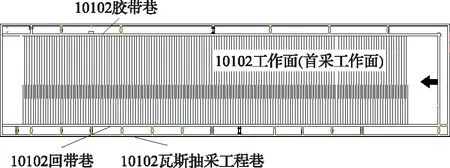

10102试验工作面单U通风方式,运输巷、回风巷分别为900m,切眼长度180m。在10102运输巷和回风巷施工沿走向顺层钻孔(图3),本煤层采用双排孔布置,在运输巷下排孔沿煤层角度施工,重点抽下部煤层瓦斯,孔径94mm,钻孔深度140m,上排孔按倾角直至施工到煤层顶板,重点抽中上部煤层瓦斯,钻孔水平间距1.5m,上下垂直间距0.4m。钻场放水器连接示意如图4所示。

图3 钻孔施工平面示意图

图4 钻场放水器连接示意图

3.2.1 间歇抽采次数对瓦斯抽采量的影响

由于本次研发放水器与传统手动放水器最大区别为可实现放水期间连续抽采,为准确分析瓦斯抽采过程中非连续抽采对瓦斯浓度和抽采量的影响,提出非连续抽采影响因子的概念,用相邻两段连续抽采间非连续抽采的时间间隔和相邻两段中前一段连续稳定抽采的时间的比值来表示非连续抽采影响因子,进而描述其与瓦斯浓度和流量降低百分比的关系。钻孔停抽时间长短影响的非连续抽采影响因子如下:

式中,i为连续抽采和非连续次数;tdi为第i次非连续抽采时间,min;tci为第i次连续抽采时间,min。

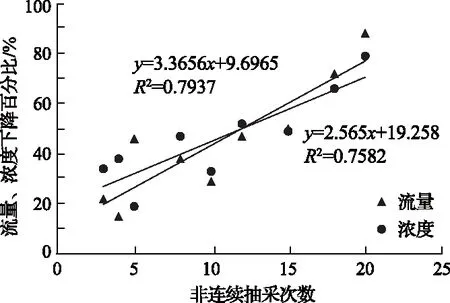

在该工作面轨道巷选取一组使用传统放水装置和该装置进行瓦斯抽采效果考察,试验不同的停抽时间和停抽次数,通过数据统计分析,获取每个钻孔每一段稳定抽采瓦斯的时间、相邻两段连续排采间的间隔时间、每一段的平均稳定抽采流量。得出非连续瓦斯抽采造成的流量下降百分比与非连续抽采影响因子和非连续抽采次数的变化区域(图5、图6)。非连续瓦斯抽采造成的流量、浓度下降百分比与非连续抽采影响因子和非连续抽采显著的正相关性。随着非连续抽采时间增加,非连续抽采影响因子增大,抽采瓦斯的流量和浓度也随之下降;随着非连续抽采次数的达到15次或以上,抽采瓦斯的平均流量平均降低49.51%,抽采瓦斯平均浓度下降41.45%。考虑一定的煤层瓦斯衰减系数,非连续抽采对瓦斯抽采效果的影响依然可达30%以上。

图5 非连续抽采影响因子与瓦斯流量、浓度变化趋势图

图6 非连续抽采次数与瓦斯流量、浓度变化趋势图

3.2.2 不同放水方式下瓦斯抽采效果

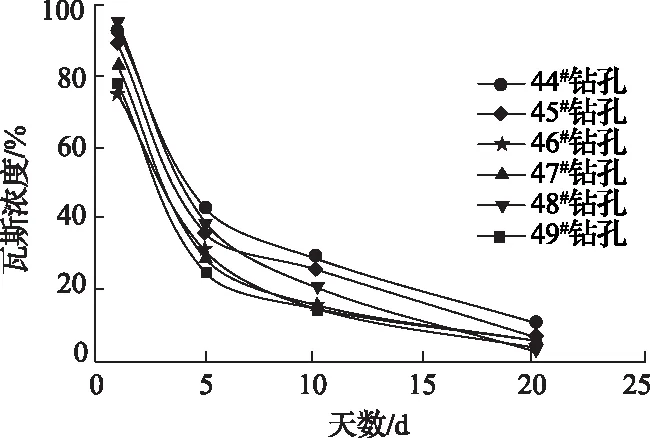

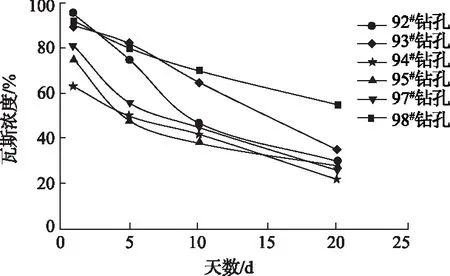

通过不同天数瓦斯浓度变化情况来考察分析不连续抽采和连续抽采两种状态下的抽采效果,分析统计了1d、5d、10d和20d不连续抽采和连续抽采状态下瓦斯浓度情况,得出两种状态下瓦斯浓度变化趋势图(图7、图8)。随着抽采时间的推移,不连续抽采状态和连续抽采状态下,瓦斯浓度都持续不断下降,尤其是当在第5天时,不连续抽采状态比连续抽采状态下降幅度大,抽采效果骤降,5~20d,连续抽采状态下瓦斯抽采浓度变化幅度较小,抽采效果较好;不连续抽采状态下所考察的6个钻孔从第1天到第20天,平均瓦斯抽采浓度在85%下降至5%,衰减较大;而连续抽采状态下所考察的6个钻孔从第1天到第20天,平均瓦斯抽采浓度在83%下降至33%,相对不连续方式抽采,衰减较慢。

图7 不连续抽采状态下的瓦斯浓度变化关系

图8 连续抽采状态下的瓦斯浓度变化关系

不连续性抽采破坏了该钻孔抽采的连续性,打破了抽采平衡状态,煤层储层孔隙度、渗透率等物性参数的稳定受到抑制;如渗透率受到压敏效应的作用造成了不可逆转的变化,煤体微小裂隙通道闭合,以至于钻孔内流量和浓度降低。因此,采取稳定、连续式抽采对提高瓦斯抽采效果贡献很大。

4 结 论

1)本文研发的双通道连续抽采放水排渣装置内部和出气管下端口分别设计有固液分离装置和气液分离筛网,有效分离并清除进气口带入的固液混合物。上端设计的双通道旁通管能够实现放水-排渣过程瓦斯连续抽采,有效提高系统抽采效率。

2)基于放水-排渣效果、操作性能及经济成本等指标构建了多因素评价方法,并对上述4种放水器进行综合评价分析,指出本装置和KKZ-1型智能放水器综合性能较优,并给出各自适用范围。

3)在宏岩煤矿10102工作面进行了现场应用,提出非连续抽采影响因子并作为连续抽采评判指标,得出抽采瓦斯量、浓度与非连续抽采影响因子及次数呈负相关性,采用该装置20d内抽采瓦斯浓度下降量仅为传统手动放水器的61%,衰减慢、抽采效果好。