碳纤维基底真空沉积涂层耐温度循环性能加速试验方法研究

翁艺航,赵志杰,魏 铭,叶志彪,高一丹

(1.上海航天电子技术研究所,上海 201109;2.北方自动控制技术研究所,太原 030006;3.中国科学院光电技术研究所,成都 610209)

0 引言

天线反射器等航天产品在轨会经历复杂的空间环境,尤其是频繁的高低温循环对产品内在强度和结合强度的影响更为明显。某型号卫星微波探测类载荷天线反射器采用碳纤维材质,在轨需要同时满足热控和电性能要求,对其涂层的指标要求有:在轨运行过程中涂层表面不发生开裂、起泡、起皮或脱落等,太阳吸收比为0.25~0.35,发射率与太阳吸收比的比值(发射吸收比)为0.9~1.2。据现有研究,采用磁控溅射法和电子束蒸发镀制法在碳纤维基底上依次镀制NiCr 层、Al 层和SiO层的涂层结构可以保证产品性能满足在轨初期工作需求。

对于碳纤维基底真空沉积涂层而言,由于基底与涂层之间以及各涂层材料之间存在线膨胀系数差,长期的高低温循环会使结构中产生热应力;当热应力足够大时,涂层可能发生开裂、脱落等,影响天线反射器在轨工作的精度和寿命。因此,有必要开展地面试验研究,特别是进行碳纤维基底真空沉积涂层耐温度循环研究,以确保涂层经历频繁高低温循环后的性能仍然可以满足在轨工作需求。

1 研究背景

在轨寿命3 年、轨道周期约为90min 的低地球轨道航天器将承受约17500 次的高低温循环。如果完全按照在轨条件开展产品的温度循环试验会耗费大量的时间、经费和人力物力,而采用温度循环加速寿命试验可以有效解决这个问题。

自1967 年美罗姆航展中心首次提出加速寿命试验方法以来,该方法已成功应用于军事、航空、航天等相关领域,国内外也相继开展了温度循环加速试验的相关研究。例如:针对卫星产品样本少、设计寿命长、失效模式复杂等特点提出基于激活能预估的加速寿命试验方法;综合考虑温变范围和温变速率的影响,建立和求解循环试验中的加速因子模型;针对温度循环中的温变范围、温变速率和循环次数等关键参数开展分析,比较相关试验标准中各参数的差异;基于修正的Coffin-Manson 模型建立相应的加速因子模型,分析温变范围、循环频率及最高温度对产品寿命的综合影响。大量研究和试验表明,开展温度循环加速寿命试验的关键是建立加速因子模型及求解加速因子。

2 加速因子模型建立

图1 所示为一条典型的地面试验温度循环曲线,循环的最高温度为,最低温度为。

图1 温度循环曲线Fig.1 Temperature cycle curve

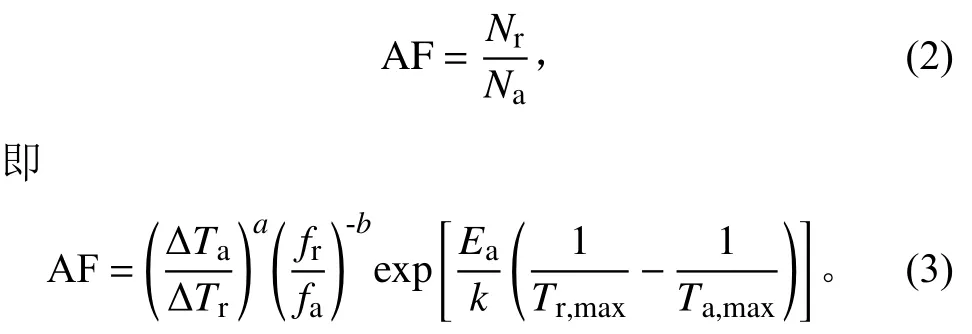

目前,修正的Coffin-Manson 模型10-11]已经在温度循环试验中成功应用,适用于机械失效、材料变形等情景分析,其模型表达式为

式中:为材料所能耐受的温度循环次数;为比例因子;为温变范围常数;为循环频率常数;Δ为温变范围,K;为循环频率,min;为温度循环中的最高温度,K;为材料激活能,eV;为玻耳兹曼常数,=8.617×10eV/K。

以下标r 和a 分别标记实际温度循环应力和加速温度循环应力对应的参数,则根据Coffin-Manson模型,在温度循环加速寿命试验中,加速因子为

可以看到,Coffin-Manson 模型考虑了温度变化范围、温度循环频率及温度循环最高温度等多种因素影响,能够综合反映各参数与温度循环试验寿命的关系。但模型中包括多项参数,其中激活能表征产品的失效机理,是反映加速因子的关键因素,需要通过大量试验验证获取。对于天线反射器等航天产品而言,并没有足够的样本量可用于激活能的推导,且碳纤维基底真空沉积涂层结构复杂,因此Coffin-Manson 模型在涂层耐温度循环试验中并不适用。

考虑到航天产品批量小、造价昂贵且可靠性要求高,在QJ3138—2001《航天产品环境应力筛选指南》中提出将航天产品的环境试验(含环境应力筛选)与可靠性试验结合,通过环境筛选来保证产品的可靠性。该标准提出温度循环是最有效的筛选应力,且温度循环激发出的主要故障模式包括使涂层可能存在的微裂纹扩大甚至产生开裂、脱落,正是本文研究的问题。

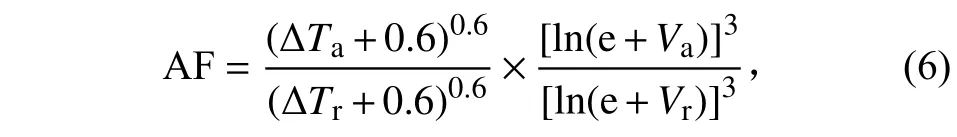

该标准提出的温度循环筛选应力强度计算式为

式中:Δ表示温变范围,℃;表示平均温变速率,℃/min。为了确保温度循环加速试验能够有效反映涂层实际在轨耐温度循环的能力,须确保加速温度循环应力下的筛选应力强度与实际温度循环应力强度一致,即

因此,本文基于环境应力筛选建立温度循环加速因子模型

式中:Δ表示地面试验时采用的加速温度循环应力的温变范围,Δ=‒,℃;Δ表示产品在轨实际经历的温度循环应力的温变范围,Δ=‒,℃;表示地面试验时采用的加速温度循环应力的平均温变速率,℃/min;表示产品在轨实际经历的温度循环应力的平均温变速率,℃/min。

式(6)的2 个相乘项,前者只与温变范围有关,后者只与温变速率有关,体现了温度循环是温变范围和温变速率共同作用的结果。

3 试验设计

为满足某型号卫星微波探测类载荷长期在轨探测需求,天线反射器碳纤维基底表面真空沉积涂层需保证至少在轨高可靠工作8 年。已有数据表明,该天线实际在轨工作温度范围为-40~50℃(Δ=90℃),经历1 次温度循环约需101min,在轨工作8 年相当于经历=41631.68 次温度循环。

结合现有试验设备设定的涂层温度循环加速寿命试验条件为:温变范围-45~70℃(ΔTa=115℃),高低温度转换时间少于1.5min,温变速率高于76.6℃/min。

那么,根据式(6)计算得到所设计温度循环加速试验的加速因子为

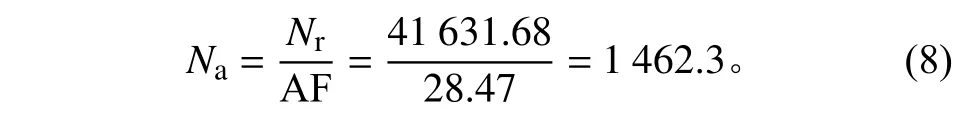

继而求得加速试验的温度循环次数应为

此结果表明,加速试验温度循环次数为1462.3时对应碳纤维基底表面真空沉积涂层在轨工作8 年。据此,加速试验中将温度循环1470~1500 次作为考核节点,累计进行2000 次温度循环。

为更好地考核高低温循环条件下真空沉积涂层在不同曲率、尺寸碳纤维基底表面的附着能力和工作性能,制备了几种不同的试验样件(参见表1),其中全曲率试件采用天线反射器制作模具制备,曲率与实际产品一致,厚度为30mm;平面试件与小试片的厚度均为1mm。完成真空沉积涂层镀制的试件如图2 所示。在试件背面粘贴共计6 个温度传感器便于实时监测试件温度变化。试验开始前进行不少于30min 的设备预冷预热后,在室温、正常大气压条件下,将粘贴了温度传感器的试件随试验工装放入试验箱中,闭箱后首先进行10min 左右的高温烘箱,以确保有效去除试件内残存的水汽,然后打开设备低温室风门,待不少于4 个温度传感器显示试件温度下降至-45℃后,关闭低温室风门打开高温室风门,待不少于4 个温度传感器显示试件温度上升至70℃后,关闭高温室风门再次打开低温室风门,如此为1 次温度循环;累计进行2000 次循环。

图2 涂层镀制后的试件Fig.2 Samples after coating preparation

表1 试验样件配套表Table 1 List of test samples

根据航天器热控涂层相关试验标准的规定,应分别在试验前及试验进行至第10、20、30、50、80、100、150、200、300、500、800 和1500 次循环时将试件取出进行太阳吸收比和发射率测试,同时进行涂层外观检查、拍照记录试件表面状态,确认试件涂层没有出现肉眼可见的起泡、开裂和脱落后,方可继续进行后面的试验;完成所有2000 次试验后,再最后对试件进行涂层外观检查、拍照记录试件表面状态,并测试太阳吸收比和发射率。

4 试验结果

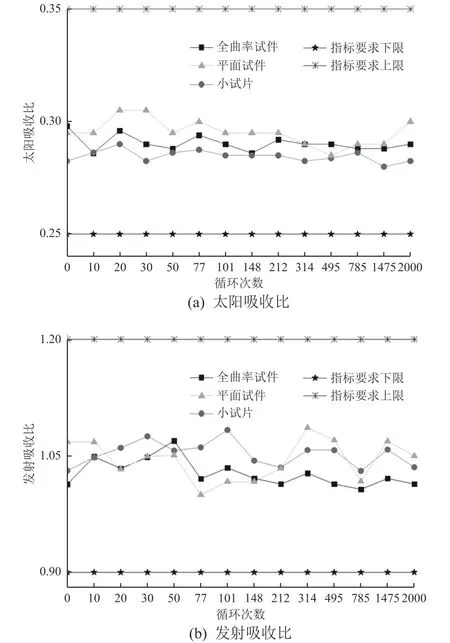

实际试验时,在试验开始前及试验进行至第10、20、 30、 50、 77、 101、 148、 212、 314、 495、 785、1475 和2000 次循环时将试件取出进行涂层外观检查,以及太阳吸收比和发射率的测试。

全曲率试件、平面试件和小试片的涂层热控性能测试结果如图3 所示,其中数据曲线依据每种试件全部样品的测试数据平均值绘制。结果显示:经相应次数试验后,所有试件表面涂层均未出现起泡、开裂或脱落等;试件的太阳吸收比为0.25~0.31,满足指标要求(0.25~0.35);发射吸收比为1.00~1.19,满足指标要求(0.9~1.2)。其中循环次数为1475 次即对应已超过可等效模拟在轨8 年寿命的1462.3 次循环,因此判定该真空沉积涂层具备优异的耐温度循环性能,能够满足8 年在轨可靠工作的需求。

图3 试件涂层热控性能测试结果Fig.3Test results of thermal control performances of the coatedsamples

5 结束语

理论分析及温度循环加速试验结果表明,碳纤维基底真空沉积涂层试件无起泡、开裂和脱落等缺陷产生,太阳吸收比为0.25~0.31,发射吸收比为1.00~1.19,均满足指标要求,可以判定采用真空沉积法在碳纤维基底表面镀制的涂层能够满足某型号产品在轨8 年经历频繁温度循环后仍可靠工作的需求,具有良好的在轨应用前景。