软弱富水地层大直径盾构始发端头联合加固方法及应用

赵合全

(中铁十四局集团大盾构工程有限公司,南京 211899)

盾构法具有安全性好、机械化水平高、施工速度较快、对周围环境影响小等优点,广泛应用于交通隧道的建设。随着轨道交通的不断发展,盾构始发井位于淤泥与粉土粉砂等软弱富水地层将不可避免。盾构始发穿越软弱富水地层时可能出现盾构机脱离始发基座,引发“叩头”现象,或导致突水涌泥及地表塌陷等事故,因此加固盾构始发端地层是十分必要的。目前对于盾构始发端头的加固方式有很多,常采用降水、旋喷桩、搅拌桩、冻结法等方式中一种或两种相结合的加固方式对始发端头进行加固。王天明等介绍了南宁地铁1号线盾构密闭始发技术;朱世友等建立了常用18种盾构始发端加固方案库;陈学军等介绍了深圳地铁2号线搅拌桩与素混凝土墙联合加固设计和施工过程;周诚等介绍了武汉越江隧道盾构始发地层降水与三轴旋喷桩联合加固方案;曾晖等介绍了南京地铁1号线素混凝土桩与高压旋喷桩联合加固方式和质量控制措施;祝和意等介绍了水平冻结法在苏州地铁的应用;石泉彬等介绍了垂直冻结法在宁和城际轨道的应用。但现有研究对于盾构始发端头采用两种以上方式联合加固的研究较少。

杭州望江路隧道穿越钱塘江,盾构始发段地层条件差,始发施工风险较大。现结合地层特点,提出了一种采用局部垂直冻结法、三轴搅拌桩和高压旋喷桩联合加固的盾构始发端头地层加固方法,介绍了相应的加固方法和参数,以及后期盾构始发效果的检验状况,可为类似工程提供借鉴。

1 工程概况

杭州望江路隧道位于杭州市钱塘江西兴大桥与复兴大桥之间,两岸分别连接上城区的望江东路和滨江区的江晖路,区间线路见图1。主线隧道采用双向四车道设计,设计时速为 60 km/h,其中越江段隧道施工通过直径为11.6 m的两台泥水盾构分体始发。盾构隧道左线长约1 837 m,右线长约1 830 m,采用管片拼装式单层衬砌,管片外径11.3 m,内径10.3 m,幅宽2 m,管片纵向接缝设置凹凸榫槽,采用斜螺栓连接。

图1 工程区间线路Figure 1 Tunnel alignment

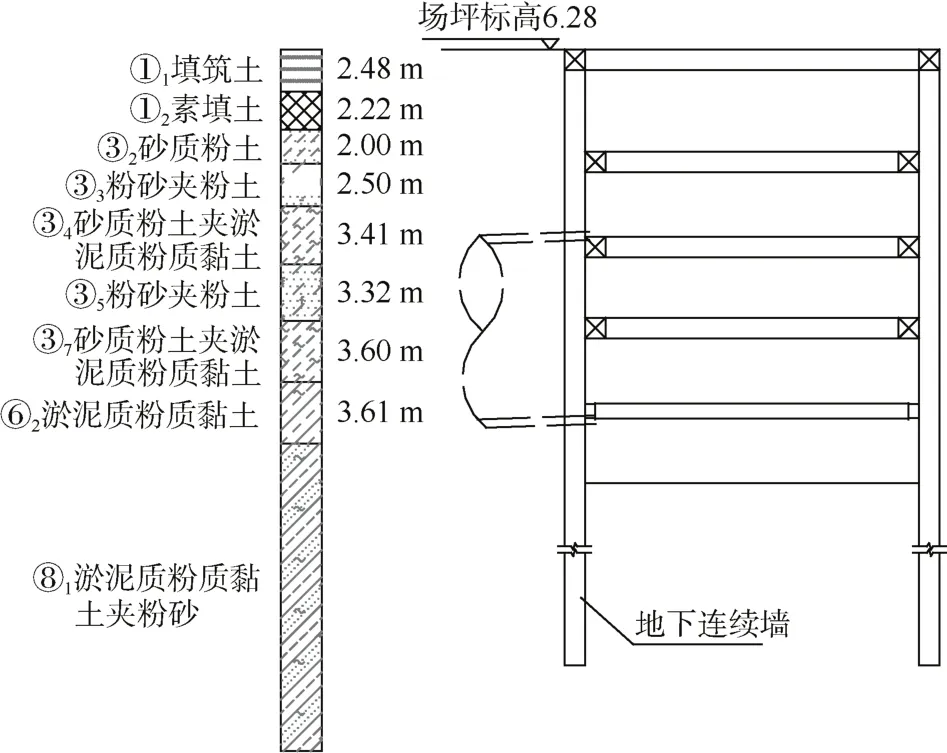

盾构始发端隧道顶部埋深10.4 m,地下水位埋深4.7 m。工程场地区内主要分布有填土、粉土、粉砂及粉质黏土。盾构穿越地层主要为粉砂、粉土及淤泥质粉质黏土。盾构始发端地质纵断面图如图2所示。

图2 盾构始发端地质纵断面Figure 2 The geological profile of the shield launching hole

始发井围护结构地下连续墙厚1.2 m,采用C30水下混凝土浇筑,洞门破除直径12.2 m,分3次进行洞门混凝土的凿除(依次凿除20 cm、70 cm、30 cm),整个洞门破除方量约140 m。

杭州望江路隧道为大直径盾构越江隧道,盾构始发井位于富水软弱砂质、淤泥质地层,具有工程地质条件差、高水头、土层渗透性强的特点,盾构始发易发生涌水涌砂、土体失稳现象,为确保洞门破除与盾构始发施工安全,须采取合理的地层加固措施。

2 联合加固方法及设计

2.1 联合加固方法的提出

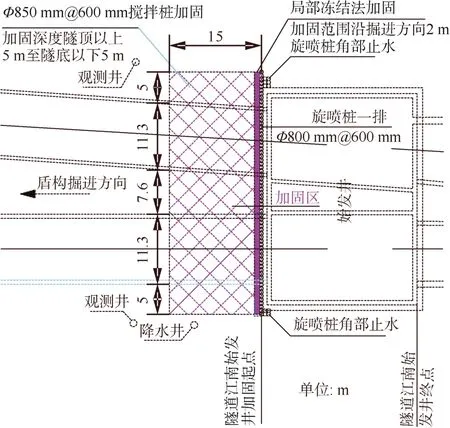

盾构始发端头地层加固通常根据工程地质、水文地质及盾构选型等因素,采取三轴深层搅拌桩、高压旋喷桩、注浆加固、冻结法及素混凝土墙等方法。根据以往工程经验,三轴搅拌桩无法与地连墙密贴,需在二者连接段采用高压旋喷桩加固,而水泥浆在地下水流动性强的富水砂性地层中难以凝固成整体,导致旋喷桩均匀性较差、加固效果不佳,易出现涌水涌砂;而冻结法可以补强旋喷桩产生的薄弱环节,但水平冻结法造价较高、施工工期长且冻胀融沉影响大,因此垂直冻结法是更优的加固方式。综合考虑,本工程采用三轴搅拌桩+高压旋喷桩+局部垂直冻结的联合加固方式对盾构始发井地层进行加固。加固方案如图3所示。

图3 盾构始发端地层加固方案Figure 3 Stratum reinforcement scheme at the shield launching hole

2.2 联合加固设计

三轴搅拌桩设计参数为桩径850 mm,间距600 mm,其中搭接长度 250 mm,保证止水效果。水泥掺量空桩9%、实桩20%,水灰比 1.5∶1。加固范围纵向沿盾构掘进方向为15 m,横向加固至盾构隧道外轮廓左右两侧5 m,竖向为盾构隧道顶部以上5 m至盾构隧道底部以下5 m;加固标准采用28 d的无侧限抗压强度大于1.0 MPa,渗透系数不大于1×10cm/s。

靠近始发井侧采用800 mm@600 mm高压旋喷桩对基坑围护结构与三轴搅拌桩交接处加固,并在基坑围护结构角部进行高压旋喷桩加固止水。高压旋喷桩采用水灰比为 1∶1的水泥,掺量为 25%。加固区纵向长度2 m,加固宽度至隧道外轮廓两侧5 m,加固深度至隧道底5 m,加固标准采用28 d的无侧限抗压强度大于1.0 MPa,渗透系数不大于1×10cm/s。

现场采用盐水进行局部冻结加固,设计要求冻土平均温度达到-10℃,盐水温度达到-30℃~-28℃。加固区范围设置为横向由盾构隧道左右两侧向外延伸5 m,竖向为隧道顶部向上5 m至隧道底部向下4 m。冻结加固设计壁厚为2 m,设计安全系数取1.6,设计强度指标抗压强度、抗拉强度、抗剪强度分别为5.0 MPa、3.8MPa、1.8 MPa,泊松比为0.35。

2.2.3.1 荷载计算

为确保安全,始发洞口冻结加固体所承受荷载,按照最不利状态进行计算,采用洞门下缘最深处的水土压力。

应用重液理论计算水土压力,其洞口水土压力为

式中,为计算点的水土压力,MPa;为计算点埋深,m。

盾构始发洞门下缘埋深为21.86 m,则通过计算得水土压力为=0.284 MPa。

2.2.3.2 冻结壁厚度计算

1) 按最大剪应力验算。将洞门加固土体视为厚度为的周边自由支撑的弹性圆板,按照弹性力学板块理论,最大剪应力验算公式为

式中,为加固体开挖内直径,m;为冻结壁厚度,m。

当冻结壁厚度为2 m时,计算得=0.401<1.8 MPa,安全系数为4.5,满足设计要求。

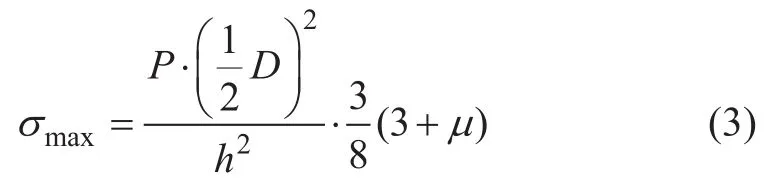

2) 按最大弯拉、压应力验算。同样,按照弹性力学板块理论,最大弯拉、压应力验算公式为

式中,为冻结土体泊松比。

计算得到=2.247<3.8 MPa,安全系数为1.7,满足设计要求。

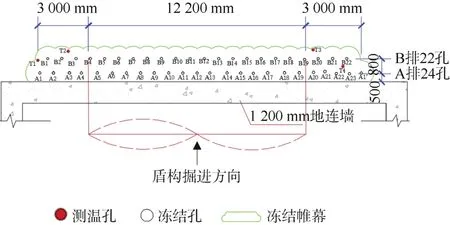

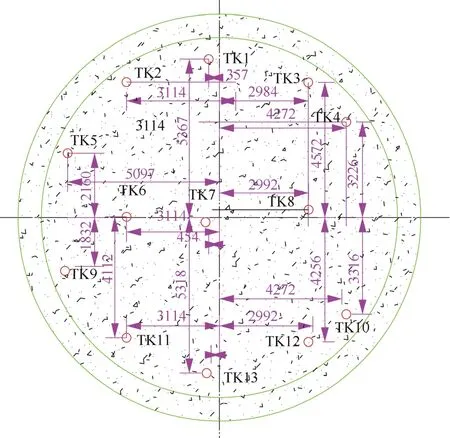

根据上述计算,冻结壁设计厚度2.0 m,其抗剪强度、抗弯强度均满足设计要求。设计采用两排共计46个冻结孔,A排24个、B排22个;A排孔距槽壁0.5 m,相邻排间距0.8 m,孔间距0.8 m,采用梅花形布置,单个冻结孔长度为27.02 m,冻结区域内共设4个孔进行测温,垂直冻结管规格为127 mm×5 mm。冻结孔位平面布置图如图4所示。

图4 冻结孔位平面布置Figure 4 Layout plan of freezing hole

3 施工及加固效果评价

施工前先进行准备工作,包括管线迁移、场地区整平等。盾构始发端头加固按照三轴搅拌桩施工、高压旋喷桩施工、局部冻结施工顺序进行,前一步施作完成并验收合格后才能进行下一步的施工。

3.1 三轴搅拌桩施工及加固效果评价

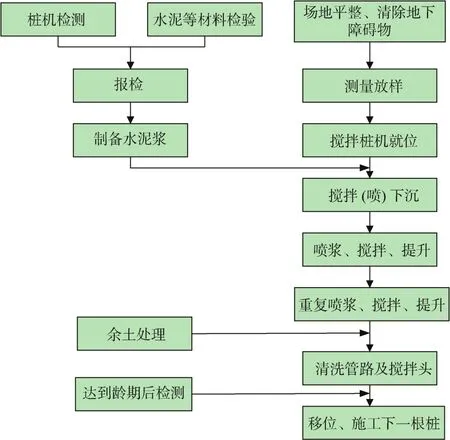

三轴搅拌桩加固于2017年5月29日开始施工,2017年7月2日完成端头加固,共计35 d。施工工序如图5所示。

图5 三轴搅拌桩施工工序Figure 5 Construction procedure of three-axis mixing pile

施工过程需保证桩体垂直度和加固体均匀性。

3.1.2.1 保证桩体垂直度措施

1) 整平整实行走道板,使行走道板在同一水平线上。

2) 在桩架上安装一个铁圈,同时在铁圈上方10 m处安设铅锤,通过全站仪或经纬仪测量并调整钻杆垂直度,使得铅锤中心投影与铁圈中心重合,控制垂直度误差在0.5%以内。

3) 钻孔前采用水平尺校对机械架,保证桩体的垂直度满足设计要求。

4) 为保证搅拌轴垂直施工,钻孔前对搅拌轴纵横向同时进行校正。

5) 施工过程中不定时测量机座四周标高,检查并纠正机座的水平度,同时应加强桩体的垂直度测量。

3.1.2.2 保证加固体均匀措施

1) 压浆过程中需保证浆液供应充足,输送管运输通畅,确保压浆均匀、连续。若出现桩体断裂现象,应继续向下钻进50 cm后再向上提升,提升的过程中保持喷浆。

2) 检查桩顶喷浆效果,杜绝出现漏喷,保证桩顶水泥强度与质量。

3) 搅拌桩的下沉速度及提升速度应保持匀速。

4) 搅拌桩头部下沉到预定位置后,同步启动灰浆泵,将水泥浆压入土体,并在喷浆过程中进行搅拌,维持1~2 min的时间。

5) 搅拌提升速度不大于0.5 m/min,确保搅拌充分。

6) 搅拌桩的施工间隔时间不大于 10 h,若超出10 h应加大水泥浆用量,保证桩体之间的搭接强度。

3.1.2.3 三轴搅拌桩加固效果评价

施工过程中各机械运行正常,桩位偏差均小于50 mm、桩身垂直度误差小于0.5 %,搭接桩施工间歇时间小于10 h,均满足要求。搅拌桩施工完成28 d后,对试桩进行钻孔取芯,检测桩体的搅拌均匀程度、完整性和桩身长度。将取出的芯样3个分为一组,进行无侧限抗压强度试验,结果表明抗压强度大于1 MPa,渗透系数小于1×10cm/s。

3.2 高压旋喷桩施工及加固效果评价

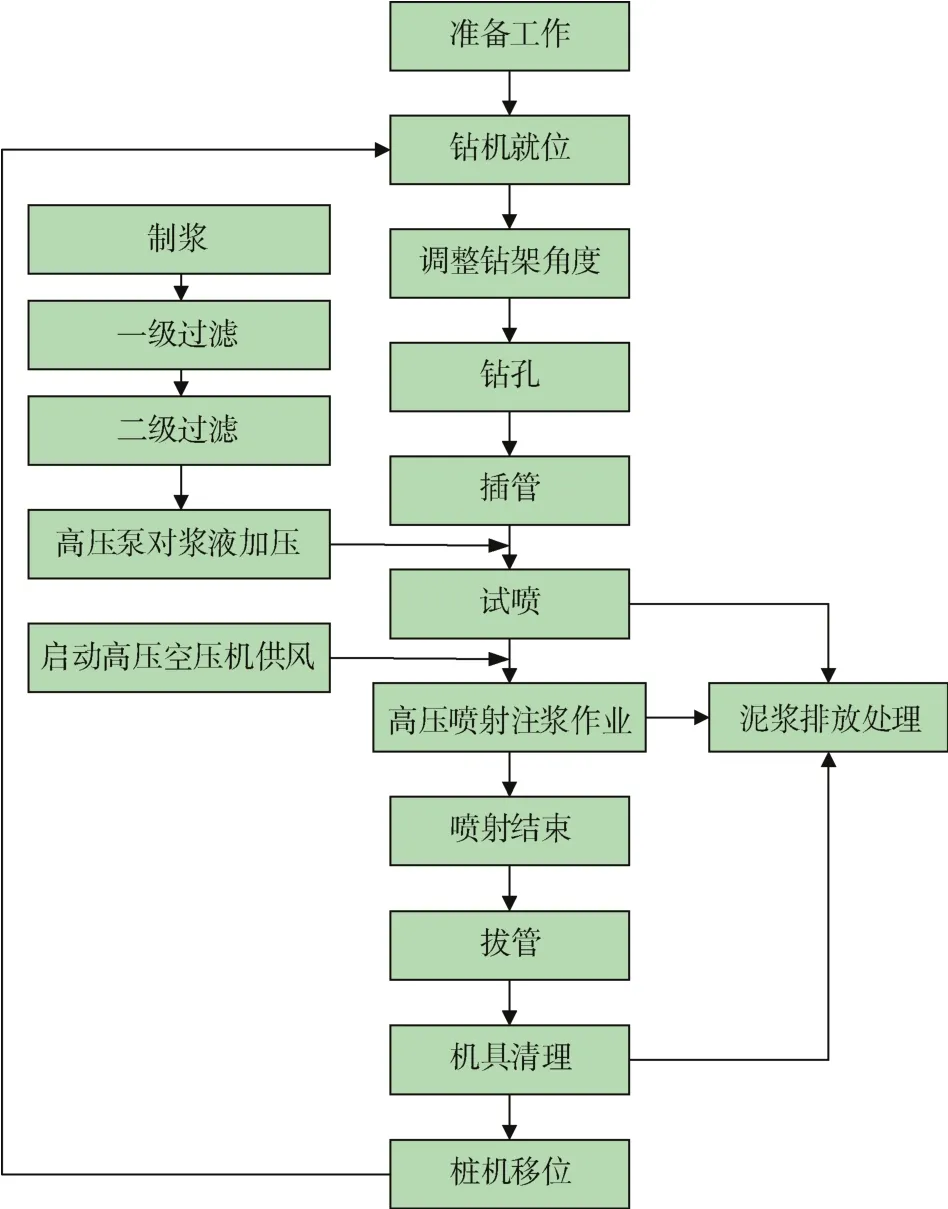

旋喷桩加固于2017年9月9日开始施工,2017年9月20日完成施工,共计12 d。施工工序如图6所示。

图6 高压旋喷桩施工工序Figure 6 Construction procedure of high-pressure jet grouting pile

1) 旋喷桩施工前1 h内进行水泥浆搅拌,施工过程中控制冒浆量在10%~25%。

2) 贮浆罐内应保持搅拌,防止浆液沉淀。浆液运输至吸浆桶时用滤网过滤,防止喷浆设备堵塞。水泥浆液搅拌时间须在旋喷前1 h内进行,并严格控制水灰比。

3) 旋喷桩施作时旋转、提升必须保持连续性,若发生间断,则须留有10 cm以上的搭接范围,避免桩体产生脱节。

试桩设计长度为22.02 m,桩身抗压强度为1.0 MPa,渗透系数为1×10cm/s。旋喷桩施工完28 d后,在每根桩的直径方向1/4位置,桩身全长范围内钻孔取出芯样,检查芯样的完整程度、均匀程度,并选择3个位于不同深度的芯样做强度试验,并采用渗透仪对试件渗透系数进行检测。结果显示实测桩长最小为22.21 m>22.02 m,最小抗压强度为1.1 MPa>1.0 MPa,渗透系数 4.52×10cm/s<1×10cm/s。检测结果表明,芯样连续、完整、均匀,满足规范要求。

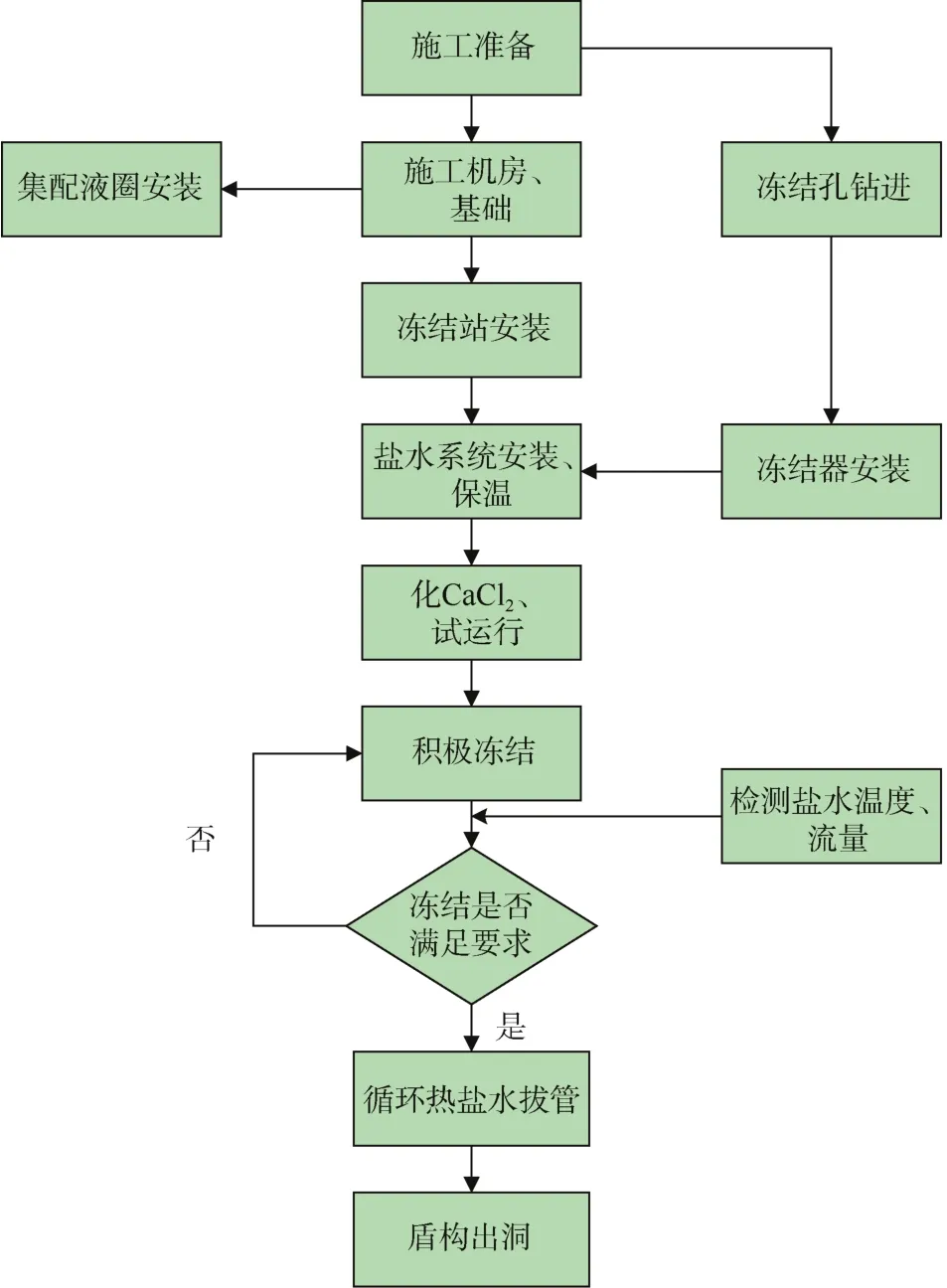

3.3 局部冻结法施工及加固效果评价

冷冻机从2017年12月4日开始运行,至12月11日时盐水去路温度达到-22.3℃,至12月18日时,即运行15 d后盐水去路温度达到设计值-28.0℃。之后温度便持续稳定在设计值之下,总去路、总回路温差保持在2℃之内,于2018年1月9日冷冻结束,共计冷冻36 d。施工工序如图7所示。

图7 冻结法施工工序Figure 7 Construction procedure of freezing method

1) 冻结孔成孔时,上部土体通过冲击钻头或取芯机钻孔,下部土体通过牙轮钻头钻孔。

2) 冻结孔钻孔时应控制转速、钻进压力及冲洗量,保证匀速钻进成孔。钻头更换或加尺时,为防止钻具滞留在某一深度长时间冲压,应将钻具下至孔底上0.3~0.5 m处扫孔。若发生停电,应将钻具提升到安全范围内,停电时间超过2 h时,取出所有机具进行详细检查,钻杆弯曲、钻头磨损较严重时停止使用,钻孔完成后检查钻杆长度,冲孔后安装冻结管,安装深度应满足设计要求。

3) 冻结孔平均偏斜率不得大于 0.5%,冻结孔终孔间距应小于1 100 mm,当冻结孔孔距超限时予以补孔。施工过程中,采用灯光经纬仪进行终孔和成孔时的斜度测量。

4) 在始发洞门范围连续墙凿除后,盾构始发破洞之前,将盾构掘进范围内冻结管提升至隧道顶部以上0.5 m位置,并继续进行冻结加固;当盾构通过冻结加固范围之后,拔除所有冻结管,然后在冻结孔内回填黄砂充填。

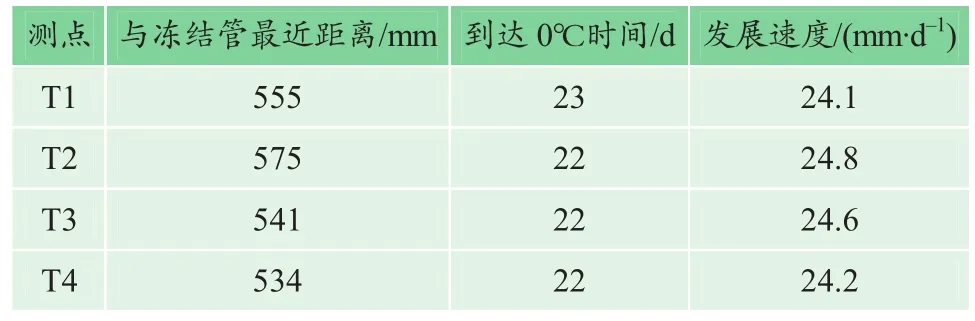

1) 冻结帷幕厚度。通过各测温孔测点温度监测,得到各测温孔测点最慢冻土发展速度见表1。

表1 各测温孔测点最慢冻土发展速度Table 1 The slowest permafrost development rate at each temperature hole measurement point

由表1可知,冻土发展速度最慢为24.1 mm/d。按照此速度计算冻结36 d的冻土发展半径为=24.1×36=867 mm,此时冻结帷幕有效厚度最薄为2 012 mm,满足设计要求2 000 mm。

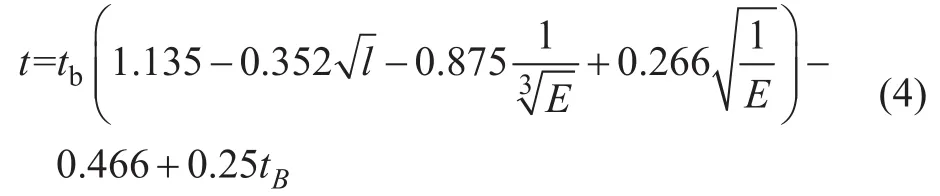

2) 冻土平均温度。冻土平均温度可根据《简明建井工程手册》冻结施工成冰公式进行计算:

式中,为冻土平均温度,℃;t为盐水温度,取-29.0℃;常数l为孔间距,最大孔间距为1.015 m;为冻结36 d的冻土厚度,取冻土最薄处厚度为2.012 m;t为井帮处的温度,按经验取-7℃。

代入数据通过计算可得,冻结36 d的冻土平均温度为= -10.2℃,满足设计冻土平均温度小于-10℃要求。

3) 洞门探孔检查。盾构始发井洞门范围内的地下连续墙破除之前,需在洞门范围内的地下连续墙上打设温度观察孔,观察孔穿越地下连续墙并进入冻土内深度5~10 cm,以判断冻土厚度及温度。温度量测采用高精度的测温仪,各观察孔实测温度最高为-6.2℃,低于规范要求的-5℃。洞门探孔分布如图8所示。

图8 洞门探孔分布Figure 8 Distribution of exploratory holes at portal

3.4 地表及管片监测

为监测始发井地层加固效果及盾构施工对地表沉降的影响,同时冻结会造成局部地层体积膨胀,解冻后地层会出现一定的融沉现象。因此有必要对隧道管片和地表进行监测。

1) 隧道管片监测。盾构穿越地区为采用局部冻结,为了减小融沉的影响适当加大同步注浆量,每环注浆量大于理论注浆量 150%,盾构穿越过程未出现管片破损和渗漏等病害。隧道始发到地层解冻之前进行管片沉降和收敛监测。管片最大沉降9.12 mm,最大水平收敛 3 mm,满足《城市轨道交通工程监测技术规范》(GB 50911—2013)的要求,即管片沉降、水平收敛小于10 mm。

2) 地表沉降监测。地表沉降监测点布置方式为沿隧道掘进方向每4 m(2环管片长度)布置一个测点,每12 m(6环管片长度)布置一个监测断面,共11个测点。地表沉降特点呈现出盾构掘进到达监控断面前的地表隆起与盾构掘进通过该地层后的地表下沉,随着盾构越过监测断面距离的增加,最后地表下沉速率减慢并趋于收敛。

现场实测数据表明,地表最大隆起量8.2 mm,最大下沉量28 mm,各监测点沉降均满足规范要求。

4 结论

以杭州望江路盾构过江隧道工程为依托,考虑高水头粉土粉砂及淤泥地层特点,进行始发端地层加固方案研究,主要结论如下:

1) 在软弱富水地层采用深层搅拌桩加旋喷桩和局部垂直冻结加固的联合加固方法,可以保证洞门顺利破除与盾构安全始发。

2) 联合加固措施实施后,旋喷桩、搅拌桩及冻结壁施工质量较好,各项指标均满足设计要求。由监测结果可知,盾构始发施工过程中管片沉降与水平收敛、地表沉降满足规范要求,盾构未出现管片破损,渗漏水等异常情况,地层加固处理的效果较好。