一种爬线式接触线磨耗动态检测技术

唐家运,张 磊

(1.合肥职业技术学院 轨道交通学院,安徽 合肥 230011; 2.合肥哈工邻泰自动化科技有限公司,安徽 合肥 230011)

接触线磨损检测是铁路运维系统中重要检测项目之一,传统人工的检测方法多是采用游标卡尺巡检方式,这种方式效率低、且有安全隐患[1]。近几年研究应用较多的视觉检测技术,在检测效率上有了较大的提高[2]。非接触式检测系统的架构多是基于铁路行驶的小车设计的,例如基于轨道巡检车车顶安装的接触线磨耗检测系统,或者轨上手动推行式的接触线磨耗检测系统等。这种设计方式虽然提高了检测效率,但因接触线距离铁轨面较高,标准范围在5 330~6 500 mm之间,而且因接触线相对于弓头纵向中心线呈“之”形布置,对于非接触视觉检测方式来说,接触线在视场范围内变化幅度大,少量的相机很难满足检测视场和精度的要求。为提高检测精度,就需要增加相机的数量,提高相机的性能,因此提高了成本和开发难度。

本文提出的爬线式接触线磨耗动态检测技术是以接触式爬线机构为本体,沿接触线滚动运行,检测部分采用激光雷达+视觉相机的多传感器复合检测方式,通过平板电脑,远程实时监控装置的运行及检测状态。该设计方式下,传感器和接触线的相对距离固定且很近,仅有200 mm左右,提高了传感器的检测精度和利用率,降低了成本。

1 整体设计方案

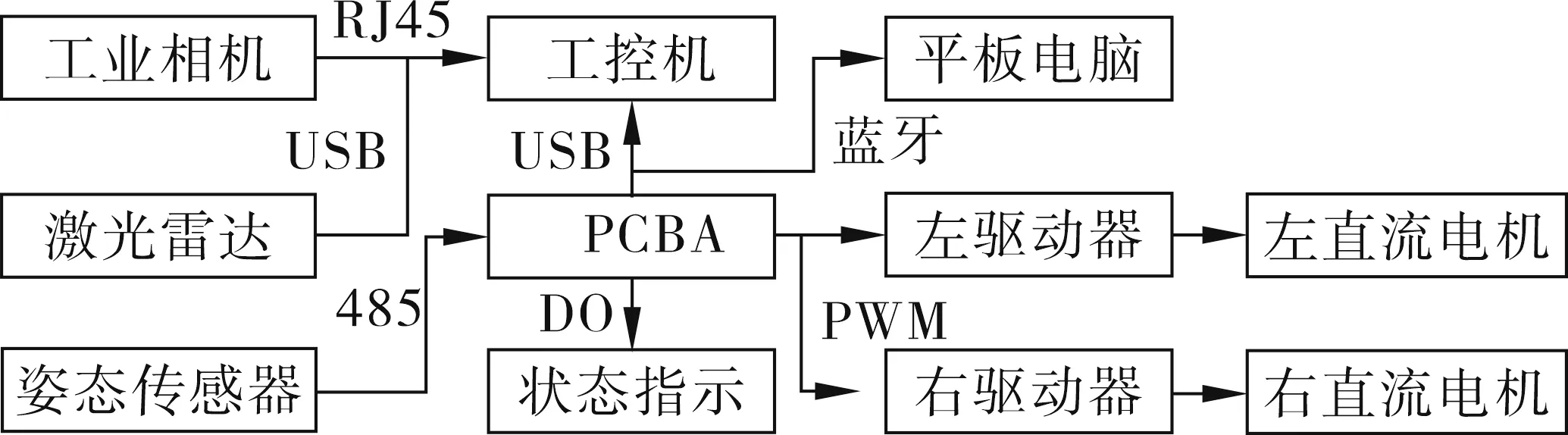

爬线机构本体沿接触线滚动行驶,在磨损检测过程中,通过视觉相机拍摄和激光雷达扫描获取接触线表面轮廓信息并实时反馈到工控机。姿态传感器安装在爬线机构上,实时采集姿态参数并反馈到单片机控制板(PCBA)。平板电脑作为人机交互界面,控制爬线机构运动、磨损检测及数据交互等。驱动机构采用直流无刷电机驱动,由锂电池供电。系统框图如图1所示。

图1 总体框图

1.1 机械结构设计

爬线式行走机构的设计中,其可靠性是实现近距离动态检测的前提,解决其机构沿线爬行、自动越障、轻量化是本次设计的关键点。基于以上问题,本文设计的机构结构模型如图2所示。

该系统结构由机构主体、驱动机构、走行越障机构、激光视觉检测机构(激光雷达、视觉检测)、供电单元、主控单元(PCBA、工控机)几部分组成。

图2 机械结构模型

1) 机构主体。为降低接触线的质量和成本,机构本体采用轻量化铝合金材质,均载对称设计,在保证刚度和应力的匹配性基础上,适当切除本体材料,减少了不必要的部分,整体质量仅为3.2 kg左右。

2) 驱动机构。驱动机构设计需要考虑满足驱动力的前提下,具有轻量化特性。故采用四驱动直流无刷空心杯电机为主体构成,由驱动电机、减速机、电机编码器、调速器、尼龙轮5部分组成。单轮所需驱动力M为

(1)

式中:m为整机质量;g为重力加速度;u为动摩擦因数,取0.34;r为为尼龙轮半径,取0.043 m。

驱动机构的编码器检测实时转速,结合调速器实现闭环调速控制。驱动轮选用尼龙轮,具有接触线绝缘特性和防止工作时损伤接触线的重要作用。

3) 走行越障机构。接触线上的障碍物主要是悬挂定位器,起固定接触线作用。走行越障机构主要功能是跨越悬挂定位器,保证机构沿接触线稳定运行。该避障机构由尼龙轮、越障扇叶、弹性轮臂等部件组成。尼龙轮中间有凹槽,两端突起,卡在接触线上。越障扇叶由偏心三角扇叶构成,其中1片扇叶尺寸偏大,其质量最重,正常状态下,由于重力关系,垂直朝下。弹性轮臂有连杆和弹簧机构组成。当遇到悬挂定位器时,3个机构紧密配合,完成被动越障功能。

4) 激光视觉检测机构。激光视觉检测系统由视觉检测部分和激光雷达检测部分组成,车体姿态传感器实时采集姿态角,融合计算,得到最终的接触线磨耗值。

5) 供电系统。系统采用蓄电池供电方式,选择能量密度更高的三元锂电池供电,供电电压为低压直流24 V。

6) 主控系统。主控系统作为爬线检测机构控制核心,控制机器运动、数据采集、数据处理、数据交互等功能。系统由迷你工控机及以STM32F103芯片为控制核心的单片机板卡组成,外围接口电路由PS2401光耦输出电路、SP3485串口通讯电路、CC2541蓝牙通讯模块等部分组成。

1.2 硬件电路设计

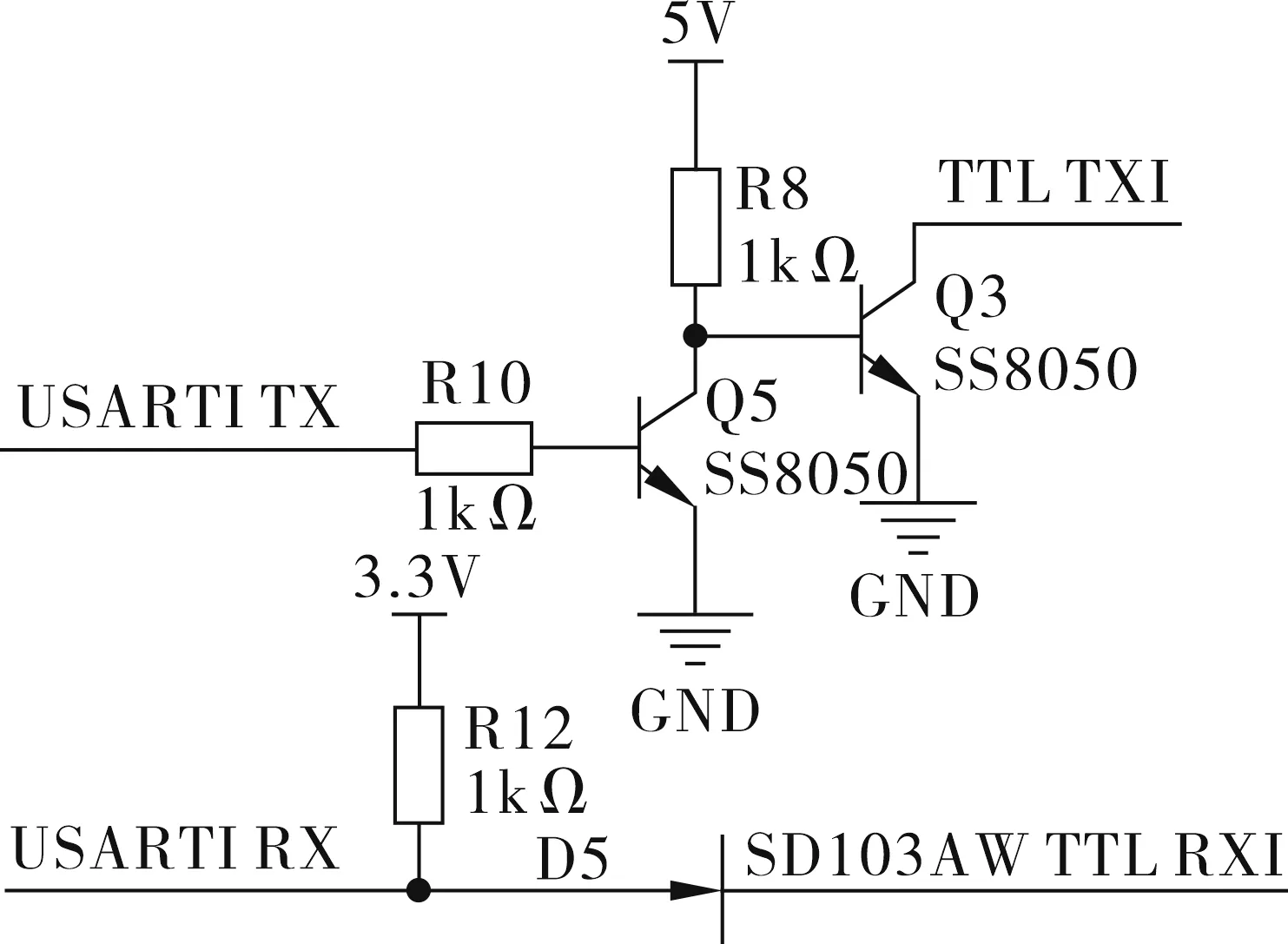

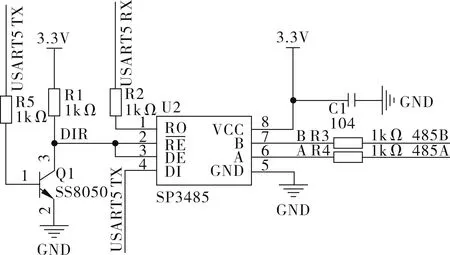

本文中的硬件电路是以STM32F103ret6芯片为核心组成,外围接口电路包括调速输出的ps2801光耦隔离电路、SP3485芯片组成的串口通讯电路、蓝牙转TTL模块构成的蓝牙通讯电路等。TTL通讯电路和SP3485通讯电路如图3~4所示。

图3 TTL隔离通讯电路

图4 SP3485电路

TTL通讯电路采用三极管和二极管进行隔离输出,提高了通讯的稳定性。SP3485电路采用硬件自动收发方式设计,不需要额外增加片选接口,减少了单片机的外围接口。

2 磨耗检测算法

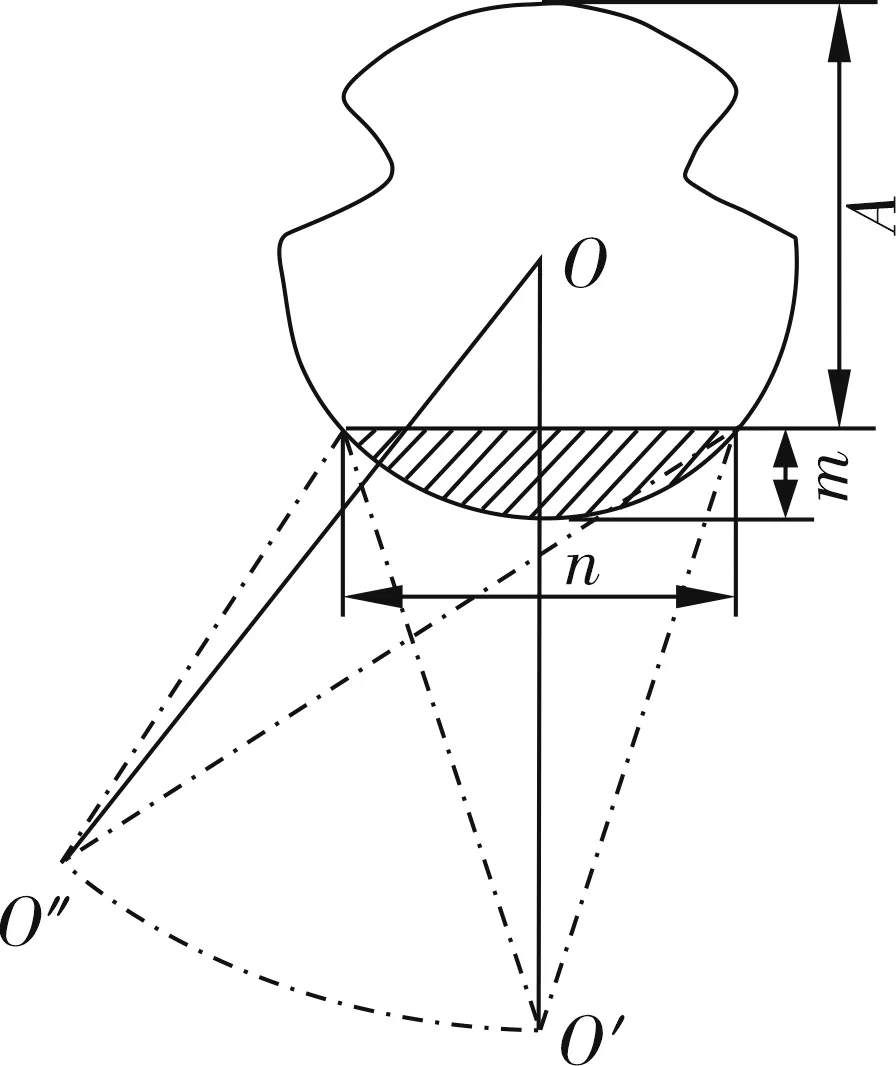

接触线上的磨损检测部分如图5所示:尺寸A是接触线磨损后剩余厚度;尺寸n是接触线磨损截面宽度;尺寸m是接触线磨损厚度。磨损检测主要就是检测m、n的值,从而判断接触线的剩余寿命。

磨损检测采用激光雷达和视觉2种不同的检测方式单独检测,结合检测中心点从O'晃动到O''位置的倾角值进行耦合计算,得到单独的磨耗值,2组磨耗值结果数据融合,得到最终的磨耗值。

图5 接触线磨损示意

2.1 激光雷达检测方法

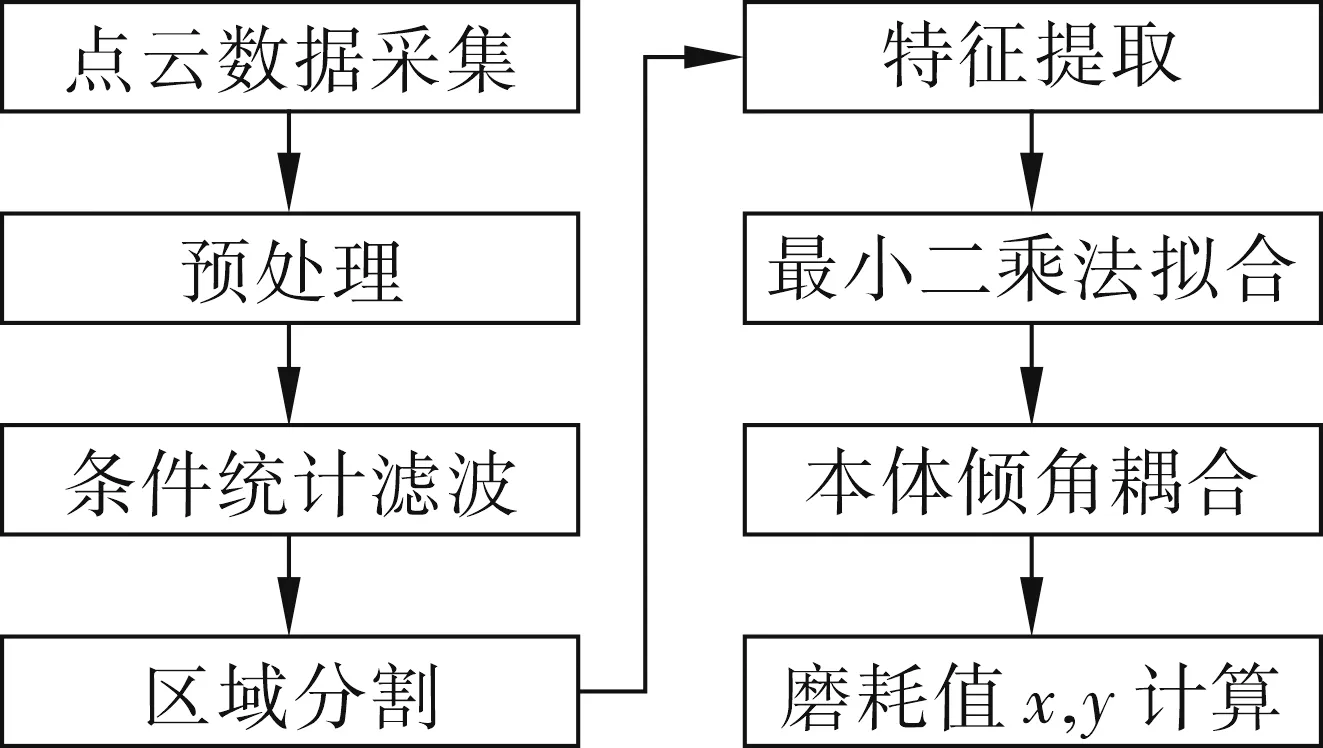

激光雷达检测是基于三角测距原理,系统选用18 000 Hz的测距频率、0.1°的角度分辨率、360度高速旋转的二维激光雷达,实时扫描接触线的轮廓,不断获取距离信息和角度信息,通过usb接口,输出距离和角度的点云数据至工控机。工控机对接收的点云数据计算处理流程如图6所示。

图6 激光雷达算法流程

预处理部分是指将原始点云数据进行坐标标定,得到接触线位置处的目标点云数据,再采用条件滤波、统计滤波方式,滤除噪声和光线干扰。并通过区域分割、提取磨损区域的特征,设定及比对2个扫描点的变化阈值,使用Harris角点算法[7]确定角点的位置,从而判断出磨损直线区域的边界点,采用最小二乘法拟合出磨损位置的直线方程,结合车体倾角传感器的姿态补偿,与标定的标准值进行比对,计算得到磨耗值。其中Harris算法用作角点判断,数学模型为

I(x,y)]2,

(2)

式中:I(x,y)为像素的灰度值;w(x,y)为窗口函数;I(x+u,y+v)为平移后的图像灰度。

将图像窗口平移[u,v]产生较大的灰度变化E(u,v),那么就判断在小窗口内遇到了角点,由于移动量[u,v]很小,近似为

(3)

2.2 视觉检测方法

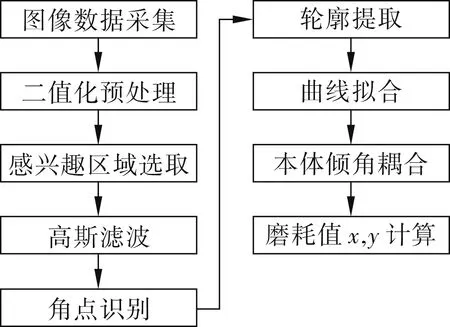

视觉检测系统由视觉相机、滤光片、一字激光器组成。一字激光器按照一定角度固定在支架上,一字激光线射在接触线上,并反射进入窄带通滤光片,过滤掉其余波长的光线,仅一字激光线进入工业相机成像。工业相机将图像信号传输至工控机,工控机进行图像处理,得到接触线的磨耗值。视觉磨耗检测算法流程如图7所示。

图7 视觉磨耗检测算法流程

图像数据采集后,为便于计算,采用二值化预处理,将图像上的像素点的灰度值设置成只有0和255的视觉效果。再选取多边形顶点,制作掩膜mask并位与操作,得到ROI区域的图像。再采用高斯滤波方法[8],对图像进行加权平均滤波处理,滤除环境噪声干扰。角点识别也采用Harris算法,再用最小二乘法拟合出磨损处的线性方程,与本体倾角耦合,和标准值比对,得到磨损值。其中,高斯滤波函数为

(4)

式中:δ为标准方差。

2.3 多传感器数据融合

多传感器数据融合是弥补单一检测方式数据稳定性差、精度低的常用方式。本系统将激光雷达检测结果和视觉检测结果进行融合计算,设定允许阈值,互相弥补,将偏差较大的结果剔除,偏差较小的按照设定权重进行融合,得到最终磨耗值。

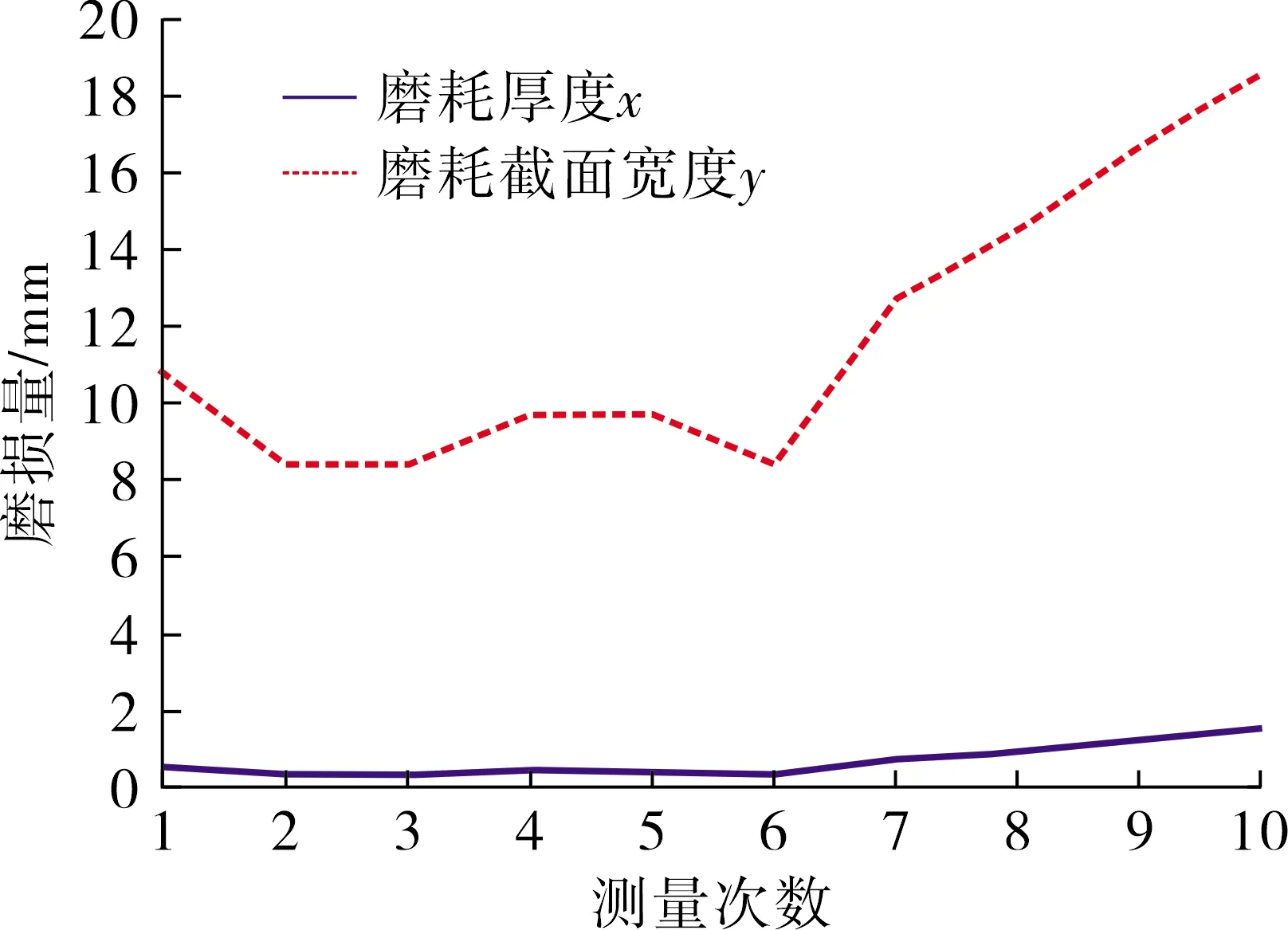

3 试验验证

搭建试验环境,测试系统在接触线上接触动态监测的动态性能及磨耗监测情况,测试结果如图8~9所示,测试结果与游标卡尺测量结果接近。

图8 测试环境

图9 测试结果

4 结语

本文提出的爬线式接触线磨耗动态监测技术优化了传统人工磨耗效率监测低下的弊端,也改进了基于轨道视觉监测技术成本高昂、稳定性差的不足,从本质上缩短了监测距离,提高了传感器的利用效率,具有更深研究意义。