基于力传感器重力补偿的机器人主动柔顺插孔控制方法

张 健,刘 韦,宋 丽

(烟台科技学院,蓬莱 265600)

0 引言

工业机器人在工业生产的诸多环节都起到了重要作用,如焊接、组装、装载、分拣、装配等。其中,装配环节应用最多。插孔是装配环节中最常见的一种作业。插孔,顾名思义,就是突出的一端插入凹陷的一端,让二者装配到一起,实现二者的有效结合。工业机器人不像人一样具有很强的适应性和灵活性,其插孔作业过程难以避免地会出现误差,不仅会使得插头不能一次且准确地插到插板上,导致插孔作业完全失败,还有可能由于机器人同工作环境之间产生的接触力过大损坏装配件及周边设备,浪费资源,还有可能给机器人本身末端造成一定的损伤,提高维修成本[1]。面对这种情况,工业机器人具有柔顺性至关重要。柔顺性是指工业机器人根据周围环境的变化随时调节自身工作参数的能力。工业机器人的柔顺控制,目前主要有两种:其一是被动柔顺控制,这种控制方式的原理是通过安装一些简单的柔性机构,如弹簧,来缓解机器人与工作环境之间的错误接触的刚度,减缓破坏力[2]。这种控制方式易于实现,成本低,但是安装的柔性机构专一性强,会受到工作环境的约束,另外由于是在工业机器人上另加柔性机构,对机器人控制造成极大的困难。基于此,第二种控制方法出现,即主动柔顺控制,原理是利用力的反馈信息实现工业机器人的自动化控制。这种控制方法弥补了被动柔顺控制存在的缺陷,但是普遍忽略了力传感器在工作时,对作用力的测量误差,导致机器人的柔顺控制与预期存在一定的差距。基于上述背景,提出一种基于重力补偿的插孔控制方法。通过该研究以期提高工业机器人的控制精度,提高插孔作业成功率。

1 机器人主动柔顺插孔控制方法研究

人工智能的发展促进了各行各业生产技术的革新,工业是我国重要的第二产业,其生产为我国经济发展提供了巨大的贡献。人工智能为工业带来了新的生产手段,即工业机器人。工业机器人能够模拟人类生产行为,实现自动化制造生产。插孔是工业机器人在装配环节最常见的作业,作业内容是将插头一端准确插到插板。这一过程要求机器人对位置和力都需要有一个准确的把控[3]。基于此,进行有效的控制研究具有重要的现实意义。该控制方法主要分为三个部分,即位置信息采集,传感器采集作用力信息与重力补偿、主动柔顺控制器设计。下面针对这三个部分进行具体分析。

1.1 机器人位置信息采集

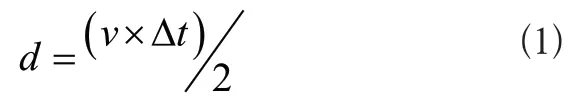

机器人位置获取是实现控制的前提和基础,因为位置偏差是导致作用力产生的直接原因。为此,本章节进行机器人位置信息采集研究。在这里需要用到激光扫描仪,基于激光扫描仪的机器人位置信息采集基本流程如下:首先激光扫描仪放置在一个固定不可移动的测量位置上,向着机器人发送激光束,当激光束到达机器人表面,会反射回扫描仪内的传感器中,由这种发射到返回的时间差计算激光扫描仪与机器人之间的距离。计算公式如下:

式(1)中,d代表激光扫描仪与机器人之间的距离;v代表激光传播速度;Δt代表时间差。

以激光扫描仪为中心建立三维坐标系,通过下述公式将距离d转换为三维点云数据,获取在激光扫描仪坐标系中的三维坐标其中,

式(2)中,X、Y、Z代表机器人在激光扫描仪坐标系中的三维坐标;θ、ϑ代表激光扫描仪的纵向扫描角度和横向扫描角度。

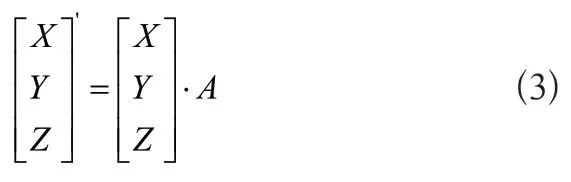

接下来将机器人在激光扫描仪坐标系中的三维坐标(X、Y、Z)通过坐标转换矩阵转换到机器人自身的基坐标系中,即可完成机器人位置信息采集。转换公式如下:

基于采集到的机器人位置信息,为后续章节1.3研究奠定了基础。

1.2 力传感器采集作用力信息与重力补偿

机器人与工作环境之间的接触时产生一定的作用力。这个力对于机器人控制至关重要。为此,本章节利用力传感器采集作用力信息,包括三维正交力和三维正交力矩[4]。力传感器是一种将力信号转变为电信号输出的设备,其类型多样,在这里选择六维力传感器来完成本章节工作,具体采集过程如下:

六维力传感器具体采集过程如下:

步骤1:利用砝码加载的标定方法进行六维力传感器标定;

步骤2:六维力传感器的校准,获得信号与力的对应关系;

步骤3:设置六维力传感器工作参数以及采集频率参数;

步骤4:六维力传感器是否接收到采集指令?若正常接收到指令,六维力传感器启动;否则,需要对六维力传感器进行故障检测;

步骤5:六维力传感器按照采集频率采集作用力电信号;

步骤6:是否到达定时中断时间?若到,完成采集;否则,回到步骤5,继续采集;

步骤7:对采集到的作用力信号进行预处理;

步骤8:发送数据;

步骤9:是否关闭六维力传感器?关闭,完成作用力信息采集工作;否则,回到步骤5。

受到力传感器的自身设计及末端连接工具重力的影响,力传感器采集到的作用力信息并不是真实的,存在一定的误差。若是直接将力传感器采集到的数据用于后续机器人主动柔顺插孔控制当中,必然影响控制精度。针对上述问题,需要进行重力补偿,以提高力传感器的测量精度。

重力补偿主要分为4部分,即重力计算、安装倾角计算、重心坐标计算以及重力补偿实现。下面针对这三部分进行具体分析。

1)重力计算

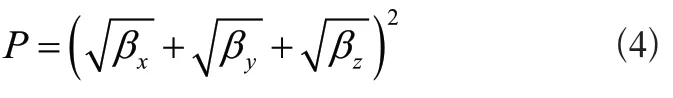

重力计算主要是指计算机器人末端夹持工具的重力值。计算公式如下:

式(4)中,P代表机器人末端夹持工具的重力值;βx、βy、βz代表工具在机器人基坐标系三个方向上产生的分力。

2)安装倾角计算

安装倾角计算主要是指计算工业机器人底座的安装角度(θ,ϑ)。计算公式如下:

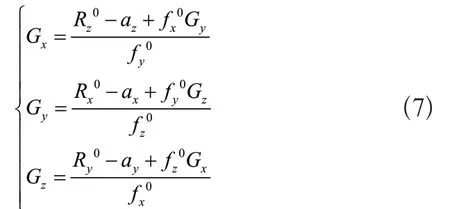

3)重心坐标计算

重心坐标计算是指计算力传感器末端工具在机器人基坐标系中的重心坐标(Gx,Gy,Gz)。重心坐标(Gx,Gy,Gz)通过求解下述方程组获得。

4)重力补偿实现

重力补偿实现是指通过计算重力补偿值,然后与测得的力传感器测量值相减,得出补偿后的力传感器测量值。重力补偿值计算过程如下:

步骤1:基于求得的重心坐标、安装倾角、重力值等计算工具重力P在力传感器坐标系上的力分量(Kx、Ky、Kz)以及力矩分量(Qx、Qy、Qz)。

利用六维力传感器测量得到三维正交力减去步骤3得到的补偿力,三维正交力矩减去步骤4得到的补偿力矩,即为补偿后的更接近实际情况的作用力信息。

1.3 主动柔顺控制器设计

基于激光扫描仪采集得到的机器人位置信息以及经过重力补偿后力传感器采集到的作用力信息,本章节设计一种主动柔顺控制器。

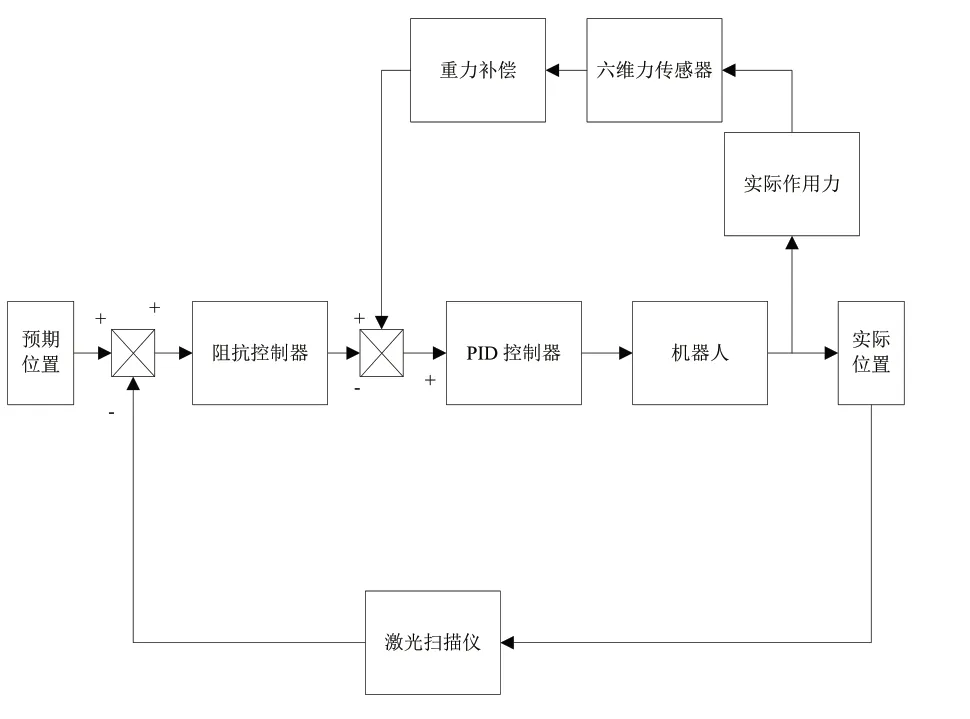

目前机器人主动柔顺控制方式有多种,即阻抗控制、力/位混合控制、自适应控制以及智能控制等[5]。在本章节研究中选择阻抗控制方式来设计主动柔顺控制器,如图1所示。

图1 主动柔顺控制器组成框图

该控制器控制过程如下:

步骤1:采集机器人的实际位置信息,见1.2节

步骤2:计算机器人的实际位置与预期位置差值;

步骤3:通过阻抗控制器将位置差值转化为机器人末端与环境间的期望接触力;

步骤4:利用六维力传感器测量得到机器人与工作环境之间的接触时产生的作用力,见1.2节;

步骤5:采用PID控制关节力矩使步骤4采集到的作用力跟随步骤3计算出来的期望接触力,以调节机器人力的输出精准度。

基于上述三个环节的研究,即完成基于力传感器重力补偿的机器人主动柔顺插孔控制方法设计。

2 测试与分析

2.1 测试环境搭建

以一个六自由度的机械臂、插孔工件、一个计算机、一个操作台等搭建测试环境,如图2所示。

图2 测试环境示意图

2.2 激光扫描仪采集信息

所选择的激光扫描仪为TrackScan-P跟踪式激光扫描仪。该扫描仪具有超大广角视野,使其能够快速准确地完成扫描,具有720mm扫描景深,更好的操作自由度。采集到的机器人位置信息如图3所示。

图3 机器人三维坐标位置信息

2.3 重力补偿结果

所选择的力传感器为JUL-3715六维力传感器。该传感器动态响应频率高,综合精度高,长期稳定性好。该传感器工作参数如表1所示。

表1 JUL-3715六维力传感器工作参数

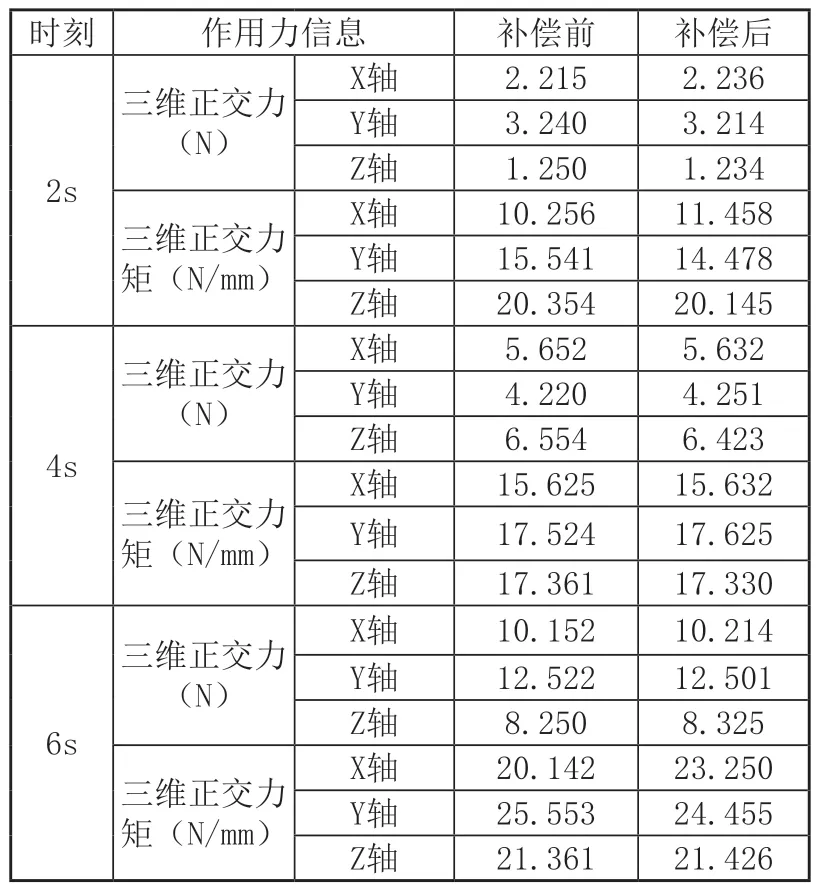

利用JUL-3715六维力传感器采集作用力信息,并进行重力补偿。补偿前后连续的结果如下表2所示,结果以前3个时刻为例。

表2 重力补偿前后用力信息

2.4 主动柔顺控制输出结果

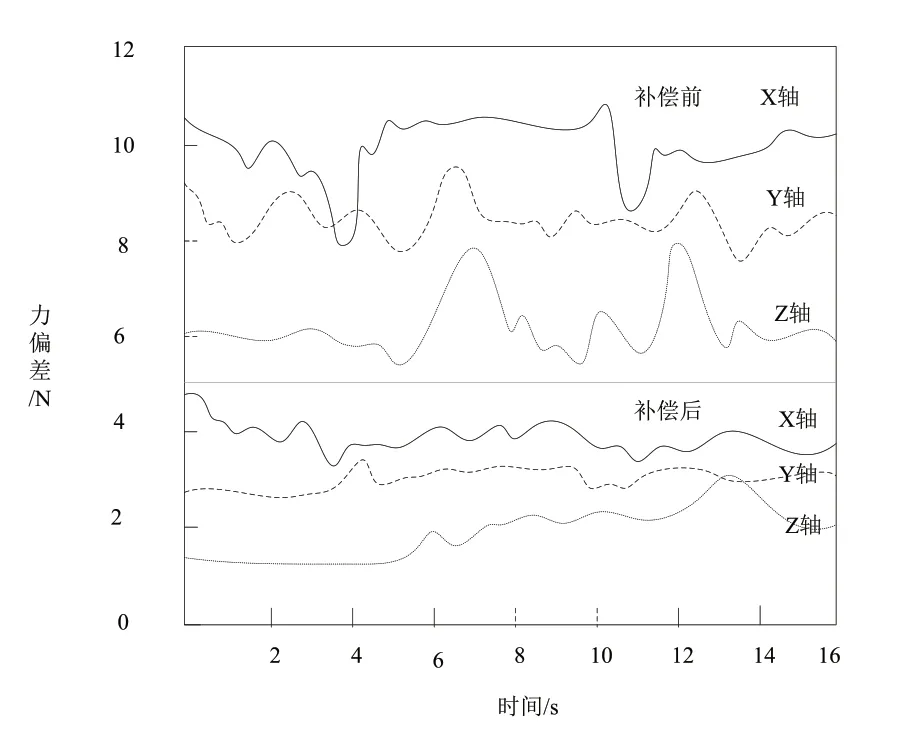

利用1.3节设计的主动柔顺控制器控制图2中机器人进行插孔作业,然后统计插孔作业过程中力随时间的变化情况,然后计算与预期值之间的差值,最后得出力偏差情况,并与重力补偿前的控制结果进行对比,如图4所示。

图4 力偏差情况示意图

从图4中可以看出,在经过力传感器重力补偿后,机器人的输出力偏差和位置偏差都要小于力传感器重力补偿前,说明所研究的方法的机器人主动柔顺插孔控制精度更高,达到了研究目标。

3 结语

综上所述,近年来工业机器人改善了工业生产中存在的困境。然而,工业机器人在一些精细化领域性能还稍显步骤。插孔装配是工业机器人常见的应用环节,但是其插孔装配的质量并不高,其主要原因在于对位置的精确定位以及对输出力的把控。针对上述问题,研究一种新的主动柔顺插孔控制方法。该方法主要是通过重力补偿以降低力传感器采集数据过程中存在的误差,从而提高后续插孔控制下输出控制数值的精确度。经过测试与分析,证明了所研究方法的控制准确性,偏差较重力补偿前有了很大的改善。然而,本研究仍然存在值得深入研究和未解决的问题,即本研究仅适用机器人插孔作业,其他类型的装配作业并不适用。