基于FlexSim的电商产品包装及仓库布局仿真优化

王海天,徐 慧,汪灵瑶,赵 越,畅攀人

(1.北京机械工业自动化研究所,北京 100120;2.北自所(北京)科技发展有限公司,北京 100120)

0 引言

随着互联网的普及与发展、中国移动端用户的增加,加上新冠疫情影响下人们减少前往实体店购物的情况下,人们通过网络购物也变得更加寻常和必要。据艾瑞咨询统计,2018年中国社交电商行业规模达6268.5亿元,同比增长255.8%,成为网络购物市场的一匹黑马[1]。其中仓储物流成本在很大程度上影响电商行业的发展。例如,中小型跨境电商企业面临海外仓前期建设成本较高,在使用过程中又面临着仓库管理、商品配置和库存优化等精细化问题[2]。仓库布局的是否合理,工位安排是否得当,将影响其作业效率[3~5],如果仓库作业效率不高会增加企业的整体成本,造成以保税仓为基础的跨境电商供应链服务可靠性不足[6]。因此有必要针对电商仓库转型升级提供相应对策,为提升我国跨境电商供应链效率创造有利条件。

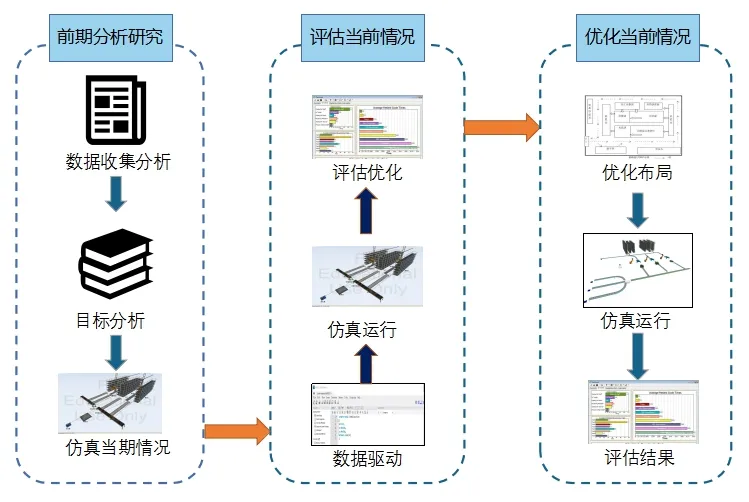

FlexSim是一款用途非常广泛的工具,已被用来对多种不同行业中的不同系统进行了仿真,在不同规模的企业中成功运用。此软件已经在各个领域的配送中心的拣选仿真、仓储仿真、产品仓库分拣仿真、生产物流系统仿真、集装箱码头仿真、机场物流仿真等多个领域内得到成功运用[7]。仿真规划的技术流程,如图1所示。

图1 技术流程

FlexSim是一款离散事件仿真软件,它可以用来模拟根据离散事件改变状态的系统。常见的状态如空闲、繁忙、阻塞或故障等,常见的事件如订单的到达、产品移动、机器故障等。此软件可解决的三类基本问题:

1)服务问题,以最低的成本服务用户及其需求,达到最高的满意度;

2)制造问题,以最低的成本及时生产所需要的产品;

3)物流问题,以最低成本将正确的产品及时送到正确的地方。

运用FlexSim系统仿真软件,可在计算机内建立研究对象的系统三维模型,然后对模型进行各种系统分析和工程验证,最终获得优化设计或改造方案[8,9]。

1 现况描述及仿真

1.1 货物数据

某电商公司有三款产品A,B和C。这三种产品一个季度商品进出库数据如表1所示。其中,一个季度的A类产品入库量和出库量分为39058、37803,基本上不须占用存储货架,故属于属于快销品,该产品入库后通过托盘化处理、仓库验货是否合格入库后快速出库;一个季度的B、C类产品入库量和出库量分为26639、17284,差不多35.12%的货物留在仓库存储,故属于普通品,入库后必须上到货架进行储存,时常都有备货,以应对促销活动等。

表1 一个季度商品进出库数据

三种类型产品的规格如下:

A产品规格400×400×400mm,重2.5kg;

B产品规格600×300×600mm,重1.5kg;

C产品规格300×500×200mm,重0.5kg。

1.2 包装流程

包装作业流程如下:

图2 包装作业流程图

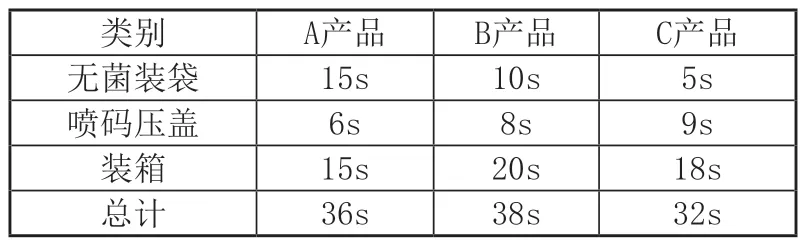

其中加工时间如下:

表2 加工时间

1.3 存储流程及内部设计

仓库作业流程如图3所示。

图3 仓库作业流程图

其中部分加工时间及运输速度如表3所示。

表3 部分加工时间及运输速度表

产品在仓库理货区进行检验,三种类型产品分别通过三个检验台进行检验。A、B、C产品的合格率分别为95%、96%和97%。不合格产品直接进入退货区。退货区没有最大容量限制。仓库放宽比为1.1,每日工作时间为3小时。

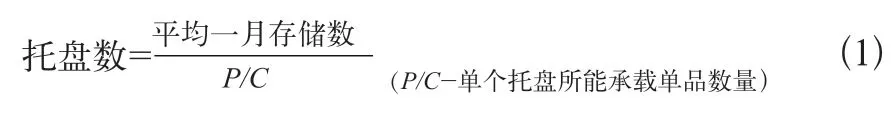

1.3.1 储存区面积及托盘量计算

托盘规格 GB/T2934—2007 1200×1000mm

A所需托盘个数:

托盘数=13019.3/7=1859.9

B所需托盘个数:

托盘数=2157.6/6=359.6

C所需托盘个数:

1.3.2 货架量计算

高层货架规格为2000×2000×1000mm,一个货格放一个托盘。需要的货格数量要满足仓容量529.1个,货架为20层,10列,共需要货架个数3个。

根据仓库整体布局可知货区布置形式为横列式,货架之间间距为4m。

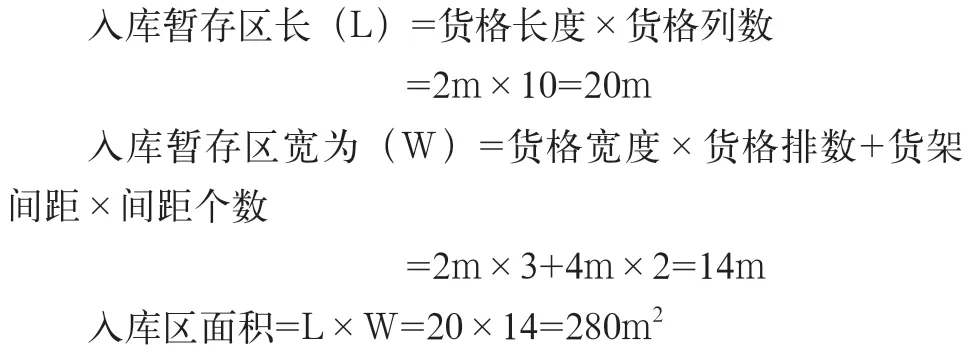

1.3.3 入库暂存区面积

1.3.4 退货暂存区面积

A产品平均每月不合格数量=不合格率×平均每月进库量

=5%×(15172+12214+11672)/3=651(个)

B产品平均每月不合格数量=不合格率×平均每月进库量

=4%×(8374+2374+4368)/3=201.5(个)

C产品平均每月不合格数量=不合格率×平均每月进库量

=3%×(7844+554+3125)/3=115.23(个)

退货暂存区面积=(A所需要的托盘数+B所需要的托盘数+C所需要的托盘数)×托盘规格

=(651/7+202/6+116/8)×1200×1000=169.4m2

1.4 初始仿真

1.4.1 建模及仿真过程

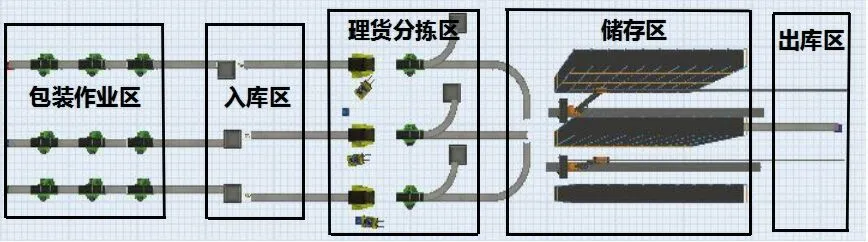

根据设定好的布局规划,将这些所需的设备模型放置在指定区域内,从而形成了完整的实际仓库作业模型,如图4所示。

图4 仓库作业模型

按照基础准备工作,对实际现场所需的设备进行了陈列。在FlexSim系统平台内,对所需的设备模型进行调用,实现了对全过程设备模型的建立,如表4所示。

表4 三维模型清单列表

首先根据之前的产能对包装作业区的作出相应计划。按订单生产(make-to-order)根据客户订单的需求量和交货期来进行生产安排,其宗旨在于降低库存。其产能计算如式(2)所示:

发生器由上至下分别发出ABC三种产品。根据之前的产能对包装作业区的作出相应计划:A产品的发货周期为15s发一件,B产品的发货周期为20s发一件,C产品的发货周期为18s发一件。产品每日出入库订单如表5所示。

表5 每日各产品出入库订单

利用全局时间表控制A、B、C三种产品发生器的产生相应产品的数量。经过喷码压盖后,利用RFID技术,将产品信息写入系统,可以得知其位置和批次。产品到达入库区的暂存区后,进行堆垛打包和入库包装检测,在产品入货架后根据订单需求,按批次出库。

1.4.2 仿真结果

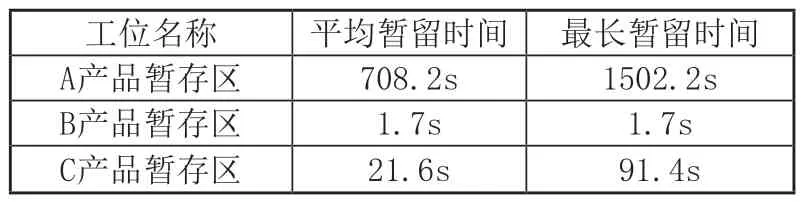

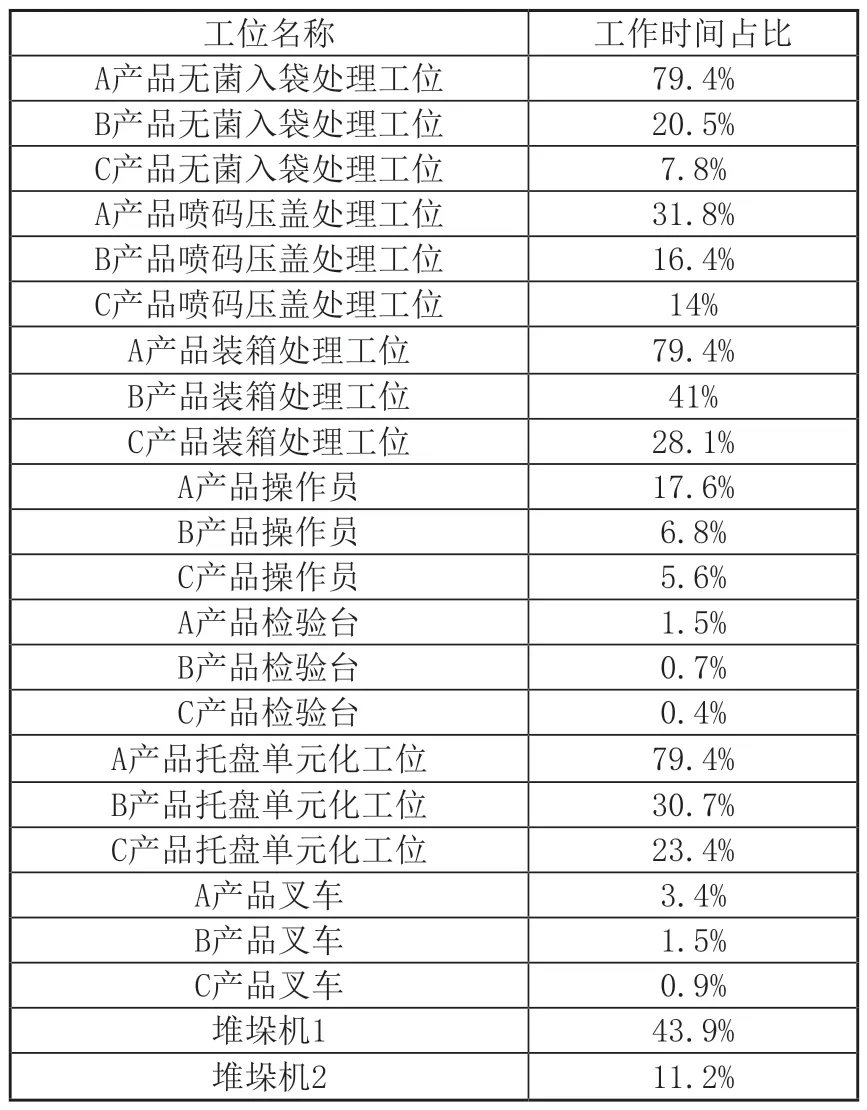

通过仿真运行,得到了一系列的数据信息,以FlexSim图表的形式进行呈现,具有简洁性、易明性。本案例一共仿真1天的工作量(3小时)。三种产品存工位货物暂留时间,如表6所示。三种产品包装作业区工位、入库区、理货分拣区、储存区的工作时间占比如表7所示。整体仿真时间为8201.1s,约为2.28小时,在要求3小时内。

表6 暂存工位货物暂留时间表

表7 部分工位工作时间占比

2 优化改善及仿真

2.1 优化原理

2.1.1 瓶颈环节分析

首先是分析工位情况,寻找瓶颈环节。在生产系统中,识别瓶颈工序就是将各工序的实际生产能力与其在给定时间内的可用能力相比,计划期内工序负荷率的计算公式如下:

式(3)中:lk为工序k的负荷率;Ti为订单i在工序k上的加工时间,含生产准备时间;n为总订单数;td为工序k上加工的所有制品中允许完工的最迟日期;ts为工序k上加工的所有制品中允许开工的最早日期;h为工序k每天的运行时间。

这个环节通过仿真分析,通过表5可知A产品的入库等待时间最长,大量产品堆在托盘单元化工位前,可以得出A产品的托盘单元化工位是瓶颈环节。

之后,由于B、C产品托盘单元化工位和检验台的工作时间占比低,空闲时间较多,可以改为一条入库包装检验工位处理B、C两种货物,将C产品的托盘单元化工位改为给A产品托盘单元化,提升效率。

2.1.2 智能分拣

为了可以实现在入库区、理货分拣区、储存区、出库区中对产品的数量、位置和批次的信息的采集,本案例应用无线射频识别技术(Radio Frequency Identification Devices,RFID)进行数据收集,为仓库系统的智能化做好基础准备。对于产品的出入库方式,本案例选择先进先出法(FIFO,first in first out),对产品按照入库先后时间进行按订单出库及存储,按照批次依次出库,让产品停留仓储时间缩短。

另外,由于仓库里的工作是大量重复性的,使用操作员分拣不如利用机械手的智能识别功能对产品进行分拣,机械手的智能识别功能可以有效避免人在高强度工作状态下出现的工作错误;自动化的操作模式,将有效提升生产系统的分拣精度和效率。而且这样可以大大减少人工成本,在长期仓库使用的角度上,机械手的使用将会降低产品成本,这样可以使产品具有较好的性价比,为电商企业的良性发展保驾护航。

产品进入入库区后,智能分拣十分关键,分拣效率将影响后续工位的利用率。改进后的A、B、C产品智能分拣的流程如图5所示:

图5 智能分拣流程图

实际仓储中的RTID信息采集环节在仿真中用Flexsim软件中的全局表实现。机械手、传送带、堆垛机根据全局表实现对产品流向的控制而实现对智能分拣流程的仿真。例如图6为BC托盘单元化工位订单合成全局表,Row1、Row2分别代表B、C两种产品,每列为托盘合成时各产品的数量,实现托盘单元化工位可以处理B、C两种产品。

图6 BC托盘单元化工位订单合成全局表

2.2 优化仿真

2.2.1 建模及仿真过程

根据上述分析工作,对实际现场所需的设备进行了更新。在FlexSim系统平台内,对所需的设备模型进行调用,实现了对仓储物流全过程设备模型的建立,如表8所示。根据设定好的布局规划,将这些所需的设备模型放置在指定区域内,从而形成了优化后的仓库作业模型,如图7所示。包装作业区与之前相同仿真相同,进入入库区后,根据RFID技术处理后将A、B、C三种产品的信息录入系统。A产品用传送带循环输入两个托盘单元化工位,减少在暂存区停留时间;B、C产品,在全局表控制下,按照指定顺序进入BC公用托盘单元化工位,之后根据不同类别进入相应检验台。

图7 优化后的仓库作业模型

表8 三维模型清单列表

2.2.2 仿真结果

三种产品存工位货物暂留时间,如表9所示。三种产品包装作业区工位、入库区、理货分拣区、储存区的工作时间占比如表10所示。对优化前后部分流程工作时间占比对比,如表11所示。

表9 暂存工位货物暂留时间表

表10 部分工位工作时间占比

由表11可知,机械手工作时间占比比操作员工作时间占比高,发挥了机械手的能力,以及在未来面对产品数量突增的情况,仍有很大提升空间;A产品托盘单元化工位由一个变为两个,大大提升了处理能力,缩短了整体流程时间,初次仿真时间为8201.1s,优化仿真时间为6835.8s,整体流程处理效率提升16.64%;堆垛机的利用率的得到提升,保证出库产品可以准时出库。

表11 优化前后部分流程工作时间占比对比

3 结语

本课题致力于实现对电商包装作业和仓储作业场景的建模与仿真,从而根据仿真结果,得到该包装作业和仓储作业流程存在的优势以及弊端,并做出合理优化,使得全系统达到一个更优的工作状态。

首先,通过电商包装作业和仓储作业流程做出调研,并对其包装作业和仓储作业时间数据进行了收集。根据确立好的研究数据基础,在FlexSim软件平台对初次包装作业及仓储作业进行了建模与仿真,实现了三种不同类型产品由包装作业到入库、入库到检验、检验到放入货架、出库整套操作流程的可视化和数字化。并以FlexSim图表的方式对仿真结果进行了记录,直观反映出了全套工作过程的优势和不足。

然后,调整设备模型,优化设备参数,对初次包装作业及仓储作业做出了升级与优化。第一,根据初次仿真结果看到:A产品的瓶颈环节是由于托盘单元化工位导致入库产品堆积,以及B、C两种货物不多,所在的作业流程工位使用率太低,所以通过整合优化BC公用一条入库包装线,并将C产品的托盘单元化工位给A产品进行托盘单元化工,提高工位使用率。第二,通过智能分拣系统提升产品流转效率及应用更加智能化的机械手替代入库区的操作员,改进了仓库作业流程的场景。并以优化后的设备模型进行相同条件下的仿真运行,同样以FlexSim图表的方式对仿真结果进行了记录。

最后,相较于原有现场,整体流程处理效率提升16.64%,降低了各种制造资源成本,促进了技术的进步与升级。优化的整个过程可以在实际生产过程中应用,为电商产品包装和自动化仓库布局提供了一定经验。