沼气高价值多元化利用碳捕集工艺优化设计*

郭明钢

(大连理工大学盘锦产业技术研究院,辽宁省化学助剂合成与分离省市共建重点实验室,辽宁盘锦,124221)

0 引言

随着碳达峰、碳中和进程加快,我国能源结构调整迫在眉睫。由于在相同热值条件下,天然气的碳排放量约为煤炭的55%,因此在未来一段时间内天然气在能源结构中的比重将逐渐增加,现阶段我国天然气对外依存度一直较高,在2018年已经达到了45.3%[1-2]。因此,利用生物质可再生能源生产天然气,实现天然气和可再生能源的融合联动发展,不仅有利于保障能源安全,而且也能够促进生态环境良好发展[3]。根据我国沼气学会发布的《中国沼气行业“双碳”发展报告》数据显示,现阶段我国可用于沼气生产的工业废水资源量大约为6.54×109t,城市的有机废弃物量大约为3.6×108t,农村农业的有机废弃物量大约为4.27×109t,若其中的50%用于生产沼气,大约可生产沼气2.5×1011m3,可减排4.8×108t的CO2当量温室气体。但现阶段用于生产沼气的有机废弃物利用率小于10%[4]。制约沼气规模化发展的一个重要原因是沼气的经济价值较低,如何实现沼气高价值利用成为急需解决的现实问题。

现阶段主要是通过厌氧发酵生产沼气,以炊事和照明等低价值利用形式为主[5-6],沼气主要成分为CH4和CO2,以及少量空气、H2S和H2O[7-8]。目前提高沼气利用价值方式更多是提高沼气热值,并没有综合考虑CO2组分利用,提纯工艺主要有膜分离法、吸收法和变压吸附法等[9-12],该过程普遍存在产品单一和排放大量温室气体等问题,部分利用沼气生产食品级CO2的提纯工艺投资大且不符合大多数乡镇地区的实际需求。本文从油田驱油、蔬菜大棚CO2气肥和蔬菜粮食储藏等乡镇区域普遍对CO2纯度要求不高的实际现状出发,结合目前天然气需求量大和碳中和任务艰巨的现实问题,开发沼气高价值多元化利用碳捕集工艺,提高沼气利用价值并实现生物质资源碳捕集,促进我国农村及城镇有机废弃物的经济环保高价值利用,缓解我国天然气供需紧张局势和助力加快我国碳中和进程,既具有一定的经济效益,也具有较大的生态环保效益。工艺流程通过Aspen HYSYS进行耦合优化设计,并对关键技术参数进行优化分析。

1 工艺设计与优化基础

1.1 工艺设计基础数据

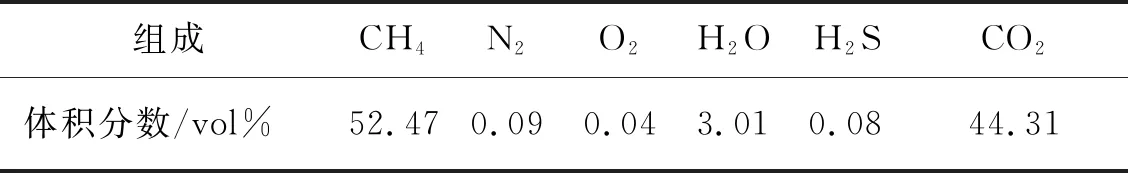

工艺设计规模为沼气产量为1 000 Nm3/h特大型沼气工程[13],沼气气源温度和压力分别为40 ℃和常压,其典型组成如表1所示。

表1 典型沼气组成

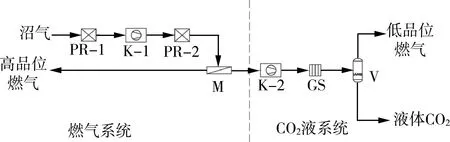

膜组件为中空纤维式聚酰亚胺气体分离膜,沼气各组分在膜中的渗透速率如表2所示[14-17]。

表2 沼气在分离膜中的渗透速率(30 ℃)

1.2 工艺优化分析基础

工艺开发过程利用Aspen HYSYS中的PR状态方程进行设计优化,产品品质指标为高品位燃气达到GB/17820—2018二类天然气热值31.4 MJ/Nm3,低品位燃气热值不低于GB/T 13611—2018人工煤气6R 17.06 MJ/Nm3,液态CO2中CO2浓度不低于驱油要求的95 vol%[18-20]。工艺分析以经济效益作为评估工艺最优的原则。根据调研,沼气、天然气、低品位燃气、液态CO2的价格分别按1.0元/Nm3、2.2元/Nm3、0.8元/Nm3和200.0元/t;外销高品位燃气价值按天然气热值31.4 MJ/Nm3折算;冷却水、低压蒸汽和电耗分别按0.5元/t、200.0元/t和0.7元/(kW·h)。绝热效率80%的沼气压缩机为4 000.0元/kW、气体分离膜为2 500.0元/m2,管道和框架等其他设备投资按总投资20%进行估算[21]。气体分离膜折旧周期按5年计,其他设备折旧周期按15年计,工艺年运行时间为8 000 h。

具体计算公式如式(1)、式(2)所示。

C5=C2+C3+C4-C1

(1)

E=C5-P1-P2

(2)

式中:C1——沼气价值,元/年;

C2——高品位燃气价值,元/年;

C3——低品位燃气价值,元/年;

C4——液态CO2价值,元/年;

C5——产品增值,元/年;

P1——设备折旧费,元/年;

P2——运行费用,元/年;

E——经济效益,元/年。

2 工艺设计与优化

2.1 工艺流程设计

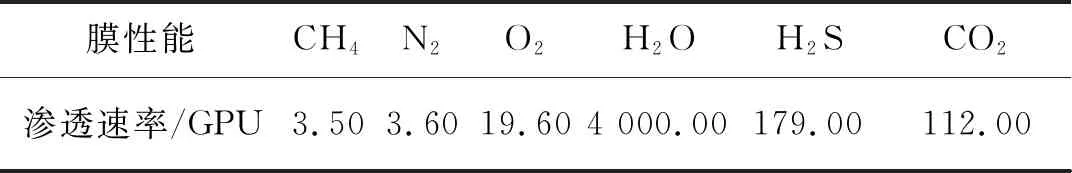

沼气高价值多元化利用碳捕集工艺流程,如图1所示。工艺流程主要由燃气系统和CO2系统组成,以实现低品位沼气生产高品位燃气和液态CO2为主要目标,同时副产低品位燃气。沼气中通常含有一定量的H2S和H2O,为了避免管路和设备腐蚀,低品位沼气首先经过预处理装置PR-1脱除H2S和H2O,初步净化后的气体再经压缩机K-1升压,提高沼气中各组分的传质推动力。升压后的沼气再经预处理装置PR-2调节沼气进膜组件M的温度,使其高于露点温度10 ℃,避免在膜组件M分离富集各组分过程中产生凝液,影响膜组件M的分离性能和使用寿命,同时预处理装置PR-2中含有精密过滤器脱除液雾和固体颗粒。沼气经过膜组件M后,甲烷在渗余侧富集作为高品位燃气进行利用,CO2在渗透测被富集,富集后的CO2气体更易于冷凝操作。因此将燃气系统的膜组件M富CO2尾气作为CO2系统优质原料,首先燃气系统尾气经压缩机K-2升压后再经过丙烷制冷装置CS降温冷凝,在分液罐V的底部获得液态CO2,顶部为热值与GB/T 13611—2018中人工煤气6R热值相当的低品位燃气。

图1 沼气高价值多元化利用碳捕集工艺流程图

在沼气高价值多元化利用碳捕集工艺设计优化中,燃气热值和液态CO2产品浓度是工艺设计过程的产品品质目标,高品位燃气回收率、液态CO2回收率和低品位燃气回收率,以及膜面积和压缩机功耗是影响工艺经济性的主要因素,其中操作压力是影响以上因素的核心技术参数,因此工艺优化过程主要对进膜装置操作压力在城镇民用燃气管网的操作范围内进行深入分析,以获得较优的工艺经济性。

2.2 膜入口压力优化分析

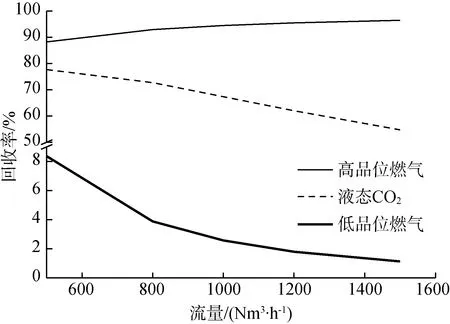

膜入口压力对回收率的影响,如图2所示。随着膜入口压力增加,高品位燃气和低品位燃气中关键组分CH4回收率分别呈现逐渐增加和减小趋势,且在2%范围内变化,液态CO2中关键组分CO2回收率呈现逐渐增加趋势,其在3%范围内变化,减排约9 755 t/年CO2当量温室气体。主要是由于各组分传质推动力增加趋势和膜面积减小趋势并非为严格线性关系,显然在保证各产品品质相同条件下,压力变化对工艺各产品回收率的影响较小。

图2 膜入口压力对回收率的影响

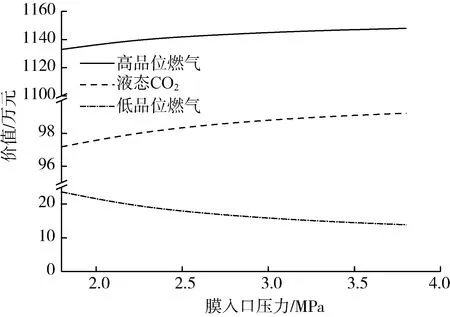

膜入口压力对产品价值的影响,如图3所示。随着膜入口压力增加,高品位燃气价值在2.00×105元/年范围内小幅增加,低品位燃气价值呈现小幅减小趋势。液态CO2产品价值随压力变化增加幅度较小,这主要是由于高品位燃气和液态CO2回收率呈现增加趋势,进而副产低品位燃气量逐渐减少,其三者变化幅度均较小。

图3 膜入口压力对产品价值的影响

膜入口压力对膜面积及压缩机功耗的影响,如图4所示。随着膜入口压力增加,膜两侧气体的传质推动力增加,因此膜面积呈现逐渐较小的趋势,由1.8 MPa 时652 m2降低至3.8 MPa时237 m2,在此过程中燃气系统压缩机功耗呈现逐渐增加趋势,CO2系统压缩机功耗呈现较小幅度的减小趋势,工艺压缩机总功耗呈现逐渐增加趋势,显然压力变化对膜面积的影响较大,且燃气系统压缩机功耗对工艺总功耗的影响较大。

图4 膜入口压力对膜面积及功耗的影响

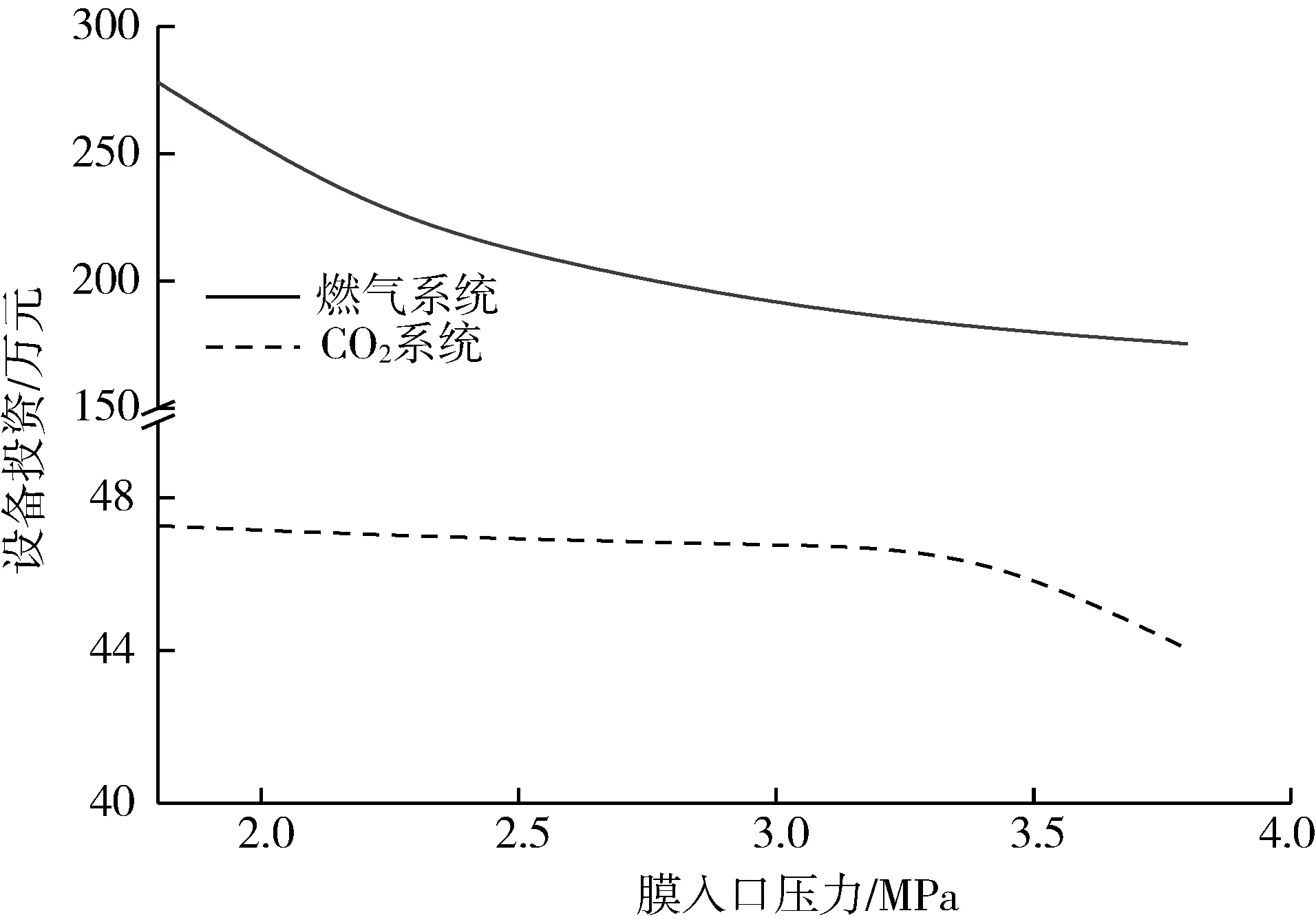

膜入口压力对设备投资的影响,如图5所示。随着膜入口压力逐渐增加,燃气系统和CO2系统设备投资均呈现逐渐减小趋势,从1.8 MPa增加至3.8 MPa,燃气系统和CO2系统设备投资分别减小103万元和3.24万元。显然压力对燃气系统的设备投资影响较大。结合图4,膜入口压力增加对燃气系统膜装置投资的影响较压缩机投资的影响更大。

图5 膜入口压力对设备投资的影响

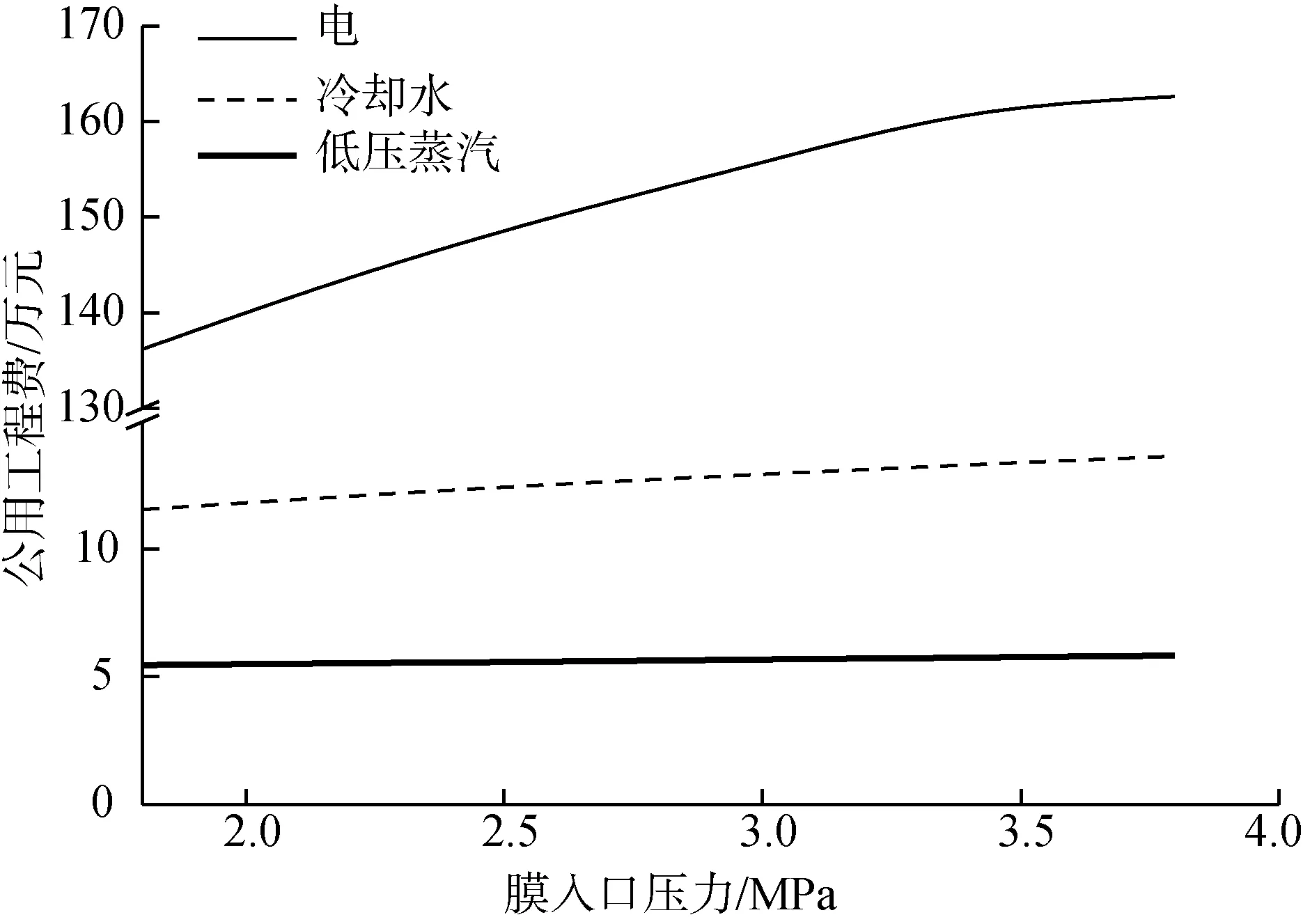

膜入口压力对运行费用的影响,如图6所示。随着膜入口压力逐渐增加,燃气系统和CO2系统的运行费用分别呈现逐渐增加和减小趋势,主要是由于压力增加压缩机电耗、冷却水消耗和低压蒸汽消耗均增加,因此燃气系统运行费用显著增加。结合图2所示高品位燃气中关键组分CH4的回收率小幅度增加,进而CO2系统中不凝气CH4含量降低,因此CO2燃气系统运行费用呈现小幅度减小趋势。

图6 膜入口压力对运行费用的影响

膜入口压力对公用工程费用的影响,如图7所示。随着膜入口压力增加,主要公用工程电耗、冷却水、低压蒸气用量均增加,且电耗在各公用工程费用中占主要部分,从1.8 MPa增加至3.8 MPa时,增加了26.4万元。由于低压蒸气仅用于保证初步净化后的沼气由室温升高至80 ℃进入膜装置,因此其在三种主要公用工程费用中占比最小。

图7 膜入口压力对公用工程费用的影响

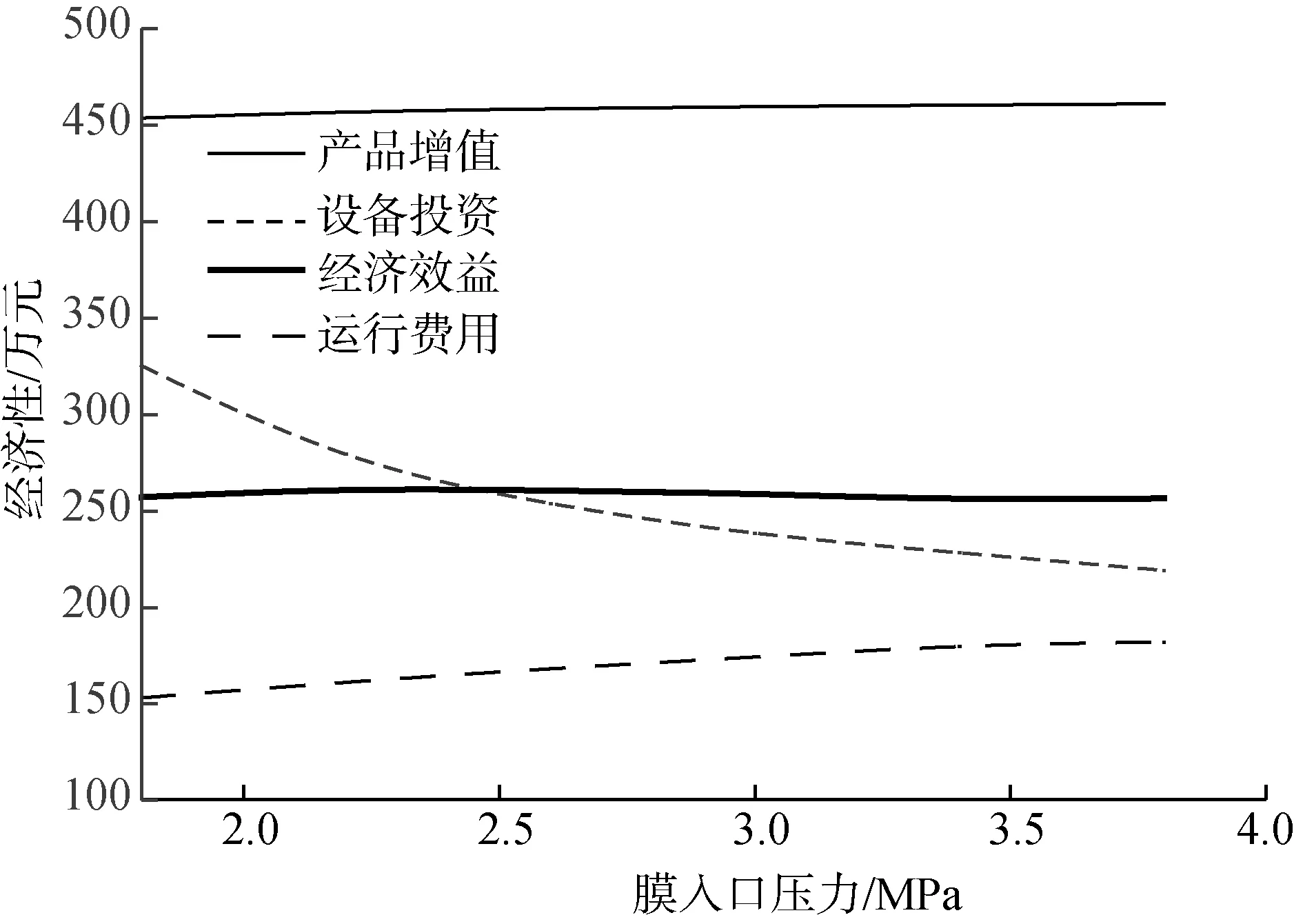

膜入口压力对工艺经济性的影响,如图8所示。

图8 膜入口压力对经济性的影响

随着膜入口压力增加,设备投资逐渐减小,运行费用和产品增值逐渐增加,工艺经济效益小幅度范围内呈现先增加后减小趋势,压力在2.2~2.6 MPa 范围内工艺经济性较好,高品位燃气的价值约1 140万元/年,低品位燃气的价值约20万元/年,液态CO2价值约100万元/年,CO2系统投资约50万元,约占总投资的20%,最佳经济效益可达261万元/年。

2.3 原料波动影响分析

在工艺设计规模1 000 Nm3/h的最佳操作压力2.2 MPa 条件下,工艺装置建成后,工艺实际运行中流量波动时有发生,原料流量最大波动范围通常为±50%,原料流量波动对回收率的影响,如图9所示。随着原料流量由500 Nm3/h逐渐增加到1 500 Nm3/h时,高品位燃气的回收率逐渐增加,最高可达96.51%。低品位燃气和液态CO2产品回收率逐渐减小,最小分别达到1.13%和54.73%。主要是由于流量小于设计规模时,相当于有更大的膜面积供组分分离,各组分与膜的接触概率更大,同时膜表面的浓差极化作用更小,更便于各组分透过膜,因此当流量出现负偏差波动时,高品位燃气的回收率降低,而低品位燃气和液态CO2组分回收率增加。当流量大于设计规模时,相当于膜面积不足以提供各组分充分有效分离,同时膜表面的浓差极化作用变大,导致更多的组分被膜截留,因此当流量出现正偏差波动时,高品位燃气的回收率增加,而低品位燃气和液态CO2组分回收率降低。

图9 流量变化对回收率的影响

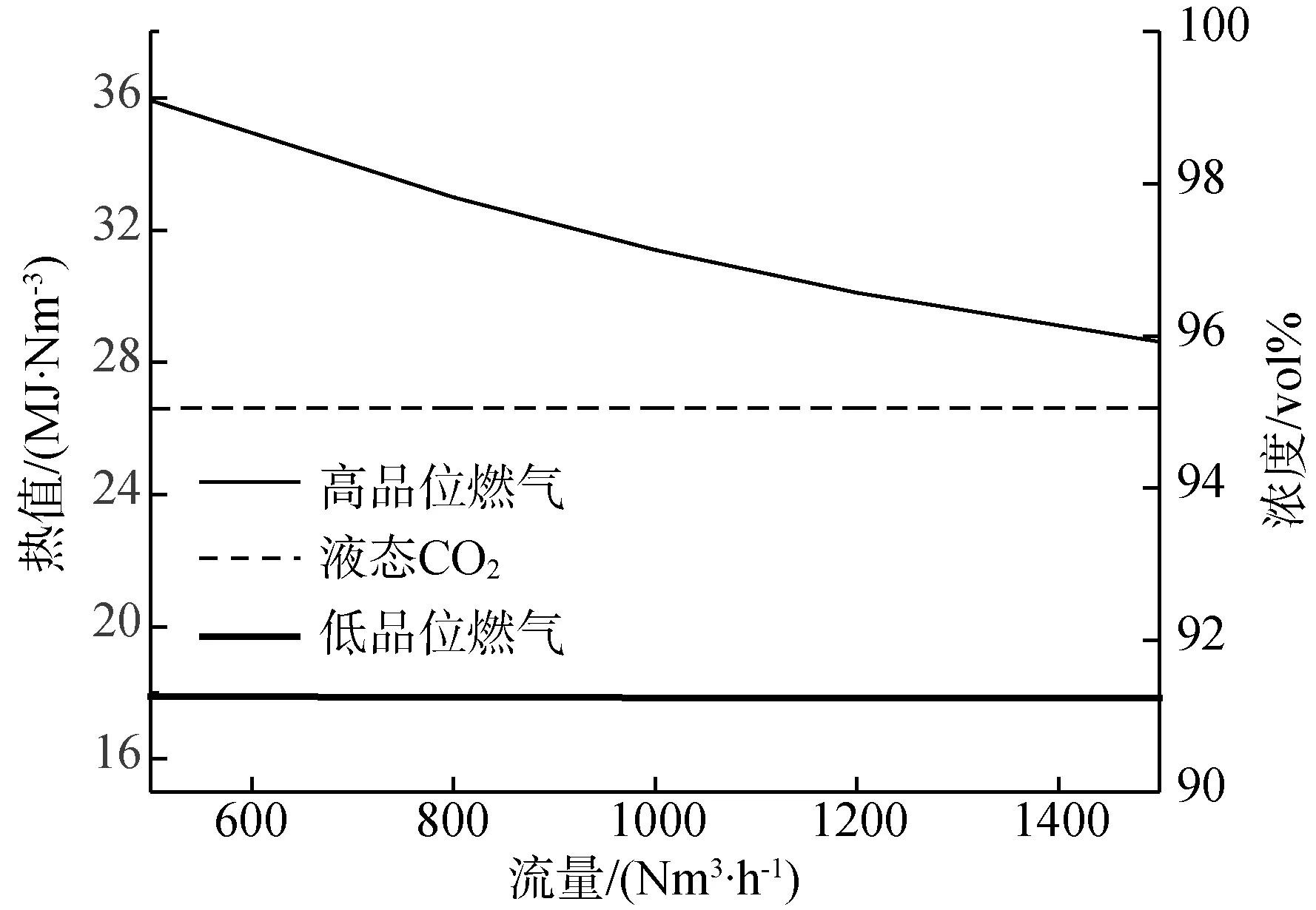

原料流量波动对产品的影响,如图10所示。随着流量逐渐增加,高品位燃气热值逐渐减小,低品位燃气热值和液态CO2产品浓度基本稳定。主要是由于流量小于设计规模时,相当于有更大的膜面积供组分分离,CO2较CH4更容易充分透过膜,进而膜渗余侧的高品位燃气热值较高,由于进入CO2系统气体中CO2浓度较高更易于液化,低品位燃气热值和液态CO2产品的浓度基本稳定。流量大于设计规模时,有效分离膜面积不足,更多的CO2和CH4被截留,因此高品位燃气热值减小,最小值为28.6 MJ/Nm3低于天然气标准热值31.4 MJ/Nm3。

图10 流量变化对产品的影响

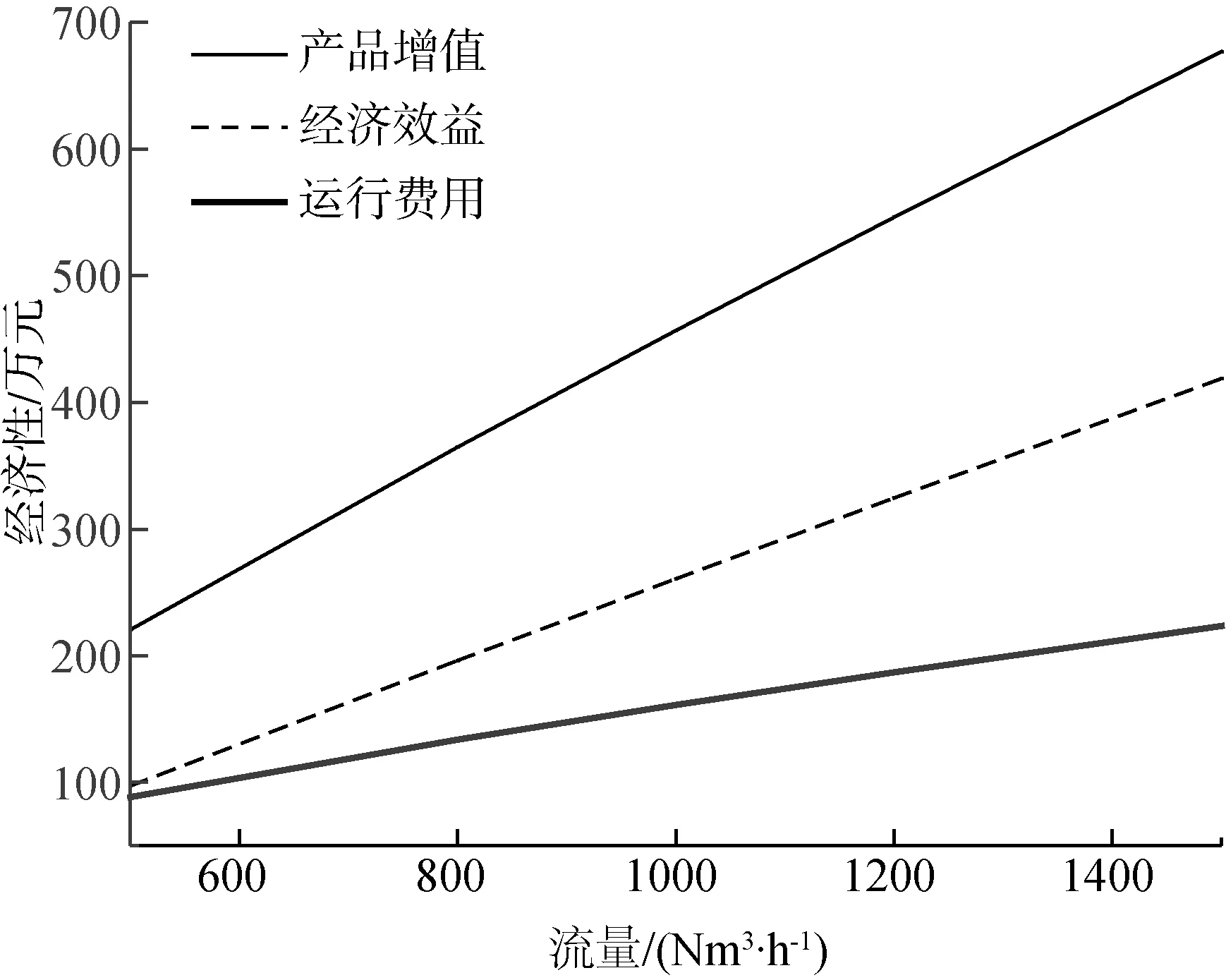

原料流量波动对经济性的影响,如图11所示。在工艺装置投产后,原料流量波动对设备投资几乎无影响,主要影响运行费用等经济性指标,随着流量增加运行费用、产品增值和经济效益均逐渐增加,最大值分别达到224万元、677万元和419万元,显然,流量增加产品增值显著高于运行费用增加值,但由图10可知高品位燃气热值略有下降。因此在提高经济效益时,该工艺具有较大流量处理裕度,但会对产品品质造成影响。

图11 流量变化对经济性的影响

3 结论

基于沼气热值低难以被高价值利用和碳排放的问题,开发沼气高价值多元化利用碳捕集工艺,生产高品位燃气、低品位燃气和液态CO2。工艺主要是通过膜技术与压缩冷凝技术梯级耦合,首先燃气系统通过膜分离生产高品位燃气,同时副产的CO2富集气进入CO2系统,利用压缩冷凝技术生产液态CO2,同时副产低品位燃气,实现沼气近零排放高价值利用。

1) 利用Aspen HYSYS对工艺进行设计优化,各产品中关键组分回收率受膜入口操作压力波动较小,均在3%以内变化。以1 000 Nm3/h处理规模对工艺经济性分析,膜入口压力在1.8~3.8 MPa范围内变化时,高品位燃气的价值约1 140万元/年,低品位燃气的价值约2.00×105元/年,液态CO2价值约100万元/年,工艺最佳经济效益为261万元/年。

2) 以1 000 Nm3/ h处理规模为基准对流量波动工艺适应性进行分析,原料流量波动范围为±50%时,随着流量增加,高品位燃气热值逐渐降低,低品位燃气热值和液态CO2浓度波动较小。

3) CO2系统设备投资约占工艺总投资20%,因此,对已投入沼气膜净化装置企业的提纯装置进行升级改造,增加CO2回收系统具有较大的可行性,在工艺设计规模下CO2系统投资约为50万元/年,增加CO2系统每年可减排约9 755 t CO2当量温室气体。