亚临界水氧化技术处理高盐难降解有机废水研究进展

吴健森,孟耀庭,潘月燕,冯梦梅

(1.浙江工业大学 环境学院,浙江 杭州 310032;2.绍兴市越城区环境信息和排污权交易中心,浙江 绍兴 312000;3.浙江大工检测研究有限公司,浙江 绍兴 312000)

0 引 言

精细化工行业排放的废水往往具有有机物浓度高(COD浓度大于10×104mg/L)、含盐量高(质量含量达10%以上)、毒性高等特点,若该类废水未经处理至排放标准进入环境,将会对整个生态环境造成巨大的影响,甚至危害人类的健康。精细化工行业排放的废水往往含卤化物、硝基物、苯胺类、酚类等化合物,该类废水处理技术较为复杂,难以形成有效的废水处理体系[1]。目前国内处理该类废水主要采用预处理结合生化处理的工艺,最常用的预处理工艺有吸附、蒸发等。然而,这些多种技术组合的工艺存在投资大、处理效率低、能耗大、产生二次污染等不足,难以达到“碳中和、碳达峰”的要求。

亚临界水氧化技术具有反应快、氧化效果好、无二次污染等优点。通过反应器材质的选择,亚临界水氧化技术可以高效处理含盐高浓度难降解有机废水。本文针对精细化工行业难降解有机废水的分类及处理现状,对亚临界水氧化技术处理该类废水的研究进行综述,分析了该技术存在的问题,并展望了该技术今后的发展前景。

1 含盐难降解有机废水来源及其处理现状

1.1 废水来源

难降解有机废水主要来源于精细化工行业,与通用化学品相比,精细化学品是指经过深度加工、技术含量高、批量小、附加值高、具有特定应用性能的化学品[2]。精细化工行业难降解有机废水排放量大,主要来源于农药、医药中间体、染料、有机涂料、有机化学中间体的生产。据统计分析,2020年工业源废水COD排放量为49.7万t,占全国废水中COD排放量的1.9%,其中仅化学原料和化学制品制造行业废水的COD排放量达6.517万t,占全国工业源COD排放量的13.0%[3]。

1.2 废水预处理处理现状

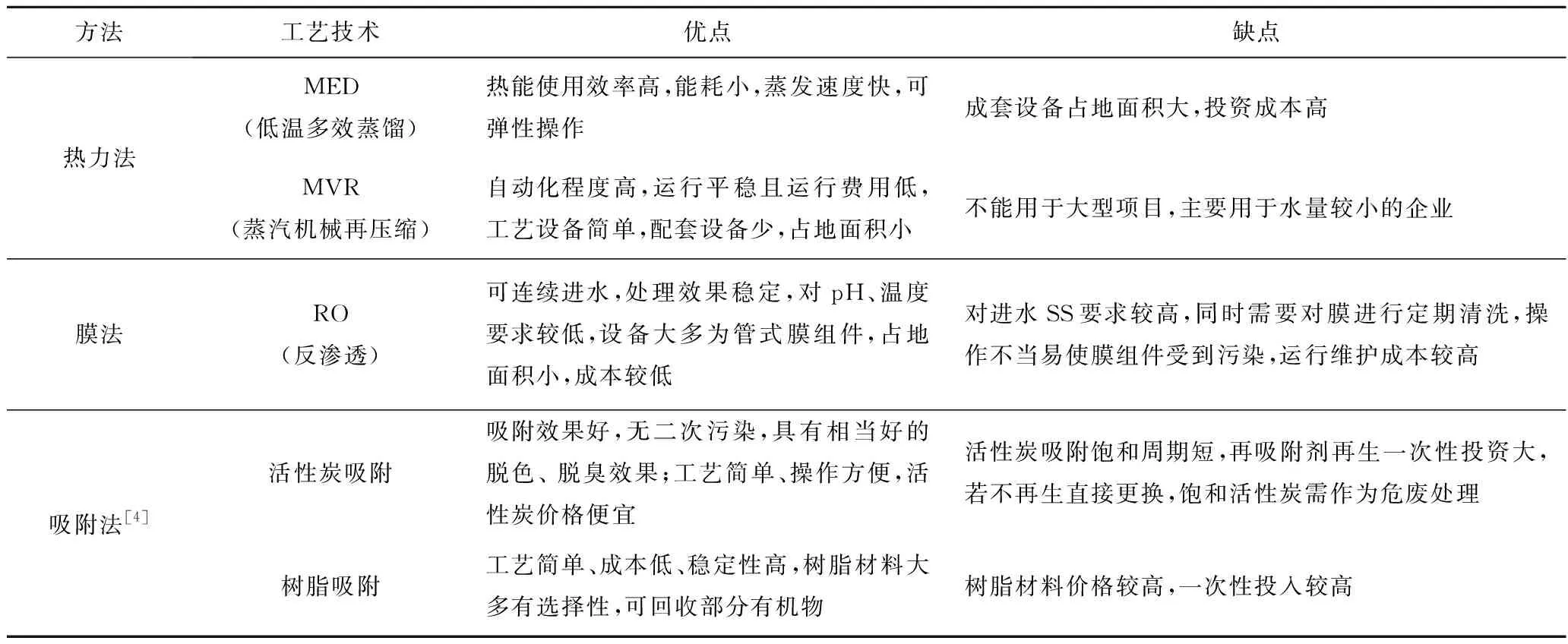

含盐难降解有机废水在实际处理中往往需要先对废水进行脱盐脱溶预处理,再进一步深度处理。目前运用比较广泛的预处理技术主要有热蒸发(包括多效蒸发和机械蒸汽再压缩)、膜法、吸附法等。各技术比较详见表1。

表1 废水脱盐脱溶预处理技术对比表

2 亚临界水氧化技术的研究现状

2.1 亚临界水的特性

水的临界温度是374.3 ℃,临界压强是22.05 MPa,在此温度和压强之上就是超临界水(supercritical water,SCW),低于该温度和压强则被称为亚临界水(hot compressed water,HCW)[5]。对亚临界水状态的温度和压强下限目前尚无明确规定,有人将水处于200~374 ℃、10~22 MPa时的状态称为水的亚临界状态;也有人将温度和压强中的一项达到或超过水的临界点,而另一项仍低于水临界点的高温高压状态称为亚临界状态[6]。在亚临界条件下水的性质会发生变化,如有机物、氧气、氮气和二氧化碳等可与该状态下的水完全互溶,而大多数无机盐的溶解度则会变小。同时,亚临界条件下水的密度、介电常数、离子积、粘度等性质与常态下均有很大差别[7],例如在250 ℃、5 MPa时,水的介电常数降低至27.1,黏度降低至0.11,具有与超临界水类似的性质。由于超临界水条件苛刻,在处理废水时对反应条件、设备材质要求很高,而亚临界水的条件要求相对温和,因此亚临界水氧化技术应运而生。亚临界水氧化技术(hot compressed water oxidation,HCWO)是指在水的临界温度和临界压强下,以氧气或双氧水等作为氧化剂,使有机物和氧化剂在临界水的环境中发生强烈的氧化反应,从而去除废水中有机物的一种技术[8]。

2.2 亚临界水氧化技术处理高盐难降解有机废水的研究现状

Javaid等[9]采用HCWO处理模拟瑞马唑亮蓝R染料废水,在金属管式反应器内部的管壁上涂一层薄层金属PdO作为催化剂,在温度300 ℃、压强10 MPa、反应时间3.2 s的条件下,TOC去除率达到100%,染料被完全氧化降解,废水色度明显降低。与常见的填充床反应器相比,空心的管式反应器表面涂覆的催化剂只是管壁上的薄层,不易引发反应介质堵塞,能使流体顺畅、连续地流动,且催化剂的稳定性较好,能够重复利用。实验采用的是管式反应器表面涂覆催化剂的工艺,若废水处理量提高,反应器管径增大,则催化剂利用效果会受限。

Yuksel等[10]采用HCWO处理橙G染料(100 mg/L)废水,研究结果表明,在7 MPa、250 ℃ 的反应条件下,经90 min反应后TOC只降低15%;而在相同条件下,外加1 A的电流时,TOC的去除率达到96%。这是因为电子流动过程中会产生大量自由基和离子,这些自由基能够加速染料的降解。水热电解技术不需要添加催化剂,避免了二次污染,是一种高效绿色的高级氧化技术,但由于外加电流会加剧基材的腐蚀,所以对电极和反应器材料的要求更苛刻。

Javid等[11]采用HCWO处理肾上腺素和黄体酮,150 mL肾上腺素(200 mg/L)在温度为250 ℃,压强为3 MPa的反应条件下,经15 min 反应后肾上腺素被完全分解,60 min反应后COD去除率达85.1%;150 mL黄体酮(2 000 mg/L)在温度为300 ℃,压强为3 MPa的反应条件下,经15 min 反应后黄体酮被完全分解,60 min反应后COD去除率达80.2%。通过气相色谱发现,改变反应时间可以控制产物的形成,经15 min反应后,激素被分解为1~5个碳的有机物,主要是乙酸。此时,肾上腺素的乙酸产率为56.8%,黄体酮的乙酸产率为17.1%。

Ahmad等[12]采用HCWO处理实际制药废水(COD浓度为21 412 mg/L),研究结果表明,在pH为4、过氧系数为1、反应温度为150 ℃、反应时间为60 min的实验条件下,实现了COD 100%、硝酸盐离子98%、亚硝酸盐离子98%、铵离子68%的高效去除。

Falamarzian等[13]采用HCWO处理制药废水(分别为:卡马西平美托洛尔和磺胺甲恶唑),以CuSO4·5H2O为催化剂时,卡马西平在350 ℃下,经30 min反应后的降解率为98%;美托洛尔在400 ℃下,经30 min 分钟反应后,降解率为99.99%;磺胺甲恶唑在350 ℃经30 min 反应后降解率也达到了97.81%。

Soetaredjo等[14]采用HCWO处理人工合成的半导体废水(主要含PGMEA 、苯、甲苯、邻二甲苯、苯酚),研究结果表明,在温度100 ℃、添加0.2% H2O2、处理时间60 min和氧气加压至2 MPa的条件下,以合成的1.2% MIL-88B(Fe)材料作为催化剂,经过处理后废水的TOC去除率达到92%;在相同工艺下对来自市政管网的实际水样的(河流水、鱼塘水和生活废水)TOC去除率也达到80%。

Yabalak等[15]采用HCWO处理半合成β-内酰胺青霉素氨苄西林废水,通过实验和数据建模得出,反应的最优条件为温度403 K、双氧水用量为80 mmol/L、反应时间147.3 min,此时TOC去除率达到81.59%。

李艳辉[16]等以甘油制环氧氯丙烷生产废水浓缩液(TOC浓度为16 345.11 mg/L、Cl-浓度为166 000 mg/L)为研究对象,研究结果表明,在温度280 ℃、停留时间60 min、催化剂Fe2+浓度为100 mg/L、30% H2O2的条件下,浓缩液TOC去除率高达97.9%,研究者还根据实验结果构建了30 t/d高氯废水亚临界水氧化处理综合工艺。

Daud等[17]采用HCWO处理PAH(主要为蒽、苯并芘、芘),实验探究了200~350 ℃时PAH的氧化裂解情况,研究结果表明,在以空气作为氧化剂时,沿着间歇式反应器加热斜坡处的PAH可实现90%的转化率,且在HCW中PAH的活性为蒽﹥苯并芘﹥芘。实验证明了HCWO能降解PAH,但高效氧化裂解只出现在反应器加热的斜坡处,研究者虽对这一现象进行了描述,但未对该现象的成因机理进行深入探究。

Yabalak[18]等采用HCWO处理苯胺(4 157.6 mg/L)废水,通过实验和建立多响应面模型探究不同反应条件下苯胺废水的降解情况,研究结果显示,在温度403 K、添加1.5% H2O2、反应时间80 min 的条件下,苯胺的去除率达到了92.73%。

刘树洋[19]等以高浓度的草甘膦母液(总磷浓度9 220 mg/L,总盐浓度75 911 mg/L)为研究对象,实验结果显示,30 mL母液在反应温度260 ℃、停留时间2 h、H2O2添加量20 mL、5% CuO催化剂条件下,COD去除率和磷酸盐生成率分别可达94.5% 和93.4%。草甘膦母液的HCWO处理已经实现了工业化运用,COD去除和磷酸盐的回收都有很好的效果,制约该技术发展的主要因素还是极端反应条件下母液对反应器的腐蚀问题。

Tan[20]等以高盐度的酚醛树脂废水(饱和NaCl溶液中含有30 g/L 的苯酚)为研究对象,研究结果表明,在150 ℃时,以空气作为氧化剂,以CeCl3为催化剂,苯酚去除率可达到92%以上,COD去除率可达到85%以上,NaCl去除率则达到100%。该实验以熔盐水合物(MSHs)为反应介质,利用无机盐与MSHs之间的共离子盐析作用,使废水中的无机盐易于分离,为HCWO处理高盐难降解有机废水提供了新的思路。

目前,采用HCWO处理精细化工行业废水主要集中于医药、农药、染料等行业。现今研究方向大致分为两个,一个是开发绿色、高效、稳定的催化剂,另一个是探究高效处理某特殊废水或者某类特征污染物的新工艺。但大部分研究都以模拟废水为主,重点关注技术对目标污染物和COD去除率的影响,对实际含盐高浓有机废水的研究较少。

2.3 亚临界水氧化技术的影响因素

在亚临界水氧化的过程中,温度、压强、过氧系数和催化剂类型等是影响污染物氧化效率的重要因素。

2.3.1 温度

很多研究者认为温度是影响HCWO处理废水最大的因素。温度越高,液体的粘度越小,氧气在水中的传质系数越大,反应越快[21]。关于亚临界水氧化过程中温度对有机物氧化效果的影响,研究者通过实验[22-23]发现有机物的去除率随温度的升高而增大,在固定的反应时间内提高实验温度可以显著提高有机物的氧化和矿化效率。但温度一旦超过某个限值,这种变化趋势将逐渐减小甚至消失。因此追求过高的反应温度对提高氧化效率并无太大意义,不但需要更多的能耗,而且会提高对反应器刚性强度的要求。

2.3.2 压强

水的临界压强是22.05 MPa,所以亚临界水条件压强一般设计20 MPa以下[24]。很多研究发现在温度不变的情况下,随着压强的增加HCWO对有机物的氧化效率也逐渐提高。有研究者[20-21]通过实验发现,在反应过程中通过增大体系反应压强能够提高氧化效率[25-26]。但也有研究者对此保持怀疑,为探究压强如何影响氧化效果,M.Koo等[27]在HCWO降解苯酚苯的解实验中,保证温度和过氧量不变,只通过不断加入氦气提高反应体系压强,结果表明氧化速率并不是依赖于压强本身,而是和氧气含量有关,因为压强改变会改变氧气分压进而影响氧化速率。当压强达到一定值后,在其他条件不变情况下,增加压强对氧化效果的影响很小。若要靠增加压强提高有机物处理效率,还需要提高体系中氧气的含量,且过大的压强也对反应器的强度会有更高的要求。

2.3.3 过氧系数

在HCWO过程中氧化剂的种类及其添加量都对有机物的氧化效果都起着重要的作用,氧化剂的用量一般用过氧系数表示,即实际氧化剂的量和理论需氧量的比值[28]。目前比较常用的氧化剂为O2和H2O2。研究者[29-30]通过实验发现,在处理一些难降解有机废水时,增大过氧系数能够显著提高难降解有机物的矿化率。当过氧系数增大超过某个限值后,这种趋势会逐渐平缓,这是由于体系中氧化剂过多时会生成过多的HO·或HO2·自由基,但有机物的量是固定的,从而会限制氧化效果。当以空气作为氧化剂时,过氧系数过大会加大空气压缩机和高压泵的负荷,从而增加能耗[31],同时也会加剧反应器的腐蚀,因此HCWO过程中氧化剂含量不宜过高。

2.3.4 催化剂类型

催化剂的选择是提高亚临界水氧化过程中有机物氧化降解速率的关键。催化剂通过改变反应的路径,降低反应活化能以提高反应速率。催化剂的加入不仅可以防止反应时间过长而导致盐类析出并附着在反应釜壁上阻碍反应的正常进行[32],还能够抑制中间产物的形成,提高对目标反应物的选择性[33]。

催化剂按照使用状态可将其分为均相催化剂和非均相催化剂。均相催化剂具有反应条件温和、催化效率高、选择性良好等优点。在亚临界水氧化技术处理有机污染领域中常用的均相催化剂有碱盐(如NaOH[34]、Na2CO3、NaHCO3等[35])、过渡金属及其它们的可溶性盐(如硝酸盐、硫酸盐[36])等。均相催化剂虽然催化效果好,但反应结束后分离困难,溶于废水中会造成金属离子的流失,从而对环境形成二次污染。

目前,难降解有机废水HCWO处理中使用的非均相催化剂活性物质有过渡金属氧化物、碱性金属、稀土类等[37]。李志等[38]以锰系金属氧化物(主要是Mn2O3和MnO2)作为催化剂,在亚临界水条件下降解4,4′-二溴联苯,结果表明添加催化剂后大大提高处理效率。Zheng等[39]发现除了Al(OH)3外,Li、Na、K、Mg、Ba、Ca、Sr的氢氧化物在300 ℃的条件下能催化甘油氧化降解,其中碱性金属氢氧化物的催化作用强于碱性金属氧化物,其中以KOH催化作用最佳。Boucard等[40]采用HCWO处理造纸黑液,结果表明在温度350 ℃、压强25 MPa、反应时间15 min的条件下,添加纳米CeO2极大地提高了造纸黑液的降解效率。

近年来,研究学者发现在亚临界水氧化过程中多种物质合成的非均相复合型催化剂对于复杂的废水有更好的催化效果。Yang等[41]采用共沉淀法水热法制备5%Mn-Ce-Co复合氧化物纳米粒子作为催化剂,在温度为613 K、反应时间为20 min时,对4,4-二溴联苯(4,4-DBB)废水COD去除率高达99%以上。Liu等[42]通过共沉淀法制备Fe3O4-CeO2/AC负载型催化剂,用于处理高浓度氧氟沙星废水,研究表明该种催化剂对氧氟沙星废水具有优异的降解效率,且降解效率稳定,在经5次反应后,对氧氟沙星的降解率仍有82.4%。

2.4 亚临界水氧化的机理

对于亚临界水氧化的机理有几种不同的观点,部分学者认为主要是自由基机理,这种观点常用的氧化剂为过氧化氢或氧气。

(1)当以过氧化氢为氧化剂时,机理为:

因为HO·和HO2·都具有较好的氧化性,进而氧化废水中的有机污染物。

(2)若以氧气为氧化剂,主要有2个步骤:1) 氧气从气相向液相传质过程;2) 溶解氧与污染物之间的氧化反应过程[33,43]。

以上各步反应中产生的自由基 R·能和 O2作用生成氧化自由基 ROO·,后者进一步获取氢原子生成过氧化物:

过氧化物因为较不稳定,通常会分解为分子较小的化合物,直至生成甲酸或乙酸等。甲酸或乙酸再经过自由基ROO·氧化,最终转化为CO2和H2O。

也有学者认为HCWO的机理主要是利用热力火焰对有机物进行内燃烧,即在高温高压的临界水条件下,反应体系的温度高于有机物自动点火温度,从而发生燃烧反应,生成CO2和H2O[44]。

3 亚临界水氧化技术存在的问题

3.1 设备腐蚀问题

亚临界水氧化技术由于高温高压的反应条件,对反应设备的机械强度有较高的要求,并且高盐、极端pH、溶解氧高的反应体系还会加剧对设备的腐蚀[45]。针对反应器的腐蚀问题,研究者展开了多种研究,除了不锈钢材质的反应器会受到腐蚀,特种合金及其陶瓷制品等在酸性介质的高温高压环境中也会受到不同程度的腐蚀。钛合金和高强度的镍虽然被认为有很强的抗腐蚀性,但是在高温条件下,硫酸或磷酸盐存在的环境中也会受到不同程度的腐蚀[46]。钛、锆等基材有很强的抗腐蚀性,有用于废水实际处理工程,但是这类材质价格昂贵,在实际工程中一次性投资较大。对于亚临界水氧化的反应器材质,更多研究者还是聚焦于不锈钢材料,通过物理、化学法处理提高其耐腐蚀性。常见的物理法有喷涂法[47]、物理气象沉积[48]。常见的化学法处理有金属磷化处理[49]、化学沉积[50]。通过处理后的不锈钢在高温和稀硫酸的蚀刻实验中,发现表面的腐蚀速率都明显下降,说明改性处理后不锈钢的抗腐蚀性有明显的提高。

3.2 盐沉积问题

在精细化工行业产品生产过程中往往需要大量的无机盐参与反应,同时在产物的分离环节常常也需要进行酸碱中和,导致废水中不仅有机物浓度高,含盐量也很高。由于HCW弱极性的特性,无机盐在临界水中的溶解度很低,在经过饱和析出-结晶生长-沉积3个过程后会沉积在反应器或者管道内造成堵塞,妨碍有效的热传递,加剧基材的腐蚀问题[51]。

针对该问题研究者提出从源头和末端控制两个方面来缓解盐沉积问题。源头途径主要指的是提高盐的溶解度。由于高温高压状态下,无机盐的溶解度会急剧降低,所以只能通过添加干扰物抑制盐的形成。Makaev等[52]研究发现通过添加干扰物(KCl、K2CO3、NaCl)能够有效抑制硫酸钠和硫酸钾的形成。同时添加 Na2HPO4可以有效干扰Ca、Al 和 Mg 离子形成固体盐,减缓盐沉积的问题[53]。末端控制指的是优化HCWO的处理工艺。Peng等[54]发现蒸发壁反应器能有效地减少反应器腐蚀和盐沉积问题,通过优化反应器参数,如降低进料流量、进料浓度、进料预热温度和蒸发水温等,有利于形成耐腐蚀、耐盐沉积的优良水膜。末端处理上,也有研究者尝试在容易堵塞管道区域安装脉冲装置,通过产生振动,使富集在管道表面的盐脱落[55]。

4 结果与展望

亚临界水氧化技术在一定程度上具备超临界水氧化技术快速、高效的优点,且氧化条件没有超临界水苛刻。利用该技术处理难降解有机废水时,15%以下的含盐废水一般不需要对废水进行脱盐脱溶的预处理,可降低了二次污染的风险,同时还能够实现对难降解有机废水的无害化处理,回收热量和无机盐。日本、德国、美国等国家已经实现了亚临界水氧化技术的工业化运用。亚临界水氧化技术未能得到广泛运用的原因主要是反应器腐蚀问题,使得亚临界水氧化技术不论是前期投入还是后期运行维护的成本都较高。

目前很多研究者已经针对这些问题提出一些解决措施,不断优化亚临界水氧化技术的工艺路线,但因材质腐蚀问题,仍存在一次性投资较高的不足。今后低成本且耐腐蚀基材的研发是实现该技术被广泛应用的关键。同时,将亚临界水氧化技术与蒸发、冷冻结晶、膜分离和生物法等技术相结合,实现热量回收、废水资源化,将进一步拓宽该技术的应用领域。