“双碳”背景下提升有色金属加工经济效益途径的探讨

各行各业实现节能减排的“双碳”目标,是我国一场广泛而深刻的经济社会系统性变革。相关行业已积极采取行动,制定相应节能减碳措施

应对“双碳”对行业影响,有色金属加工行业面临相同的影响。虽有学者认为有色金属加工不属高耗能行业

,但仍被普遍认为是高耗能行业,导致政府主导的有序用电及高电价对行业冲击较大。在“双碳”背景下,节能减碳、降成本、提高竞争力,具有更为现实的重大经济和社会效益,引起行业高度关注,其中线材加工尤为业界关注。本文介绍了部分有色金属线材的用途和市场规模,综述了加工节能技术现状,统计了部分有色金属线材常规加工技术耗能数据,探讨节能技术对行业产生的经济和社会效益,为行业提供有益参考。

㊴Mitchell Timothy,“Society,Economy,and the State Effect”,in George Steinmetz(ed.)State/Culture:State- Formation after the Culture Turn,Corner University Press,1999,pp.76 ~97.

1 部分有色金属线材用途和市场规模

Cu、Al、Zn、Zn-Al、软钎料等有色金属线材广泛用于电(线)缆、热喷涂防腐、电子元件等领域。Cu、Al线(电)缆分为工业和消费用,工业用电缆市场规模巨大难以统计,消费线缆用于交通工具、电子信息产品、办公、家电等领域, 2021年我国用于消费类线缆市场总量预计1922亿元

;铝线也用于金属化薄膜电容器的薄膜金属化蒸镀层、激光防伪标识铝镀膜层和铝电解电容器的铝舌(铝梗),国内市场尚难精确统计,至少在1万t·y

以上。Zn、Zn-Al及Al线材主要用于热喷涂防腐,仅长三角地区2019年市场规模达210亿元

,国内市场规模难以统计,也有研究锌及其合金线材用于冲制电池锌壳

、替代铜材用于拉链和家用电源插座插脚等领域,市场规模尚无法统计。软钎料(熔点≤450℃)主要为锡焊料、锡锌基合金和巴氏合金等,广泛用于电子产品、机械工程等领域。2020年全国锡焊料规模以上企业总量达8.58万吨

,在“双碳”政策导引下,随着光伏、新能源建设等领域提速,锡焊料前景看好;锡锌基合金线材用于金属化薄膜电容器端面喷金层

和制备靶材

(建筑、汽车等玻璃镀膜),国外也有用于热喷涂防腐报道,在国内申报并获发明专利授权

,用于金属化薄膜电容器的锡锌基合金线材国内市场约1万t·y

,用于防腐的市场主要在国外,用于靶材的市场刚起步,两者市场规模尚难统计,但前景看好。巴氏合金用于制备滑动轴承减磨层,常规采用离心浇铸技术,存在巴氏合金利用率、结合强度和自动化程度低,浇铸层缺陷多、作业环境差等不足,随着CMT(Cold Metal Transfer)冷金属过渡焊接智能制造技术发展,巴氏合金线材替代铸锭材用于制备滑动轴承减磨层

,以解决离心浇铸存在的缺陷,文献

统计2017年国内巴氏合金锭用量约4000t,2020年市场规模约4500t

,其中大部分可用巴氏合金线材替代,因此巴氏合金线材市场潜力较大。总之我国有色金属线材市场规模巨大。

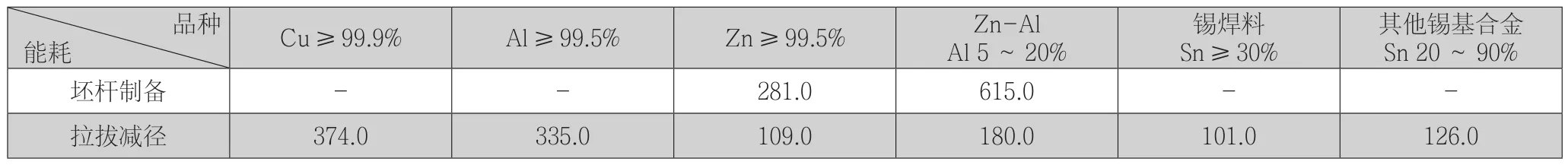

2 部分有色金属线材加工耗能统计

Cu、Al、Zn、Zn-Al、软钎料线材由连续铸造或挤压法制备线坯(坯杆),线坯再经轧制或拉拔减径制得,参考相关标准

及企业生产现场统计,表1给出部分有色金属线材常规加工技术耗能数据,表中铜坯杆上引法制备(Φ20mm),铝线材以φ9.5mm的1系为主,拉拔最终线径按φ1.60mm测算。

3 有色金属线材加工节能技术现状

有色金属加工技术发展已有上百年历史,工艺较成熟,随着工业技术的发展,节能新技术也随之不断得到研发,并在实际应用取得明显效果。

以锡焊料、锡锌基合金和巴氏合金为代表的软钎料线材,目前均采用合金熔体配制、浇铸成挤压锭、挤压机将挤压锭挤压成粗线坯,粗线坯再拉拔成成品线径。为研究更节能的加工技术,已有企业研究连续挤压机进行连续铸挤软钎料,但试验表明连续挤压机不适合有一定熔程的金属。

3.1 软钎料反向挤压及近终成型尺寸挤压技术应用

软钎料易于焊合宜采用挤压法制取坯杆,其工艺为:合金熔化浇铸成铸锭、铸锭挤压成坯杆、坯杆减径。该工艺所用压机常采用正向挤压,挤压过程随模筒内物料减少,压力逐步从最高启动压力降至最低尾料压力。反向挤压技术常用于Cu、Al加工

,挤压过程物料与模筒无相对移动而减少了摩擦和模具磨损,降低了挤压力使挤压过程更稳定,挤压线坯品质更优良。Cu、Al的挤压锭之间焊合缺陷多,一般按废料处理,因此现有反向挤压模具不考虑焊合。基于软钎料易于焊合的特性,正向挤压过程可获得连续的、线材质量基本一致的挤压线坯,因 Cu、Al反向挤压不适合软钎料,无法发挥反向挤压的优势。近几年笔者企业研究适合软钎料反向挤压和近终成型尺寸的模具

,并互相组合,实现反向挤压功能,保留挤压锭之间良好焊合特性,具备同时获取十数根连续的、质量基本一致的近终成型尺寸挤压线坯,实际应用于难拉拔锡合金产品(如高锑巴氏合金),在相同的挤压比前提下,挤压初始阶段最大挤压力可降低约10%,挤压启动后挤压力始终保持在正向挤压的尾料压力值附近,挤压过程的挤压力平均可降低35%左右,通过工艺调整,挤压线材直径可降到Φ1.70mm左右,后续只需拉拔1~5道次即可作为成品,形成短流程工艺,节能效果非常突出。该技术已通过浙江省科技成果鉴定(浙技促鉴字[2018]第513号,科技成果登记证编号:18006626),鉴定结论处国内领先水平,带来明显的经济效益,也保障了国内滑动轴承制造业应用增材制造技术的基础材料供应。

DCFR第二编第六章规定了多项关于代理的规则,却未规范代理人与被代理人之间的内部关系。II.-6:101宣称:本章所含规定仅适用于代理行为在被代理人与第三方缔约人之间、以及在第三方缔约人与代理人之间创设的外部关系。这一态度与《国际商事合同通则》2.2.1第2款相同。在关于代理制度之一般的II.-6:105和II.-6:107中,统一规定直接代理和间接代理则是一项意义非凡的新事物。说到底,这两个条文都受到了《日内瓦公约》第12条和第13条第1款的影响。

3.2 辊模拉拔技术简介和应用

锡锌基合金和巴氏合金线材推荐使用反向挤压及近终成型尺寸挤压技术获取细线径线坯,尽量减少拉拔工作量,但因工艺和材料特性的需求(如含钎剂锡焊料),锡焊料线材需要制备较粗的线坯通过拉拔减径。试验表明,锡焊料抗拉强度较低

,一般不超过45N·mm

,采用辊模拉拔的节能性价比不高,因此谨慎选择辊模拉拔线径在φ4.5mm以下的锡焊料,但从减少危险废物排放考虑,也可使用辊模拉拔。试验表明6个以内辊模组合连续拉拔软钎料线材,无需对线材循环冷却或润滑。

辊模拉拔的线材变形原理与轧制基本相同

,差别在于提供线材变形动力,轧机轧辊动力来自于电机驱动,辊模则来自于线坯拉拔。轧机的技术已非常成熟,其孔型适合特定宽展特征的线材,为建立连续轧制所需的张紧力,导致轧辊与线材存在约0.5%的打滑率。多组轧机组合形成连续辊轧,可提高加工效率,但积累打滑率引起附加载荷增加了电机负载,打滑易破坏线材表面,增加金属屑。辊模适合替代拉拔模拉拔线材,其结构相对轧机简单,一组辊模适合多种宽展特性相近的线材拉拔,具有适应性广、孔型易调、无打滑、不易断线。辊模用于拉拔金属线材的研究较多

,较早见于黑色金属

。研究表明辊模拉拔的线材性能更优,然辊模拉拔贱金属的性价比不高,黑色金属领域实际应用罕见,较多见于钛合金、特种有色合金

或难拉拔有色合金。近年来随着有色金属行业在性能、成本、环保压力下,基于辊模诸多良好特点,在Cu、Al、Zn、Zn-Al、软钎料领域得到研究和应用,取得明显的实际应用效果。

3.2.2 辊模拉拔技术应用

(1)Cu线材加工领域的应用:我国是铜加工的大国,在铜加工领域推广辊模拉拔技术,节能潜力巨大。已有研究表明

,拉拔变形量为8%的简单截面形状铜型材,辊模可比拉丝模降低22%的负载,且明显改善铜型材的表面美观度,提高市场竞争力。目前虽尚未有辊模用于拉拔铜线材的报道。根据现有研究结果,采用辊模拉拔铜线材,可发挥其节能潜力。现有研究也表明,限于辊模的拉辊转速,拉拔线材的速度不宜超过600m·min

,否则轴承在接近极限转速运行,容易影响使用寿命。

(2)Al线材加工领域的应用:已有研究

表明合理设计的辊模适合铝及铝合金线材拉拔,多个辊模组合可连续拉拔具有加工硬化特性的铝合金线材,拉拔过程无需退火处理,解决使用拉拔模拉拔具有加工硬化铝合金线材,需退火处理后方可拉拔的难题。该研究表明:辊模拉拔铝及铝合金线材,在相同的变形量条件下,拉拔力可比拉拔模降低41%,拉拔节能效果达到26.8%;辊模滚动摩擦替代拉拔模滑动摩擦,铝屑产生量明显减少,不超过3个辊模组合连续拉拔线材,无需对线材循环冷却或润滑,4个及以上辊模组合连续拉拔,可使用低粘度润滑油替代专用铝线拉拔油循环冷却线材;油泥杂物易于过滤和沉淀,废拉拔油排放减少,环保性佳。

(3)Zn、Zn-Al线材加工领域的应用:Zn、Zn-Al线材常用于金属表面防腐热喷涂,也是电子行业基础材料

。线材常规通过连续铸造制备坯杆,经初轧制获得粗线杆,粗线杆采用拉拔模拉拔,拉拔过程发热量较大及金属熔点较低,导致拉拔速度无法超过320m·min

,如果断面减缩率超过12%以上,则多个拉拔模连续拉拔容易断线。为提高拉拔效率和降低成本,目前已有辊模拉拔Zn、Zn-Al线材研究,并得到实际应用

。研究表明辊模适合Zn、Zn-Al线材减径加工,且多个辊模组合,放置在水箱拉拔机内替代拉拔模使用

,可发挥辊模拉拔的优势。研究表明辊模的断面减缩率可接近拉拔模约两倍,拉拔速度提高30%以上,降低能耗29.5%以上,辊模拉拔产生金属屑明显减少。4个以内辊模组合连续拉拔线材,无需对线材循环冷却或润滑,5个及以上辊模组合连续拉拔,可使用低粘度润滑油替代皂化液循环冷却线材,油泥杂物易于过滤和沉淀,废拉拔油排放减少,环保性佳。低熔点有色金属线材拉拔模拉拔,一般采用皂化液,皂化液含有大量水,吸收热量大,线材不易因温度过高拉断或拉细。但皂化液是一种很容易变质的油水混合物,一旦变质容易腐蚀线材,散发难闻气息,废皂化液是《国家危险废物名录》规定的危险废物(废物类别:HW09)。辊模拉拔产生热量低,可不用或用低粘度润滑油替代皂化液,不影响拉拔速度,润滑油可循环使用,金属屑易于过滤和沉淀,因此更经济和环保。

(4)软钎料线材加工领域的应用

二是关注每一个员工的自身特点,用足每个员工的优势。努力提高员工团结同事协调同事关系的能力,合理组合员工,取长补短,发扬合作办公精神。

在式(1)基础上,本文给出完全加权负项集支持度及正负关联规则(I1→I2, I1→﹁I2,﹁ I1→I2)置信度(all-weighted Association Rule Confidence,awARConf)的计算公式,如式(2)至(7)所示.

3.2.1 辊模拉拔技术简介

3.3 连续铸造制取Zn、Zn-Al坯杆节能技术的应用

3.3.1 制取Zn坯杆的应用

Zn坯杆一般采用水平连续铸造方法获得,金属的熔化炉选用工频炉最为经济,与常规电阻式反射炉相比,可节电22%左右,产渣量减少0.48%。工频炉常用于Cu、Al坯杆的制备,但用于熔点较低的Zn连铸制取坯杆,存在以下技术问题,并已得到解决:

我公司通过对堵截式浇注系统的研究、设计,并通过MAGMA温度场模拟对比分析、试验跟踪及不断改进,最终在磨辊体、齿圈、轮带等大型铸钢件上成功应用。经生产验证统计,采用堵截式浇注系统后,生产的铸件UT检测合格率有显著提高,且钢液利用率提高3%左右,轮带的工艺出品率平均提高2.46%,齿圈的工艺出品率平均提高3.9%。堵截式浇注系统的应用,在提高钢液收得率、降低成本的同时也可以更好地保证了铸件质量。图3是我公司生产的大型铸钢件落砂后的堵截式浇注系统的实际情况。

(1)工频炉采用捣打料砌炉,现有捣打料一般都属高温捣打料,虽有烧结400℃左右的捣打料可供选择,但延长了烧结时间。锌合金熔沟首次启炉熔化产生的气体和体积膨胀

,容易造成熔沟喷料而断沟致炉体报废,Zn在419℃时开始熔化,此时捣打料烧结硬度尚未达到理想状态,熔体易钻入捣打料缝隙,形成漏炉而缩短炉体寿命。通过改进熔沟样板设计

,可在初次启炉时将炉内积存的气体和膨胀熔体导出熔沟,避免熔沟喷料和熔体挤入捣打料,使捣打料有足够烧结时间。

(2)常规Zn坯杆制备用结晶器结构

内芯易变形,一旦发生变形,配装的石墨结晶管不易贴合结晶器内表面,造成结晶器使用寿命不超过6天即需停炉更换,重新启炉造成能耗和工时浪费。新型防变形结晶器结构

可解决该缺陷,实际使用显示,其使用寿命可以提高到12天以上,减少切换结晶器带来生产停顿和能耗损失。

3.3.2 制取Zn-Al坯杆的应用

Similarly,when diag column of) is a zero vector.Therefore,the estimated frequency parameters can be paired by maximizing the following cost function:

4.3.1 Zn线材加工行业节能经济效益

4 节能新技术应用对提升经济和社会效益的探讨

考虑各地电费价格略有不同,本文根据浙江省绍兴地区电费价格平均0.656元/度(尖峰时长4小时1.0765元/度、峰电时长9小时0.8806元/度、谷电时长11小时0.3197元/度),及对有色金属加工企业按1.5倍的价格计费。本文按0.984元的价格,对应用节能技术对所述线材加工经济、社会效益进行测算、统计和探讨。

4.1 Cu线材加工行业的经济效益

Cu线材的制坯工艺已相当成熟,线材减径工艺还有节能的潜力。常规Cu线材减径工艺先将Φ20mm的铸坯杆轧制到Φ8.0mm粗线材,粗线材再经拉拔模拉拔到所需细线径,考虑到拉拔效率,Φ3.5mm以下规格的Cu线材需要高速拉拔,辊模一般不适合高速拉拔,可用辊模替代Φ8.0mm~Φ3.5mm规格的拉拔模。统计Cu线材拉拔模减径设备用电,大拉拔机用电约121kWh·t

,按参考文献

辊模拉拔可降低能耗22%测算,可节电26.6kWh·t

,如果按年产6万吨Cu线材测算,每年至少可节电159.6万度电,节约成本157.0万元,可确保企业电耗低于文献

规定的先进限额值(≤401kWh·t

)。

“人的志向从儿童阶段就开始萌生了。它是随着孩子思维、学习与实践活动的发展,随着家庭和学校教育的不断深化,从无到有,从低水平到高水平逐步形成的。”(关颖《要成才先立志》)除了大环境的铸造,陶渊明整个成长过程中母亲的教育和外公的影响也非常大。

4.2 Al线材加工行业的经济效益

Al坯杆制备常规用天然气作为能源,生产企业常将制得的Al铸坯杆轧制到Φ9.5mm左右线材外售。Al线材加工企业通过大拉拔机、中拉拔机等,将Al线材减径至不低于Φ1.6mm成品,文献[29]研究了辊模拉拔Al线材技术和节能效果,考虑到拉拔速度等因素,辊模可替代大拉拔机Φ9.5mm~Φ3.0mm规格的拉丝模,统计Al线材减径设备用电,大拉拔机用拉拔模耗电约191.2kWh·t

,按辊模节电效果26.8%计算,节电51.2kWh·t

,如按线材10000t·y

测算,可节电51.2万kWh·y

,节约成本50.4万元,研究表明拉拔具有明显加工硬化的铝合金,辊模拉拔无需退火处理而不会拉断,节能效果更明显,可确保新建企业电耗低于文献[14]规定限额(≤386kWh·t

)。

4.3 Zn、Zn-Al线材加工行业的经济效益

Zn-Al线材常规加工采用中频炉配制合金熔体、熔体浇铸成挤压锭、压机将挤压锭制成粗线材(常规φ9.0mm)、拉拔模拉拔到所需线径(一般不小于Φ1.6mm)。挤压过程挤压锭和挤压机模具需要维持在280℃左右,Zn-Al因熔程宽其挤压速度远低于Cu、Al,因此常规工艺产量低、耗能高、线材焊合缺陷多,在国际市场没有竞争力,笔者企业基于定向凝固技术原理

,开发出适合连续铸造Zn-Al高质量铸坯杆、铸坯杆热态直接进入连续挤压减径为近终成型尺寸粗线材,粗线材经辊模拉拔到Φ2.00mm,再用拉拔模拉拔至所需线径。该技术通过浙江省科技成果鉴定(浙技促鉴字[2021]第422号,科技成果登记证书编号:DJ10602021Y0050),鉴定结果处国际先进水平,为笔者企业带来明显的经济效益。

4.4.1 锡焊料线材加工行业节能经济效益

红薯、紫薯、白薯,都各有优点,朋友们可以根据自己的身体状况来选择,多吃甘薯,防治心血管病、抗癌、抗衰老……作用很大,却很便宜,何乐而不为呢?

(2)Zn铸线坯经粗轧制成粗线材(一般为Φ8.5mm),粗线材用大拉拔机、中拉拔机拉拔到所需成品,Zn熔点较低,一般拉拔速度不超过320m·min

,故辊模替代拉拔模范围较广,在Φ2.0mm规格以上的Zn线材均可用辊模替代。按企业统计拉拔Φ2.0mm,拉拔模拉拔能耗约82 kWh·t

,按辊模可降低能耗29.5%计算,可降低24.2 kWh·t

。

上述以年产2万吨Zn线材测算,每年可节电174.4万度电,降低成本171.6万元。

4.3.2 Zn-Al线材加工行业节能经济效益

笔者统计挤压工艺制备Zn-Al粗线坯工艺所需能耗约615kWh·t

,笔者企业开发的连续铸造高质量Zn-Al坯杆技术工艺,降低连续铸造Zn-Al坯杆工序能耗30kWh·t

。原工艺粗线材拉拔模拉拔能耗约180kWh·t

,主要是Zn-Al存在高温软化特征

,拉拔模连续拉拔易造成线材拉断或内部缺陷扩大,不能在水箱拉丝机内用拉拔模连续拉拔,需要一次3~4颗拉拔模拉拔,变形量小、拉拔流程长。新工艺将铸坯连续挤压成近终成型尺寸(φ5.5mm左右),应用组合辊模替代Φ2.0mm规格以上的拉拔模减径,可在水箱拉丝机内进行连续拉拔,经统计降低能耗43.7kWh·t

,线材性能一致性更优。两者合计可降低能耗166.3kWh·t

。

上述以年产Zn-Al线材5000t测算,可节电83.2万度电,降低成本81.9万元。

通过笔者企业的节能技术改造,使我国锌合金线材达到与国际同行竞争的能力,不仅在国内市场替代国际同类产品,经专业审计机构审计(绍天源会审[2021]第623号),2018年至2020年进入国际市场超过600万美元,取得了显著的经济和社会效益。

4.4 软钎料线材加工行业节能经济效益

(1) Zn线坯常规采用电阻热反射炉熔Zn制取铸线坯,企业统计所需能耗281kWh·t

左右,应用工频炉替代电阻热反射炉,可降低电耗61kWh·t

,解决结晶器热变形技术,减少结晶器更换启停炉操作,可降低能耗2kWh·t

。两者合计可减少63 kWh·t

。

针对景区垃圾产生区域分布,主要集中于景区各景点,因此,在设置景区垃圾回收点时,主要考虑景点的回收点设置。在设置过程中,根据各景点开放区域面积、游客客流量以及垃圾处理难度,可得:

锡焊料分为带钎剂与不带钎剂两种类型产品,除非有单独的专用挤压设备,一般不建议在压机上采用近终成型尺寸技术,而是直接挤压φ9.5mm粗线坯,提高挤压设备的通用性,然后将粗线坯用辊模拉拔到φ4.5mm左右线坯,后续再用拉拔模拉拔,粗线坯用拉拔模拉拔统计能耗为62kWh·t

,统计辊模替代拉拔模可降低能耗约15kWh·t

,以年产5000t锡焊料线材测算,可节电7.5万度电,节约成本7.4万元。

4.4.2 锡锌基合金和巴氏合金线材加工行业节能经济效益

园地选择:选择光照条件良好,海拔在600~1700 米间,年平均温度13~20℃之间,其中美味系猕猴桃年平均温度13~20℃之间为宜,1月最低温不低于0℃;中华系猕猴桃年平均温度14~18℃之间,1月最低温不低于4℃,海拔在600~1200米间为宜。同时要求土壤土层深厚,土质疏松,透水性、通气良好, pH以中性偏酸为宜,同时注意雨季不积水。

锡锌基合金和巴氏合金(其他锡基合金)线材制备工艺相同:合金熔体配制、浇铸成挤压锭、挤压机将挤压锭挤压成粗线坯,粗线坯拉拔减径。笔者企业采用反向挤压和近终成型尺寸结合技术,将合金挤压成φ1.70mm~φ2.5mm线坯,经拉拔模不超过5道次拉拔至成品,该技术取消大拉拔机、中拉拔机,仅保留细拉拔机,可降低能耗82kWh·t

,以年产5000t产能测算,可节电41万度电,节约成本40.3万元。

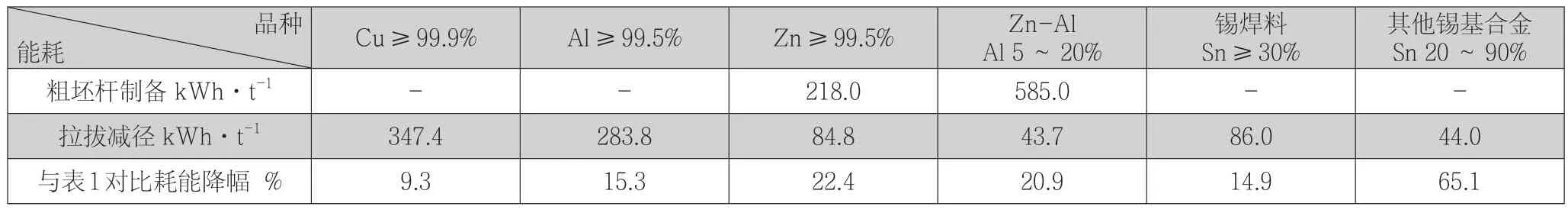

采用节能技术后的效果测算和实际统计数据见表2。

2018年肥料行业竞争日趋激烈,销量下滑成为不争的事实。随着我国土地流转的推进和农业规模化的发展,传统农资销售渠道正面临考验。新兴农业经营主体和种植服务平台层出不穷,市场竞争不断加剧,迫使传统企业渠道下沉。2018年,当肥料企业纷纷加紧布局、对接资源还未收官,终端角逐已经开启。

4.5 节能技术的社会和其他经济效益

(1)反向挤压及近终成型尺寸挤压技术属短流程拉拔,减少了操作人员的劳动强度,在节约人工成本方面具有一定经济效益。同时解决了难拉拔有色合金细线径线材制备技术难题,为有色合金新领域的应用起到了明显作用。短流程取消大量使用皂化液,减少危险废物排放,所需设备场地减少,有一定社会效益;

(2)拉拔模产生较多的热量,循环拉拔液带走所产生的热量,理论上需要同等能量循环冷却拉拔液,因各地气温相差较大,拉拔液循环冷却降温所需能耗较难统计,但对降低循环冷却系统负荷起到明显作用,带来一定节能经济效益。

(3)辊模对拉拔液要求低,可不用或用低粘度的润滑油替代皂化液或专用拉拔液,低粘度的润滑油易循环过滤处理,危险废物排放大幅减少,有利于环保。

(4)工频炉制备Zn铸线坯,可减少氧化渣0.48%,按2万吨Zn线材生产规模,每年可节约96t锌锭,降低了资源和能源消耗,增加经济和社会效益。

5 结束语

(1)有色金属线材加工节能减碳新技术研发和应用,是提升经济效益和市场竞争力的主要途径之一;

(2)反向挤压及近终成型尺寸挤压技术,可实现短流程工艺,节能效果最明显;

(3)辊模拉拔技术,实现节能和减少危险废物排放,有利于环保;

(2) 厚层砂岩、软弱基座和差异风化形成的凹岩腔,构造形成的剪切裂隙及组合共同构成了滑坡活动的控制性内因,裂隙水及其补给为控制性外因,施工弃土对滑坡活动具有积极推动作用。

(4)Zn-Al坯杆制备新技术,节能效果明显和提升材料性能,增加国内外市场的竞争力。

[1]王海蕴.碳达峰、碳中和对钢铁行业的影响及路径分析[J],绿色制造,2021,4:36-38.

[2]王新频,宋教利,李光鑫.我国水泥工业碳达峰与碳中和前景展望[J].水泥,2021,8:1-9.

[3]卢建.铝加工不属于高耗能行业[J].轻合金加工技术,2020,48(11):6-9[4]中商产业研究院.2021年中国电线电缆行业市场现状及发展趋势和前景预测分析[OL]. 中商情报网 讯 ,2021.03.05[2021.11.1].https://www.sohu.com/a/454189761_120159134.

[5]智研咨询集团.2020-2026年中国金属表面处理行业市场深度分析及投资风险预测报告 [OL].中国产业信息网 , 2019.11.27[2021.11.1].https://www.chyxx.com/research/201911/809668.html.

[6]张国富,傅珠荣,应小东等,一种锌饼的制备装置:中国,ZL202022840000.6[P].2021-08 -04.

[7]陈颖.中国电子材料行业协会电子锡焊料材料分会第二十八届年会工作报告.中国电子材料行业协会电子锡焊料材料分会第二十八届年会,海南三亚,2021[R].中国电子材料行业协会电子锡焊料材料分会,2021.10.

[8]YS/T866-2013.电容器端面用无铅锡基喷金线.

[9]曹晖,袁军林,福原康太,等 .一种低辐射镀膜玻璃及其夹层玻璃制品 :中国, ZL201310050528.5[P].2015-12-12.

[10]清水宏明,桥船五郎,藤井宏明.外表面防腐蚀管、其制造方法、用于该管的外表面防腐蚀的合金线材的制造方法:中国,ZL200980100554.6[P].2012-01-18.

[11]陈剑锋,黄炜,李锋,等.电弧增材制造技术在滑动轴承领域的应用[J].轴承,2021,7:1-7.

[12]中国轴承工业协会.《全国轴承行业“十三五”发展规划》R, 2016年3月发布.

[13]GB 29127-2012.铜及铜合金线材单位产品能源消耗限额.

[14]GB 31339-2014.铝及铝合金线坯及线材单位产品能源消耗限额.

[15]孙德华.铜及铜合金反向挤压技术(续)[J].有色金属加工,2009,38(6):50-51.

[16]陈文泗,罗铭强,刘静安.铝合金反向挤压的特点及我国发展前景[J].铝加工,2016,229(2):42-44.

[17]戴国水,张强,李锋,等.一种挤压模具:中国,ZL201610172610.9[P].2017-06-30.

[18]戴国水,张强,李锋,等.一种挤压模具:中国,ZL201620231218.5[P].2016-08-03.

[19]沈铁军,戴登峰,腾佳斌,等.一种锡合金挤压模具:中国,ZL201920158913.4[P].2020-05-19.

[20]瞿芳,刘亚锋.辊模在拉拔机拉拔装置中的应用[J].金属制品,2015,6:61-63.

[21]郑宝龙,朱为昌,刘希和.辊模拉拔运动学分析[J].金属制品,1996,22(5):10-13.

[22]郑宝龙,李连诗,馀福昌.二连式辊模拔丝拉拔力计算[J].金属制品 ,1993,41(4):13-16,

[23]王庸禄.有待认识与开发的辊模拉拔[J].金属制品,1991,17(3):4-7.

[24]陈得友,闵学刚,李龙,等.拉拔方式对高碳钢丝组织性能的影响[J].东南大学学报自然科学版,2019,49(4):749-756.

[25]陈隽.多组二辊模盒 :中国, ZL201220634501.1[P].2013-06-12.

[26]黄崇高,刘党伟,陆小蕊.TC4线材辊模拉拔工艺研究[J].金属锻造焊接技术,2012,41(11):109-110.

[27]吴孟海,赵洪章,李积贤,等.辊模拉拔技术在铌锆合金丝材生产中的应用[J].宁夏工程技术,2008,7( 4):310-313.

[28]李锋,彭孜,陈国权,等.铜合金带材精整形用辊模的设计及应用[J].特种铸造及有色合金,2022,42(2):122-124.

[29]董建光,傅珠荣,李锋,等.不同成分铝杆的辊模拉拔工艺设计[J].特种铸造及有色合金,2021,41( 6):743-746.

[30]戴国水.无铅喷金材料的发展现状及展望等[J].电子元件与材料,2008,27( 10):1-5.

[31]张小龙,李锋,邹平,等.一种新型结构的辊拉模:中国,ZL201820731240.2[P].2018-12-28.

[32]张小龙,李锋,邹平,等.一种新型结构的辊拉模:中国,ZL201820731240.2[P].2018-12-28.

[33]李锋,傅珠荣,江龙华,等.一种新型拉拔用辊模:中国,CN202120616859.0[P].2021-03-26.

[34]戴登峰,腾佳斌,张国富,等.利用辊模拉拔软钎料合金的水箱拉拔机:中国,CN202110324970.7[P].2021-03-26.

[35]李锋,钱康乐,傅珠荣,等.辊模拉拔软钎料金属的变形特征及其改进设计[J].有色金属加工,2020,49(6):49-53.

[36]李锋,傅珠荣,江龙华,等.一种高温软钎料减径用辊模:中国,ZL201921054223.0[P].2020-05-05.

[37]董建光,戴登峰,李锋,等.水箱拉拔机拉拔锌线材用辊模的设计及应用[J].有色金属材料与工程,2021,42(6):35-39.

[38]观訇曼,韩伟城. 抗氧化铅锡焊料和活性焊锡丝的生产及其应用[J].电子工艺技术,1991,2:21-27.

[39]周俊芳,王云龙.浅谈水平连铸感应电炉熔沟断裂[J]. 有色金属加工,2010,39(2):21-27.

[40]李锋,应小东,葛鑫,等.有芯工频炉熔沟样板的结构优化研究[J].中国铸造装备与技术,2019,54(4):22-24[41]钱国统,梁狄浩,李锋,等.锡锌合金水平连铸技术的探讨[J].特种铸造及有色合金,2007,27(11):867-868.

[42]董建光,张国富,朱光南,等.一种有色金属连续铸造用制坯装置:中国, CN202122707915.4[P].2021-11-08.

[43]米国发,王锦永.定向凝固技术的基本原理及发展概况[J].金属加工,2009,1:57-59.

[44]Zhenya Song,Ming Yan,Shenchao Jin,etc.Effect of heat treatments on the microstructure and mechanical properties of Zn-15 wt% Al alloy[J].Mater.Res.Express 7 (2020) 086522.