超深超硬入岩地下连续墙施工关键技术

蒋文杰

(上海远方基础工程有限公司,上海市 200436)

0 引 言

随着城市地下空间设计开发和施工技术的不断发展,地下工程项目的地质条件越来越复杂,超深、超硬的基坑支护项目越来越多,而地下连续墙以整体刚度大,地层适用性强的优势,已成为超深基坑的首选[1-4]。深度和岩层硬度的增加是地下连续墙施工面临的一个技术难题,超深超硬入岩成槽施工技术是当前地下连续墙施工中面临的关键难题之一。本文以深圳恒大中心项目为例,对超深超硬入岩成槽施工的技术难点进行了详细分析,并给出了相关问题的处理措施,以期为同类工程的地下连续墙施工提供借鉴。

1 工程概况

深圳恒大中心基坑支护工程项目位于深圳市南山区白石四道与深湾三路交汇处,拟建项目为超高层建筑,地上高约400 m(72 层),地下6 层地下室。本工程总建筑面积约1.04×104m2,基坑深度39.05~42.35 m,基坑开挖面积8 451 m2,支护总长约370 m,基坑安全等级为一级,环境保护等级为一级。

围护结构采用厚度分别为1 200 mm、1 500 mm的地下连续墙。地下连续墙设计深度41.55~68.6 m,幅宽以4.0 m 和6.0 m 为主;地下连续墙墙体上部穿过10 m 填石层,下部穿过中风化岩层,入微风化岩,岩层强度超过130 MPa,入岩平均深度超过20 m,属于超深超硬入岩地下连续墙。图1 为7-7 剖面基坑支护剖面图,其中标高单位为m,其余尺寸单位为mm。

图1 7-7 剖面基坑支护剖面图

2 超深超硬入岩地下连续墙施工面临的主要问题

(1)超硬岩层进尺困难。由于中/ 微风化花岗岩岩层的强度较高,裂缝较少,试验槽铣槽机进尺效率仅有5~20 cm/h,严重制约整个工程施工的进度。

(2)成槽垂直度控制困难。岩体硬度大且入岩面为斜岩,导致铣槽过程中设备刀架抖动幅度大,槽段易铣偏,从而造成钢筋笼下放困难等质量问题。

3 超深超硬入岩地下连续墙成槽施工技术

3.1 工艺比选

成槽是地下连续墙施工过程中至关重要的环节之一,其中成槽质量和成槽效率是地下连续墙施工中的2 个关注重点。成槽质量关系到钢筋笼能否正常下放及后期基坑开挖时地下连续墙会不会侵限,成槽垂直度差时可能导致接缝漏水、墙面露筋等质量问题的发生;成槽效率则关系到基坑工程甚至整个项目能否按时完工,成本是否在控制范围之内等问题[5]。因此,成槽工艺的选择主要关注2 点:工艺的可行性与经济性。根据现有的设备环境市场,符合入岩成槽的设备主要有2 类,第1 类为传统施工设备冲击锤,第2 类是较为先进的液压双轮铣槽机。

在项目实施过程中,首先采用了冲击锤与铣槽机做组合成槽的试验。

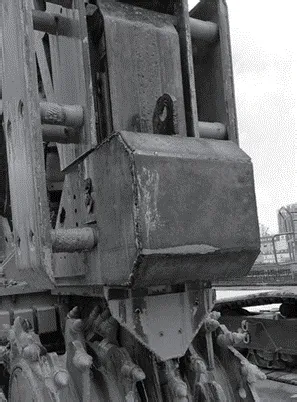

试验中,冲击锤冲孔每隔10 min 提锤检查1 次,发现冲击锤破损边角2 处,后期维修时间耗费3 d;二次冲孔试验中每冲击3 次即提锤检查,发现冲击锤再次破损,说明冲击锤工艺不适用于超硬岩层施工。图2、图3 给出了施工后冲击锤出现严重破损以及修补后的情况。

图2 锤牙破损的锤头图

图3 新修补的锤头

铣槽机直铣工艺试验时,历时1 个月,单幅槽铣槽完成度80%。工效过低且齿耗量大(消耗截齿6 000余个),因此单纯采用铣槽机也不能完全适用于超硬岩层施工。

上述2 种成槽工艺均不能满足施工要求。考虑到铣槽机是当前地下连续墙成槽施工中最先进的设备,应以铣槽机成槽为主;同时考虑在槽段内预先引孔,以减少铣轮铣削岩石时的接触面积,加快成槽的速度。综合分析冲击锤、潜孔锤、大功率旋挖钻机的优缺点,确定以大功率旋挖钻机来进行辅助成槽,采用旋-抓-铣的组合成槽工艺。

3.2 旋-抓-铣组合成槽工艺

旋- 抓- 铣组合成槽工艺为:采用旋挖钻机引孔、成槽机抓取上部土、大功率铣槽机铣削岩层。采用上述3 机联动成槽技术进行地下连续墙全工序穿插施工,能够最大程度地提高地下连墙成槽施工的工效。

3.2.1 布孔方式

采用大功率旋挖钻机进行引孔可减少铣槽作业中岩层的含岩率,破坏岩层的完整性,降低岩层强度并减少铣槽机铣轮与岩层的接触面积,从而达到提高成槽作业工效的目的。在多引孔的同时也要兼顾铣槽机铣轮在铣削岩体时的受力平衡,所以布孔方式对成槽效率起着决定性作用。

布孔规则:以提高成槽机、铣槽机作业效率为根本,根据成槽机、铣槽机斗架体宽度(2 800 mm)设定引孔边界,采用“2 钻1 抓”的原则设计引孔尺寸和个数。

厚6 m 首开幅的成槽方式采用“3 抓法”,先行2抓各引孔2 个,第3 抓即中间1 抓引孔1 个。

图4 给出了厚1.2 m 首开槽段引孔示意图,其中1~5 表示引孔位置及序号,第1 抓~第3 抓表示铣槽位置及顺序。

图4 厚1.2 m 首开槽段引孔示意图(单位:mm)

3.2.2 引孔顺序

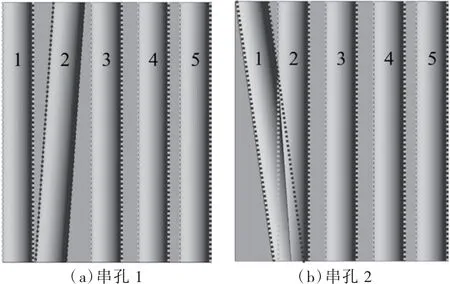

如图4 所示,一幅首开槽段需要引5 个孔,其中有2 个孔位于槽段边缘,另外3 个孔在槽段内部。引完孔1,接着进行孔2 引孔时,由于周边土体压力不平衡易导致孔2 向孔1 偏斜,严重时会产生如图5所示的串孔现象,从而导致槽段易挖偏。图5(a)的情况发生后,铣槽时槽段的边缘部分仍可以进行铣削;图5(b)的情况发生后,铣槽时槽段的边缘部分无法保证可以铣削完成,对后期槽段的成槽将会造成影响。图6 是串孔实拍图。

图5 引孔偏斜剖面示意图

图6 串孔后取芯不完整图

在成槽施工中,保障边缘孔的垂直度更容易保证槽段成槽的完整性,因此边缘孔应优先施工(如图4 中1、5 号孔),中间孔后施工(如图4 中2、3、4 号孔)。

3.2.3 外放大小

在地下连续墙施工过程中,为了与相邻槽段实现连接并预留接头板空间,在槽段两端设置外放段(见图7,即额外抓取的一段)。外放段的长度大小主要影响超深超硬入岩地下连续墙接头的处理[6]。

图7 首开槽段外放示意图(单位:mm)

槽段施工完成后,进行相邻槽段施工时,需要在混凝土达到一定强度前将槽段接头部分(可能产生的)绕流的混凝土处理干净。常规处理手段是待相邻槽段成槽完毕后刷壁,或者使用冲击锤进行处理。在超深超硬入岩地下连续墙的接头处理中,岩层因硬度大,不易变形,当岩层有裂隙时,在混凝土浇筑过程中容易在土岩分界面发生绕流现象,使得接头处理极其困难。

常规槽段外放间距为400~600 mm,由于岩层硬度大,不能在短时间内将接头一侧“一抓”成槽,因此不能及时处理接头,若发生绕流现象,则成为一个施工难题。超深超硬入岩地下连续墙槽段外放宽度选用1 000 mm,这个尺寸便于在混凝土浇筑完成后第一时间内将直径600 mm 的钻头伸入至接头内进行处理。

3.2.4 牙轮焊接

旋挖钻钻头只有牙轮钻可以在坚硬岩层施工,而牙轮的焊接角度决定了牙轮钻的使用寿命和进尺效率。项目现场在试验槽施工时,1 个牙轮仅能钻进10~20 m 即报废。根据观察发现,1 个钻头1 组牙轮12 个,其磨损程度有以下几种情况:断裂式、单边磨损式、均匀磨损式(见图8)。牙轮断裂的主要原因是焊接质量问题,本文重点讨论单边磨损与均匀磨损2种状况。

图8 牙轮状况图

现场检查时,用手触摸单边磨损的牙轮发现其无法转动,而均匀磨损的牙轮仍可以转动。针对这一不正常现象,现场对钻筒做了标记,以跟踪每个牙轮的使用寿命状况。根据多组牙轮状况跟踪结果,发现单边磨损的牙轮往往只能钻进10~20 m,而均匀磨损的牙轮可以钻进50~70 m。牙轮的作用机理属于锤击,而非摩擦,牙轮的焊接角度(牙轮与钻筒形成的夹角)直接影响锤击的作用方向。取0°~15°的牙轮焊接角度分别进行试验,最终得出结论,牙轮焊接角度为6°时的效果最佳。钻筒全部采用这个角度焊接时,其钻进效率相较之前增加1/2。

3.2.5 接头保护

首开槽段完成施工后,相邻槽段开挖时需注意对先期槽段接头型钢的保护,铣槽时铣槽机刀架需远离接头型钢10 cm。一般地层施工时,铣槽机/ 成槽机刀架处于较稳定状态,可良好地保持这个间距完成成槽作业;超硬地层施工时,刀架摆动幅度较大,当接头部位属于空转状态时极易发生刀架偏向接头型钢一侧进而引发“刀架铣型钢”事故。针对此类状况,需采取特殊的接头保护措施。根据型钢横向伸出的长度以及需要控制的刀架与型钢之间的距离,设计一款接头保护装置(见图9)安装在铣槽机刀架铣轮上方,由此可有效避免铣轮打型钢事故的发生,提高项目生产效率。

图9 接头保护装置图

3.3 成槽垂直度控制

本项目岩层硬度超过130 MPa,入岩面属于斜面,易导致因铣槽机刀架受力不均而加大成槽垂直度控制难度。岩层越硬,事后纠偏越难。

先进的成槽设备都自带垂直度显示仪以及纠偏装置,在土层以及软岩地层施工时,槽段垂直度控制相对容易,槽段的少量偏移采用自带的纠偏装置或者冲击锤辅助纠偏即可完成纠偏工作。超硬岩层施工时,由于铣轮自身的结构设计,前后方向的槽段偏差无法通过控制铣轮进行纠偏作业;左右方向的槽段偏差处理时,实施效率低,因此铣槽只能在铣槽前以及铣槽过程中控制槽段的垂直度。引孔纠偏作业则可以在成槽后进行。

3.3.1 测壁标准

成槽过程中控制的是引孔测壁标准。硬岩状态下,旋挖钻引孔效率较低,进尺量为1~3 m/d,测壁次数只需1 次/d;铣槽过程中每20 m 进行1 次测壁。测壁数据可直观地显示槽段的垂直度,并及时进行调整。

3.3.2 效率控制

成槽过程前和成槽过程中,控制的是引孔(成槽)速度。根据经验显示,槽段偏移多发生在土岩分界面。根据地勘报告,当引孔(成槽)至土岩分界面2 m距离时,将速度降低做好准备工作,可有效提高成槽垂直度。具体操作如下:引孔时将速度降至正常引孔速度的1/3;接触到岩面时将钻头“吊着打”,直至钻头咬住岩石至少40 cm 后再恢复正常引孔速度。

3.3.3 引孔纠偏

当旋挖钻孔施工出现偏孔时,常用的短钻头纠偏效果极差,原因是当偏孔被发现时,基本偏孔部位的高度已经等于或者大于施工时所用钻头的高度。使用短钻头时,因其上部被限制在设计范围内的桩身而导致其高度不足,因此纠偏十分困难;使用长钻头时,若长钻头底部达到偏斜位置,则其上部筒体部位将被已施工完成且符合成孔垂直度的上部桩身限制住,因此可以极快地完成对偏斜进桩孔内岩石的处理。

另外需要注意的是,超硬岩层使用旋- 抓- 铣工艺时,旋挖钻的引孔垂直度往往决定了槽段的最终垂直度,因此对旋挖钻的垂直精度需要加倍注意。

4 实施效果

经过工艺改进,使用旋- 抓- 铣结合工艺,施工效率得到了极大的改善,项目在工期节点前提前完成了全部地下连续墙的施工任务。通过旋挖钻钻孔减少槽段含岩率,材料损耗也大幅降低。在后期基坑开挖完成后,地下连续墙墙面平整,接缝效果良好,漏水现象较少。

工艺改进前后效率及主要耗材对比分析见表1。

表1 工艺改进前后效率及主要耗材对比分析表

5 结 语

超深超硬入岩地下连续墙施工关键在于选择合适的工艺与设备。旋- 抓- 铣工艺可充分发挥各个设备的优势,将设备资源在时间和空间上的利用率最大化,非常适用于超深超硬入岩地层的地下连续墙施工。利用“2 钻1 抓”的布孔规则,并使用大功率旋挖钻机和大功率铣槽机是旋- 抓- 铣工艺效率的保障。此类施工需加强过程中的质量控制,成槽垂直度控制是成槽质量控制的核心,其关键在于控制引孔垂直度。旋- 抓- 铣工艺克服了超深超硬入岩地下连续墙施工效率低、成槽垂直度差的关键难题,可在超深超硬入岩地层的地下连续墙成槽施工中大力推广。