抗滑桩技术在公路路基边坡加固中的应用

董自兵

(新疆公路工程监理中心有限责任公司,新疆 乌鲁木齐 830000)

一、工程概述

某公路k120+230~k120+366段路堑边坡坡度1∶1,路基宽24.5m。2020年7月基本完成该路段路堑边坡开挖,此后连续降雨导致边坡段出现顺岩层倾向的路基滑移,路堑边坡临空面出现路基向0.5m左右的挤压变形,滑坡前沿出现高达1m的舌形隆起鼓丘,滑坡体两侧也同时出现剪切裂缝和鼓胀裂缝。根据地勘资料,该公路路基边坡路堑滑动带以上主要为泥夹压碎岩角砾和页岩碎石层,滑动带主要为泥页岩破碎风化物,滑动面以下为严重风化页岩。公路开挖施工使山体边坡基本临空,雨水顺着节理裂隙下渗至岩体内并转化为基岩裂隙水,导致结构节理面破碎岩石和压碎岩石迅速软化,岩体间抗剪强度持续降低。起讫桩号k120+230~k120+366段地下水主要为基岩裂隙水,且埋深浅,在以上因素综合作用下,造成路基边坡路堑滑坡。

二、加固方案总体设计

(一)边坡抗滑桩加固有限元分析

有限元法在公路路基边坡稳定性分析中较为常用,其取值为强度折减法原理[1]所确定的外载荷不变时边坡土体抗剪强度最大值和外载荷在边坡内产生的剪应力之比。根据地勘资料,公路路基边坡垂直裂缝深1m,滑体重度,抗剪强度4kPa,为使安全系数达到1.2,所需加固力为135.6kN/m,计算结果如表1所示。在路基边坡下埋设排水暗洞,确保地下水顺利排出。

表1 边坡抗滑桩加固有限元计算结果

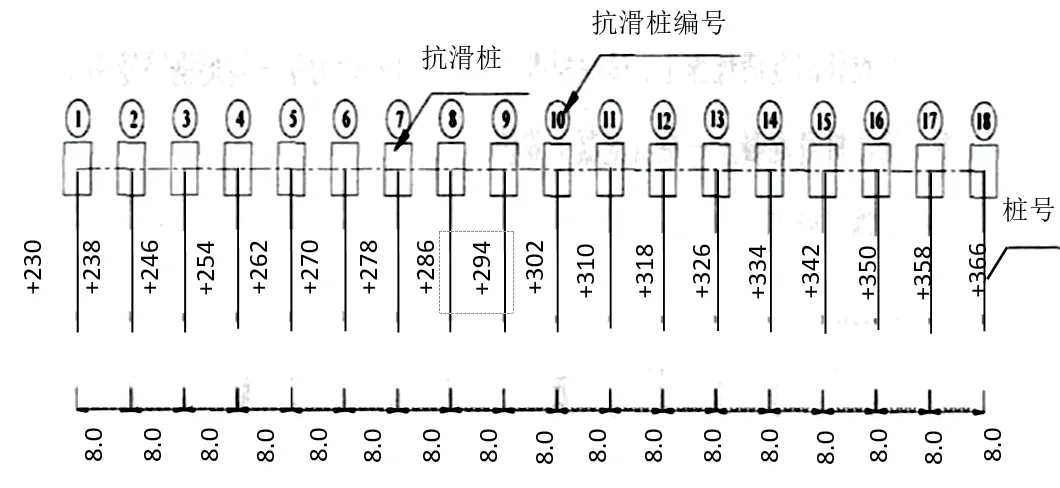

在桩号k120+230~k120+366之间设置18根抗滑桩,桩间距为8m,且抗滑桩单排设置在原设计边坡外10m处,设计桩径140cm,桩孔径160cm,护壁厚20cm。根据桩径确定桩长分12m、14m和17m三种,锚固段和自由段统一为5m和9m。

根据分析结果,未设置抗滑桩时,土体强度折减后塑性区将形成一条塑性滑动带,位移分布图对滑动面形成趋势也有直观体现[2];设置抗滑桩后,土体强度折减所引发的塑形区域在抗滑桩一侧被阻断,抗滑桩承担了土体强度折减后的部分受力[3]。根据安全系数曲线,抗滑桩加固施工前后边坡土体安全系数从2.3增加至2.6,边坡稳定性显著提升。

(二)加固方案

此次滑坡出现的主要原因是工程活动造成临空面牵引式移动,单纯排水无法满足滑坡体稳定性要求,必须采取阻滑措施。常用措施主要有锚杆锚索、抗滑桩、削方减载等,综合考虑施工可行性、便捷性、经济性及加固效果,此次边坡加固采用“卸载+单排抗滑桩”加固措施,通过坡面修整,将滑坡上部土体转移至左侧台地,使滑坡体重量减轻,滑体中下部下滑力减小,并在相应位置增设单排抗滑桩,稳定剩余滑体;在修整好的坡面上设置完整截排水系统,确保综合治理效果。

根据有限元分析,卸载后单排抗滑桩仍存在1125kN/m的推力,若设计桩距为8m,则单根抗滑桩滑动力至少达到900t,要求桩径较大;若设置双排桩则可以减小桩径,但桩长和桩数量增加,不利于工程成本和工期控制。因而,此次边坡加固采用单排抗滑桩设计,平面布置图如图1所示。

图1 抗滑桩平面布置示意图(单位:m)

三、抗滑桩施工技术要点

在此次公路路基边坡单排抗滑桩施工前必须提前完成2#主便道改扩建,连接主墩承台施工现场,便道宽度应至少为3.5m,降坡不超出10%,在便道中央设置错车道,使用厚度至少为20cm的混凝土硬化便道并预埋防滑钢筋。该工程地质条件复杂、地下水活跃,抗滑桩桩身开挖过程中必须加强地表及地下水引排控制。

(一)桩身开挖

以间隔桩跳槽方式开挖桩身,完成桩孔开挖后应及时浇筑混凝土,7d后继续开挖邻桩。桩身开挖时应在桩孔四角处吊垂线,检查桩身开挖垂直度、开挖深度和截面尺寸。终孔过程中,匀速缓慢下放钢筋骨架探孔器,再次检查孔径、垂直度,同时及时清理桩底残渣、杂物和积水;为避免积水长期浸泡岩土层,应及时灌注桩芯混凝土,并在地下水集中渗漏处护壁预留泄水孔,及时排出桩孔内地下水,保证施工在干燥环境下进行。

桩身开挖深度达到6m~10m后,应通过气体检测仪检查孔内空气质量,还应在施工人员进入前,通过鼓风机实施孔内通风,然后再次使用气体检测仪检测,待空气质量符合要求后,施工人员方可下孔施工。

(二)出渣

出渣孔口应设置高1.2m并通过钢管或粗螺纹钢焊接的安全护栏,采用格栅网片或铁丝网封闭,出渣侧增设安全挡板和安全标识。在孔口设置两套采用直径10mm钢丝绳的摇头臂卷扬机出渣系统,每循环挖孔出渣方量为桩。孔口外侧应比锁口低1.5m,通过位移架提升移动渣桶后直接滑移至锁口外堆渣处倾倒。必须密封保存桩基出渣时各桩孔进尺取渣样,并留存每孔每模出渣照片等资料,以便为工程质量检测及验孔提供地质资料。

(三)护壁支护

从桩顶至桩底的护壁厚度为20cm,浇筑与桩身强度等级相同的混凝土。顶锁口应比地面线高出30cm,将钢管埋件预埋在井口,便于安装护栏。护壁混凝土浇筑过程中应采用木棒插实法,按设计要求掺加速凝剂,对护壁漏水、蜂窝等问题,及时采取有效措施疏导堵塞,保证混凝土强度。根据该工程所在地环境温度,在浇筑结束24h后拆除内模。考虑到桩径较大,还应采用工字钢支撑护壁,其端头需用木楔塞紧,上下层之间焊接75mm×5mm角钢,将支撑架连接成桁架结构,避免护壁向内收敛。

(四)浇筑桩身混凝土

此次边坡加固抗滑桩桩身采用C40集中拌和混凝土,配比为水泥∶砂∶碎石料∶水∶减水剂=330∶1018∶833∶165∶1.88(%),混凝土应具备较好的和易性,坍落度不超出8cm~10cm。人工开挖桩基主要位于陡峭山体,浇筑桩身混凝土存在较大施工难度,可采用拖泵泵送混凝土,利用串筒浇注法灌注桩身混凝土。通过支架将料斗固定在孔口处,由人工进入孔内,将钢串筒逐节悬挂在料斗底口处,最下面串筒节段底口与孔底的距离应控制在2m;拖泵将混凝土输送至孔口后,向料斗内匀速供料,混凝土面每上升30cm均应暂停供料,由孔内施工人员通过插入式振捣器充分振捣密实后再恢复供料;根据混凝土面上升情况,将串筒逐节拆除,待混凝土面比设计桩顶高出50cm且去除浮浆段后结束灌注,并拆除料斗。

四、结语

综上所述,抗滑桩治理措施适用于公路路基边坡路堑加固。为保证加固质量,在设计过程中需准确确定滑移面位置,确保抗滑桩锚固深度,根据地质条件及滑移面情况确定抗滑桩排数、桩径、桩深、护壁厚、桩间距等工程参数。施工结束后开展的地表位移监测和深部位移监测结果表明,抗滑桩有效阻止了路基边坡坡体继续下滑,加固效果显著。