小麦收获智能化技术应用研究进展

何勋,陈旭,屈哲,兰明明,王万章

(河南农业大学机电工程学院,河南 郑州 450002)

2021年,中国常住人口城镇化率已达64.72%,较2018年提高了5.14%[1]。大量农村劳动力向城市转移,老龄化农村留守人员成为农业生产的主力军。劳动力成本不断增加,“谁来种地”问题成为未来农业发展的主要问题[2]。随着物联网、大数据、人工智能以及智能装备制造等新一代信息技术与农业生产技术的深度融合,农业格局正在向数字化、网络化和智能化的智慧农业模式快速发展[3-4]。因此,加快智能化技术应用是当前农机装备行业发展的重要任务,也是保障中国现代农业健康可持续发展的必要手段[5]。中国是世界上最大的小麦生产国和消费国,2021年小麦播种面积2 356.8万hm2,总产量13 694.6万t,小麦耕种收机械化率达到97%以上[6]。在农业农村现代化建设和乡村振兴战略背景下,要促进农业丰收、农民增收并保障粮食等重要农产品稳产和供给,必须加强智能化技术在农业科技攻关和推广上的应用,推进农业装备转型升级,提高农机装备水平[7]。将智能化技术应用在小麦机械化收获中,可以提高小麦品质和作业效率,降低收获损失,是小麦生产的重要环节,也是小麦产业高质量发展的关键[8-9]。为此,本文以智能化技术在小麦联合收割机上的应用现状为基础,重点阐述了割台智能调控、喂入量检测、脱粒分离与清选智能调控、损失率在线检测、智能测产、故障诊断、无人驾驶和自动导航等技术原理,分析了中国小麦收获智能化技术的应用前景与发展方向,为进一步促进智能化技术在小麦联合收割机上的应用及发展提供依据和参考。

1 小麦收获智能化技术应用现状

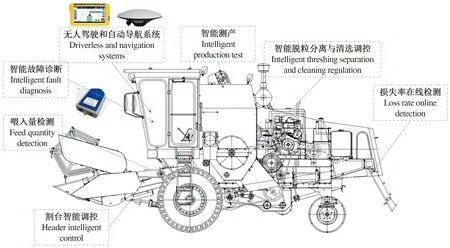

小麦成熟期一般可分为乳熟、蜡熟和完熟3个阶段。小麦蜡熟期时,籽粒含水率在25%左右,是机械化收获的最佳时期[10]。联合收割机是小麦机械化收获的装备,可一次性完成切割、喂入、输送、脱粒、清选与集粮等多项作业工序。小麦收获智能化是指通过获取小麦种植面积、产量和收获期信息以进行智能化生产调度、运维管理和状态监控,包括在小麦联合收割机上通过传感器技术在线实时检测收获作业时籽粒含水率、收获损失率、产量和机器工况等,并对小麦联合收割机割台、喂入、脱粒和清选等装置作业参数进行智能调控。小麦收获智能化关键技术主要包括割台智能调控、喂入量检测、脱粒分离与清选智能调控、损失率在线检测、智能测产、智能故障诊断、无人驾驶和自动导航等,如图1所示。

图1 小麦收获智能化关键技术Fig.1 Intelligent key technology in the process of wheat harvest

1.1 割台智能调控技术

割台是小麦联合收割机的重要组成部分,主要包括切割器、螺旋搅龙、拨禾轮和割台液压缸等工作部件。中国自主研发的小麦联合收割机割台工作参数尚不能完全实现自动调控,需要依靠驾驶员手动调节的实践经验来适应不平整地块收割,因此对驾驶技术要求较高。合理调节拨禾轮的位置和转速、螺旋叶片和割台底板的间隙以及割茬高度等作业参数,对减少割台损失并提高作业效率和运行性能有重要影响。为实现割台调控操作的舒适性和稳定性,国外多采用先进的控制技术,将拨禾轮高度与割台高度的调节功能集成于多功能手柄上,便于驾驶员操控;或采用仿形割台对小麦割茬高度和喂入量进行自动调控,通过显示屏监控防止过载堵塞现象的出现,保证割台处于稳定的作业状态[11]。在国内,陈进等[12]设计了割台参数按键调节装置,将过去机器上多杆手工操纵置换为按键操作。这种设计不仅使操控简单快捷,并且提高了调节精度。伟利国等[13]设计了割台地面仿形控制系统,借助角度传感器获取地面仿形机构浮动情况并反馈给控制系统,实现割台高度的自动调节,从而更好地收获复杂地形的小麦。程睿等[14]在割台上设计安装高精度角度传感器,并采用液压元件驱动液压油缸的方式调整割台与地面倾角,实现了割台随地面起伏自动调节的效果。李青龙等[15]设计了传感器式电液控制割台仿形装置,具有系统响应速度快、稳定性可靠以及仿形精度高等优点。龙震寰等[16]提出了基于车身倾角和割台倾角的割台高度间接测量方法,建立了相关的数学模型,并在此基础上研制了自适应调节系统。庄肖波等[17]提出了基于鲁棒反馈线性化的割台高度控制策略,该方法可以使割台跟随地面起伏自动进行俯仰角度的控制调节。LIU等[18]开发了基于视频的割台高度智能控制预测系统。张聪[19]采用超声波阵列传感器与机械仿形机构结合的割台高度测量方案,实现了控制器局域网络(controller area network,CAN)总线通信、脉冲宽度调制(pulse width modulation,PWM)驱动电磁阀、自动控制手动控制切换和割台高度闭环控制等功能。从上述研究来看,目前国内研究主要围绕小麦联合收割机割台的机械式地面仿形控制中调节稳定性差、调节精度低以及调节过程繁琐等问题,通过角度传感器对割台参数的集成化控制以及部分参数的自动化调节来弥补相关缺陷,从而提升小麦联合收割机整体作业性能。

1.2 喂入量检测技术

喂入量是影响小麦联合收割机整体作业性能的重要参数。只有将喂入量稳定在一定范围内,各工作部件才能达到最佳的工作效能[20]。喂入量是单位时间内通过联合收割机机体物料的质量,过高或过低都会增加小麦籽粒损失量[21]。国外在联合收割机喂入量实时在线检测方面的研究已相对成熟。美国约翰迪尔(John Deere)公司、美国凯斯纽荷兰(Case New Holland)公司、美国爱科(AGCO)公司以及德国克拉斯(CLAAS)公司等国外知名农机企业生产的大型小麦联合收割机上都装有喂入量实时在线检测系统,有效提高了工作效率,极大降低了故障率。在国内,张振乾等[22]设计了基于割台传动轴扭矩的喂入量监控系统,能够在一定程度上满足联合收割机喂入量监控的实际需要。刘元元等[23]根据螺旋输送器功率与喂入量的关系,找到了以检测割台螺旋输送器功耗来预测喂入量的方法。孙意凡等[24]对不同喂入量检测方法的精度进行了检测,发现割台主动轴功率和倾斜输送器功率2种检测方法的平均相对误差分别为19.6%和16.1%,基本满足田间应用需求。上述研究重点围绕喂入量波动较大、整机作业效率不易检测控制等问题,通过对小麦联合收割机喂入量进行实时在线检测,从而有效降低收获损失率、提高整机作业效率并减小机器故障率。

1.3 脱粒分离与清选系统智能调控技术

脱粒分离与清选是小麦联合收割机获得干净饱满籽粒的重要环节。脱粒分离系统直接影响着收获作业时籽粒损失率和破碎率。清选系统决定了粮食含杂率,其性能优劣是衡量收获作业质量与效率的重要参数和性能指标[25-26]。

1.3.1 脱粒分离系统 通过人工机械操作来实时改变脱粒滚筒的转速和凹板筛的间隙并使脱分效果始终保持在最佳状态,这在实际应用中不容易实现,而智能控制技术能够满足这一要求。搭载脱粒分离装置的智能控制系统可实现滚筒转速和脱粒间隙等参数的自动化调节,以适应小麦联合收割机整体作业性能。

针对脱粒分离系统机械调节精度低、稳定性差以及自适应能力低等问题,美国John Deere公司的S系列小麦联合收割机搭载了智能控制系统ICA2,可以根据不同小麦喂入量实时调整脱粒滚筒转速、凹板间隙和导向叶片角度,使得小麦在脱粒滚筒中得到充分脱粒分离[27]。New Holland公司的CR系列小麦联合收割机装备有IntelliSenseTM智能控制系统,可以控制双脱粒滚筒转速、导向板角度和上下筛的开孔度等工作参数以达到最佳的脱粒效果[28]。AGCO公司MF ACTIVAS系列机型装配有TechTouch2智能控制系统,驾驶员在驾驶室可以方便控制脱粒相关参数,如脱粒滚筒转速和脱粒凹板的前后间隙等[29]。国内对脱粒分离智能控制装置也进行了研究。王建鹏等[30]设计了多滚筒分离凹板间隙自动调节机构,使小麦联合收割机能够根据喂入量的变化自动控制凹板间隙的大小。李耀明等[31]设计了适用于多滚筒机型的脱粒滚筒负荷监控和凹板间隙调节装置,有效解决了小麦联合收割机在工作中由于喂入量波动引起的工作性能不稳定以及脱粒滚筒堵塞等问题。李文斌等[32]借助数据库和三维软件等工具构建了小麦联合收割机脱粒装置智能化设计平台,为其智能化研究提供了帮助。为提高滚筒转速的调整效率,李鑫等[33]提出了基于全新神经网络的控制方法,有效解决了小麦联合收割机的双滚筒配置问题。邢高勇等[34]仿真试验验证了自主设计的脱粒滚筒转速-期望作业速度模糊控制器与模糊比例积分微分(proportional-integral-derivative,PID)作业速度智能调控算法,以脱粒滚筒转速变化控制作业速度,使喂入量保持在额定范围内,有效解决了堵塞问题,提高了作业效率。

1.3.2 清选系统 清选系统是小麦联合收割机的重要组成部分,清选的目的是在最小损失情况下获得最洁净的小麦籽粒[35-36]。研发具有智能控制系统的清选装置可有效降低清选损失率并提高整机工作性能。李青林等[37]构建了小麦联合收割机清选装置智能设计与优化系统,效果较好。XIAO等[38]建立了小麦联合收割机的智能控制模型,开发了网络智能控制系统以提升清选性能。李伟[39]提出了清选系统增量式模糊控制算法,验证了基于无人机图像的智能模糊控制方法的清选性能优于人工经验控制方法。WU等[40]提出的小麦损失率传感器提供了控制调节清选筛的开孔程度和风机转速等执行机构的反馈参数,使小麦联合收割机的智能清选成为可能。目前,国外对清选系统的智能技术研究已相对成熟,不仅已经应用在小麦联合收割机上,而且清选效果较佳,清选损失率较低。对于国内的小麦联合收割机清选装置而言,相关设备虽然基本能够满足清选含杂率的要求,但清选损失率偏高[41]。

1.4 损失率在线检测技术

研究表明,小麦收获损失率平均值为4.7%,而机收损失是产生小麦收获损失的重要环节之一,这与农机装备技术水平、收割时机、品种特性和收获作业操作水平等因素密切相关[42-43]。针对该问题,国内外均加强了对小麦联合收割机损失检测传感器的研究。国外农机企业将检测传感器安装在小麦联合收割机上来实时检测小麦籽粒的损失情况[44-45]。在国内,张光跃等[46]利用压电陶瓷传感器实现了小麦联合收割机工作过程中小麦籽粒损失情况的实时监控。高建民等[47]基于超声悬浮方法探索了小麦联合收割机的清选损失检测装置。聂鑫[48]开发了小麦联合收割机收获损失在线检测软件和系统,以聚偏二氟乙烯膜(polyvinylidene fluoride,PVDF)压电薄膜损失传感器及双层硬件电路为基础,开展了损失检测可视化人机交互平台及数据可视化面板的研发。辛博等[49]发明了基于图像处理的小麦收割清选损失实时在线检测方法。梁振伟[50]在纵轴流小麦联合收割机清选装置结构优化中,研制了具有参数设定、显示、故障报警、数据存储与回放、自动控制、通讯和急停等功能的多风道清选装置作业状态检测与控制系统,有效降低了小麦籽粒清选损失。耿端阳等[51]发明了小麦联合收割机籽粒损失检测方法和系统,通过在逐稿器首和尾安装PVDF压电薄膜传感器,记录2个位置的籽粒含量并代入检测模型来确定籽粒的损失。上述研究表明,通过小麦联合收割机作业时损失量的实时在线检测,进而及时调整脱粒装置、清选装置的工作参数,可有效降低小麦机收的损失率。

1.5 智能测产技术

传统的粮食作物产量一般通过人工抽样估产以及装车或装袋称质量等方法进行检测,这类方法劳动强度大且效率低[52]。也有借助生长条件模型或遥感技术来估测粮食作物产量,但这类方法测量误差较大[53]。国外对测产技术的研究较早,先后提出了谷仓称质量方式、去杆提前称质量方法、三角结构测产系统以及光电传感器测产仪,这些先进的智能测产技术可以快速、便捷以及精准地测出粮食产量[54]。不少小麦联合收割机上配备了智能测产系统,采用称质量补偿技术提高了系统的测量精度,能够准确测出区域产量并绘制出产量图[55]。在国内,马鑫等[56]设计开发了CAN总线架构的测产系统,能够完成对产量数据采集、显示及存储等功能。陈旭等[57]设计了基于物位传感器和STM32处理器的产量实时检测系统,可以实时显示小麦联合收割机在田间作业时小麦的收获质量数据。杨刚等[58]设计了基于线结构光源和机器视觉的小麦测产系统,其测产系统的结构组成及安装如图2所示。与已广泛采用在输粮装置的测量方法相比,这种刮板式测产精度受到刮板上小麦厚度的影响较大。付兴兰等[59]研发了基于光电漫反射原理的小麦产量计量系统,可以将产量信息实时显示在终端上。谭昌伟等[60]发明了基于超像素分割的小麦麦穗智能计数系统及方法,能够简单、快捷并准确实现麦穗的计数和统计,便于小麦产量的估测。耿端阳等[61]研制了基于小麦流压力原理的车载小麦产量在线检测系统,有效提高了小麦收获作业过程中产量在线检测的精度。杨春华等[62]在变权分层激活扩散的产量预测误差剔除模型基础上,使用单片机设计了小麦联合收割机测产系统,可以测出当前的收获面积及总体产量。李新成等[63]利用小麦产量智能检测网络系统平台,基于双板差分冲量式流量传感器开发了车载测产系统,为实现测产系统商品化打下了基础。赵晨[64]研发了基于螺旋升运原理的小麦产量传感器,并采用嵌入式处理器对产量信息进行实时监控,满足了低功耗和高测量精度的使用要求。针对传统测产方式费时、费力以及精度低等问题,国内在小麦测产系统进行了大量研究,但与国外相比,技术先进性和检测精度稳定性等问题导致国内小麦测产系统离产品市场化还存在一定差距。

注:1.工业相机;2.线结构光发生器;3.接近开关;4.链轮;5.链条;6.升运器;7.小麦;8.线结构光发生器安装位置;9.刮板;10.相机和线结构光发生器。Note:1.Industrial camera;2.Linear structured light generator;3.Proximity switch;4.Chain wheel;5.Chain;6.Elevator;7.Wheat;8.Installing position of linear structured light generator;9.Scrapper;10.Camera and structured light generator.图2 小麦联合收割机测产系统Fig.2 The production test system of wheat combine harvester

1.6 智能故障诊断技术

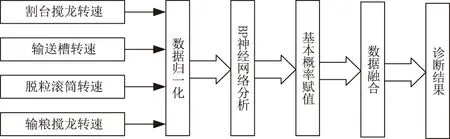

随着小麦联合收割机向大功率和大喂入量方向发展,较大机型使操作难度加大,对驾驶员技术水平要求更高。因此,配备关键工作部件智能故障诊断系统可以有效降低机器的故障率并提高整机作业的稳定性。国外在智能故障诊断技术上起步较快并有相应的故障诊断系统。英国Massey Ferguson公司将自主研发的农田之星系统配备在小麦联合收割机上,降低了机器故障率并实现机器故障自动报警,使作业效率明显提升[65]。美国ALMACO公司将先进的物联网技术和传感器技术应用在小麦联合收割机监控系统中,可以精准定位各个工作部件的运行情况,在出现机器故障时通过显示器面板给予驾驶员提示,并可与远程调度站协同完成故障排除[66]。在国内,杨俊凯等[67]提出了小麦联合收割机机械系统故障诊断方法,即首先对故障现象矢量进行判别分析,再通过系统聚类分析对原始故障现象进行分类,最后用距离判别法确定新加入故障现象类别归属并将结果反馈到数据库,从而实现系统实时诊断经验的自学习。徐凯[68]研发了基于反向传播算法(backpropagation algorithm,BP)神经网络与Dempster/Shafer(D-S)证据理论相结合的小麦联合收割机堵塞故障诊断与报警系统,该系统将割台搅龙转速、输送槽转速、脱粒滚筒转速和输粮搅龙转速中4类工况信号通过BP神经网络分析,将输出结果作为辨识工况的基本概率赋值,再利用Dumpster合成规则进行数据融合,根据诊断规则判断联合收割机的工况,其诊断模型如图3所示。龚洪浪[69]提出了基于人机协同技术的故障诊断系统,可实现对机械故障以及预防突发性障碍的检测和预警。随着人工智能技术的应用,基于深度学习的联合收割机故障预警技术也随之出现[70]。这表明对联合收割机故障诊断检测方法与报警系统的研究也越来越重要。

图3 联合收割机堵塞故障诊断模型Fig.3 The blockage fault diagnosis model of the combine harvester

1.7 无人驾驶和自动导航技术

随着物联网技术的高速发展和全球导航卫星系统(Global Navigation Satellite System,GNSS)的建立,如美国的全球定位系统(Global Positioning System,GPS)、欧盟伽利略定位系统(Galileo Positioning System,Galileo)、俄罗斯格洛纳斯卫星导航系统(Global Navigation Satellite System,GLONASS)、中国北斗卫星导航系统(Beidou Navigation Satellite System,BDS)等为农业机械实现田间无人作业提供了支持。国外包括美国天宝(Trimble)公司、日本拓普康(Topcon)公司、加拿大半球(Heimisphere)公司及瑞士徕卡(Leica)等在内的企业提供了基于GNSS的卫星导航接收机来实现农业机械无人驾驶作业[71-73]。此外,国外小麦联合收割机上配备有自动导航系统,可以实现高精度无人驾驶收获作业。美国John Deere公司的代表机型为70系列单轴流脱粒分离系统(single tine separation,STS)联合收割机,配备有高精度导航系统,其作业精度可达0.33 m。同时,在装载了GPS及GNSS的小麦联合收割机上,导航作业横向和方位角误差的均方根误差可分别达到0.04 m和2.6°[74-75]。中国开发的农机自动导航控制决策方法与软件系统,由可编程逻辑控制器(programmable logic controller,PLC)模糊控制实现农机作业路径控制,兼顾了系统成本和作业效率[76-77]。赵腾等[78]和伟利国等[79]采用激光扫描仪识别小麦收获边界线的相对位置信息,从而实现农作物自动化收割作业,保证小麦联合收割机满幅作业,避免漏割。丁幼春等[80]采用视觉导航路径跟踪控制算法优化了轮式小麦联合收割机导航控制系统,在保证收获作业质量条件下,收获边界识别准确率明显提升。无人驾驶和自动导航技术需要依靠全球导航卫星系统和卫星导航接收机来实现,GNSS为小麦联合收割机无人驾驶、路径追踪、精准定位和自动导航技术提供了有力支撑,是实现精准农业的基础。

2 小麦收获智能化技术发展分析

无人化农场技术的探索与应用,进一步凸显了智能农业装备技术在智慧农业中的关键作用[5]。以智能化的农业装备取代人力劳动成为中国未来农业的发展趋势。在小麦收获期,运用遥感技术开展小麦成熟期预测,制定收割顺序,在此基础上进行小麦联合收割机资源匹配与调度,可以避免同一种植区域内相邻地块因小麦成熟期不一致造成的收割质量下降问题。同时,这样还可以根据收割顺序调度区域内农机资源,发挥信息化技术优势。在作业过程中,通过先进农业传感器实时检测小麦联合收割机的喂入量、损失率、产量和速度等作业参数可以实现收获作业自主调控,同时借助信息感知和卫星导航系统可以实现小麦联合收割机田间自动驾驶及机群协同作业,从而提高收获效率,减少收获损失,促进小麦收获智能化[42]。

2.1 小麦成熟期预测与农机资源调度

把握小麦蜡熟后的最佳收获时间,可有效提高收获后小麦籽粒品质并降低收获损失。基于遥感数据准确获取小麦收获期成熟度信息,可为小麦联合收割机调度、防灾减灾与抢收提供科学依据[81-82]。利用遥感技术预测受天气影响较大,预测结果具有不确定性,需要进一步提高作物物候观测在空间分辨率和预测的时效性。在分析小麦成熟过程水分与叶绿素动态变化的基础上,获取与作物成熟期更临近的印度遥感卫星数据(Indian Remote Sensing Satellites,IRS)及提高使用数据的空间分辨率[10],或者利用融合多元植被指数预测方法,以卫星遥感技术建立归一化植被指数模型来提高预测结果的准确性,都可为小麦联合收割机跨区流动作业组织调度提供依据[83]。从中国小麦联合收割机跨区作业空间流动规律来看[84],农机资源的匹配调度是复杂的系统工程。随着农机组织作业范围的扩大以及农机数量和类型的变化,传统的人工分配和语音调度已不能适应收获窗口期内小麦生产形势的需求,需要进一步考虑农户满意度、多点协同、订单数量、农田面积和位置坐标等多种因素。基于改进多父辈遗传算法或模糊隶属度的农机资源调度方法的应用,为科学合理调度农机、提高农机作业效率并节约成本投入提供了新的思路[81-82]。

2.2 小麦联合收割机智能化

农业传感器技术的发展为小麦联合收割机装备智能化创造了有利条件,可减轻驾驶员劳动强度,避免人为因素对小麦收获效率和收获质量造成的影响[85-86]。在小麦联合收割机作业过程中,通过先进农业传感器实时检测联合收割机的喂入量、损失率、产量和速度等作业参数,将多个传感器观测信息在一定运算方法下进行分析、综合、支配和使用,以实现收获作业自主调控[87]。

损失率是联合收割机脱分与清选系统控制的作业指标,但在收获作业中,仅凭人工无法进行实时、有效且准确的判断。发展智能化脱分与清选系统控制技术是实现小麦联合收割机高效低损作业的研究重点,可以提升收获效率、降低收获损失并提高籽粒品质,获得最佳作业效果[28]。为此,应以实时获取关键工况参数和作业质量参数为出发点,根据在线检测系统检测到的关键工况参数和作业质量参数信息,实时调整机具前进速度、割台作业参数以及脱分清选系统作业参数等方式,在提升数据运算速度与智能识别精度的条件下,通过作业参数变化造成损失超标时警报提醒并自动控制作业参数,使小麦联合收割机作业损失率始终处于较为理想的作业状态。同时,应该大力发展远程数据监控与管理平台,将收割机的作业参数及一系列数据及时反馈给远程数据平台并记录,以便后期进行查看和分析。

中国现有的传感器多以静态属性的对象或单点测定的方法进行检测,适宜于动态连续性复杂作业环境下的较少,难以满足可靠性、节能和低成本的农业装备市场需求[80]。精准、可靠并实时智能地感知小麦联合收割机动态连续性复杂作业环境下的作业信息,并通过提升流量传感器的测量精度和抗干扰性能准确生成产量分布图,是小麦联合收割机测产系统今后发展的重点。从技术推广应用角度来看,在小麦联合收割机上应用智能测产技术,同时改善传统测产系统远程监控平台的无线传输功能,并在提高收割效率前提下形成完整的物联系统以实现收获信息管理和资源调度,是今后测产技术发展的必然[54,59]。

小麦联合收割机结构复杂,当发生耦合故障以及多故障情况时,常出现作业故障的非线性特征信号难以提取的问题[88-89]。若采取基于堆叠去噪自动编码器(stack denoising auto encoder,SDAE)和BP神经网络融合的小麦联合收割机作业故障检测及诊断的方法,则需要通过优化故障诊断模型,进一步提高故障识别准确率[90]。若借鉴采用LabView开发基于CAN1939总线通信网络的作业在线检测系统,在异常作业工况下实时为驾驶员提供报警信息,则必须进一步降低故障诊断系统自动诊断时间[91]。因此,在提高作业行驶速度和作业质量目标条件下,解决故障检测和诊断准确率,是实现小麦联合收割机智能化和作业参数自动化调整的关键。

2.3 自主作业与多机协同

随着BDS在农业领域的不断拓展,国产自动导航技术迅速更新,农机购置补贴政策更是加速了导航技术产品的应用,中国已全面进入“电动方向盘”时代。卫星导航技术的迅速发展,为小麦联合收割机全天时和全气候条件下的位置导航信息获取打下了坚实基础。目前,搭载卫星导航系统的辅助驾驶是主要的作业方式,但复杂的作业环境和极端天气会造成导航信号不同程度的丢失。农机位置测量和作业路径规划是农机田间无人驾驶自主作业的基础,其研究重点方向是研制低成本、高精度和便捷的无人驾驶系统技术,同时满足复杂作业条件下的准确性、实时性和稳定性的要求。农机无人驾驶导航作业时,经常出现系统上线速度慢、精度不高以及抗干扰能力差的情况[92]。与机器视觉农机位置测量方法相比,GNSS可以获取农机在地理空间的绝对位置,定位精度较高,能够实现农机作业续航能力和作业质量。中国自行研制的BDS将在精准农业技术应用中发挥更大作用。由于农机作业导航系统尚无法进行障碍物探测及避障,田间的树木和电线杆(塔)等静态障碍物需要在农机作业路径规划中考虑。对于不规则多边形农田地块边界路径规划时,在考虑静态障碍物影响情况下,算法处理耗时明显高于不考虑静态障碍物[93]。若对作业路径规划的算法进行优化,比如通过基于指令的障碍物“双弧”和“弧-线-弧”绕行策略,可以实现包括路由、掉头和避障等完整农机无人驾驶的农田作业时的作业面积比和作业路程比等作业效用提升[94-95]。同时,借鉴智慧交通和机器人领域的研究成果,对于人或其他农机活动障碍,可以采用机器视觉识别技术和激光测距技术进行实时规划避障路径使农机主动避障。随着高标准农田的建设和适度规模化经营,构建“收割机-收割机”多机协同以及“收割机-运粮车”主从协同的导航作业系统[96-98],实现小麦收获时多台同种或异种农机的多机协同作业将成为提高作业效率及降低能源消耗的必然趋势[99-100]。

3 展望

1)建立全国统一的农业机械化作业管理系统。信息感知与准确数据分析是小麦智能化收获定量决策与作业服务的基础。由于中国不同区域应用的农机作业信息管理系统复杂多样,要实现数据共享与统一调度,必须建立全国统一的农业机械化作业管理系统。随着标准化农机作业信息管理系统的大面积推广,基于遥感数据准确获取小麦收获期成熟度信息,运用“互联网+”和大数据分析技术,通过车载终端对不同机型、不同时段和不同地域小麦联合收割机的远程作业路径跟踪定位、实时监控和科学调度,以提高农机利用率,降低运营成本。

2)加快先进农业传感器技术研发。参数信息获取是小麦智能化收获技术发展的制约因素。联合收割机作业时,需要通过先进的农业传感器获取行走速度、喂入量、籽粒含水率、产量、损失率和机器工况等参数。同时,采用多传感器信息融合技术以实现对割台、喂入、脱分和清选等工作部件作业参数的自适应调整,从而实现小麦收获精准作业。

3)优化农机自动导航系统。无人农场全程无人化的农业生产和管理模式,大大提高了劳动生产效率,加快了农机无人驾驶自主作业技术的研发应用。自动导航是小麦联合收割机自主作业的基础,优化多信息融合的导航系统以提高小麦联合收割机不间断作业的稳定性,进一步推进小麦收获作业无人驾驶路径规划与自主避障导航决策、联合收获作业集群多机协同等技术研究,以实现小麦联合收割机无人驾驶和自主作业。

4)提高农机装备智能化水平。现代制造业的发展已经为提高农业装备生产智能化打下基础。因此,通过提升智能农业装备制造水平,进一步利用多源信息融合技术、卫星自动导航技术、计算机总线通信技术和人机工程技术对现有农业机械装备进行智能化改造。研发能够适应不同作业环境下的小麦联合收割机,同步实现关键部件智能化控制和远程故障诊断,是未来提高小麦联合收割机收获效率和作业质量的关键所在。