30CrMnSiA 支臂零件裂纹产生原因分析

周武风 ,董 娜 ,戴木海 ,徐周珏 ,李 勇 ,蒋 敏 ,李想军 ,吕 晨

(1.航空工业江西洪都航空工业集团有限责任公司,南昌 330000;2.南昌航空大学 材料科学与工程学院,南昌 330063)

0 引言

30CrMnSiA 作为一种中碳调质类高强度钢在航空零件中被广泛使用,主要应用于弹体、飞机起落架、发动机壳体等结构件中,常在淬火后不同温度回火状态下使用[1-4]。吴子凯等[5]研究了淬火+回火后30CrMnSiA 钢的显微组织以及力学性能,发现随着回火温度的升高,30CrMnSiA 钢组织中的回火索氏体占比不断提高,合金强度下降,伸长率增加,说明不同回火温度会改变材料的组织和性能,且30CrMnSiA 钢在530~550 ℃会产生回火脆性[6]。

在航空航天中,由于结构件组织不合格且在疲劳加载情况下,容易产生裂纹,从而埋下严重的安全隐患。裂纹分为工艺裂纹和使用裂纹,通常起源于零件的应力集中处(刀痕、刮伤、圆角等)或材料缺陷处(折叠、拉痕、组织偏析等),裂纹的扩展及瞬断会产生严重后果[7-9]。李玲等[10]为明确30CrMnSiA 提拉杆断裂失效原因,对其金相组织、非金属夹杂、硬度和冲击韧性进行检测和分析,结果表明,其回火后硬度高于设计要求,金相组织异常及原材料硫化夹杂物过多等原因导致其冲击韧性下降进而发生断裂。文献[11]中也发现类似问题,30CrMnSiA 钢锻件性能不合格的原因主要是P、Sn、As 等杂质元素的偏聚导致晶界脆化,进而引发脆性断裂。顾晓春等[12]对某30CrMnSiA 钢螺栓装配过程中的断裂原因进行分析,结果表明,螺栓断裂方式为韧性断裂,其使用原材料质量合格,螺栓断裂是由装配过程中施加的扭转载荷过大导致螺栓过载而引发的。因此,为避免因装配应力过大导致螺栓扭转断裂,需制定合适的装配工艺,并控制好装配扭力。

支臂作为飞机起落架的重要承力部件,在机加工和热处理后经磁粉探伤检测发现有裂纹产生。本研究通过外观观察、金相组织分析、断口微观观察、力学拉伸试验、硬度检测和化学成分分析,对其支臂零件裂纹产生的原因进行综合分析,提出改进措施,为预防类似零件裂纹产生提供技术依据。

1 故障背景与试验概述

支臂材料为30CrMnSiA 钢,在机加和热处理(淬火+高温回火)后,经无损检验发现大部分零件(由厚度为65 mm 板材数控加工而成)上半段存在裂纹,且裂纹均沿着轴线方向分布。选取3 个典型位置的裂纹故障件(分别命名为1#、2#、3#)进行分析,并取与零件材料同炉批号的原材料进行对比试验分析。

观察故障件的宏观形貌,切取纵向金相试样分析材料金相组织,腐蚀液为3%(体积分数)硝酸溶液;沿裂纹扩展方向打开故障件,对断口形貌进行微观观察,并对原始断口表面做能谱分析;对故障件与原材料退火和调质状态下的试样进行拉伸试验,测试其力学性能。对故障件的金相试样进行硬度检测;检测原材料化学成分。通过以上分析,明确支臂零件产生裂纹的原因,并提出相应改进措施。

2 试验过程与结果

2.1 宏观观察

故障件宏观形貌相似,无损检测出的裂纹位置见图1a、图1b,故障件多处可见沿零件轴线分布的裂纹。零件纵向通过机加形成一条筋条(图1c红色箭头处),筋条R 角处的背面对应着裂纹所在位置。

图1 故障件外观形貌Fig.1 Appearance of faulty parts

2.2 金相分析

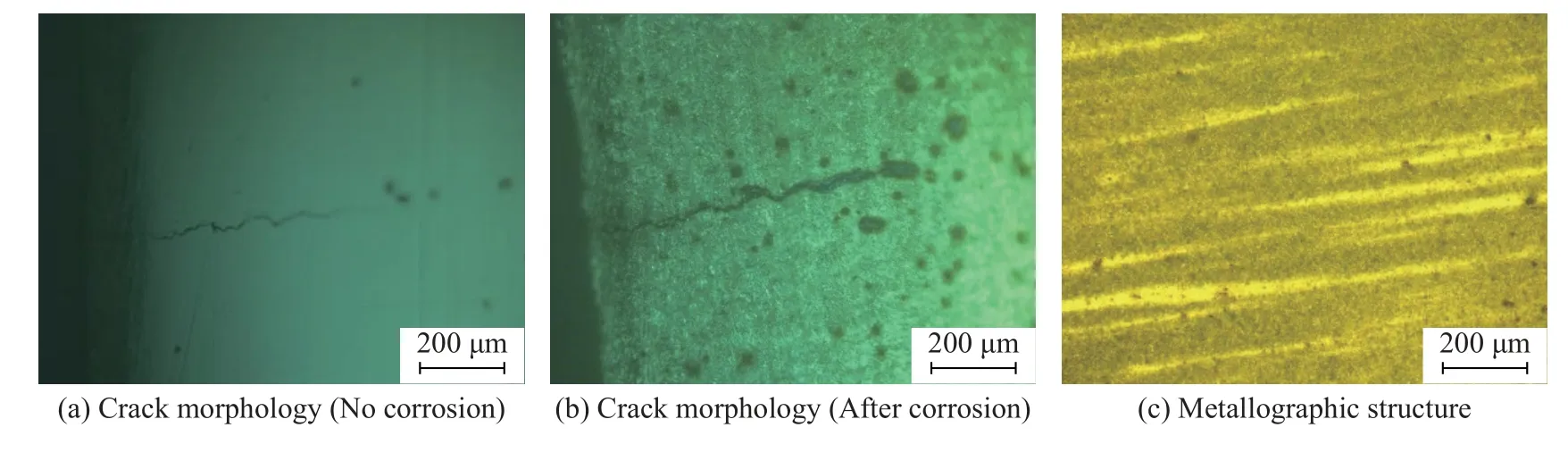

垂直其中一条裂纹切开1#故障件,制取金相试样,在显微镜下观察裂纹形貌。裂纹与零件表面约呈90°,形态细长,裂纹中可见灰色氧化物(图2a、图2b);试样表面金相组织分布不均匀,颜色有明显差异,白亮色的组织呈带状分布(图2c)。

图2 1#故障件微观形貌Fig.2 Micromorphology of 1# faulty parts

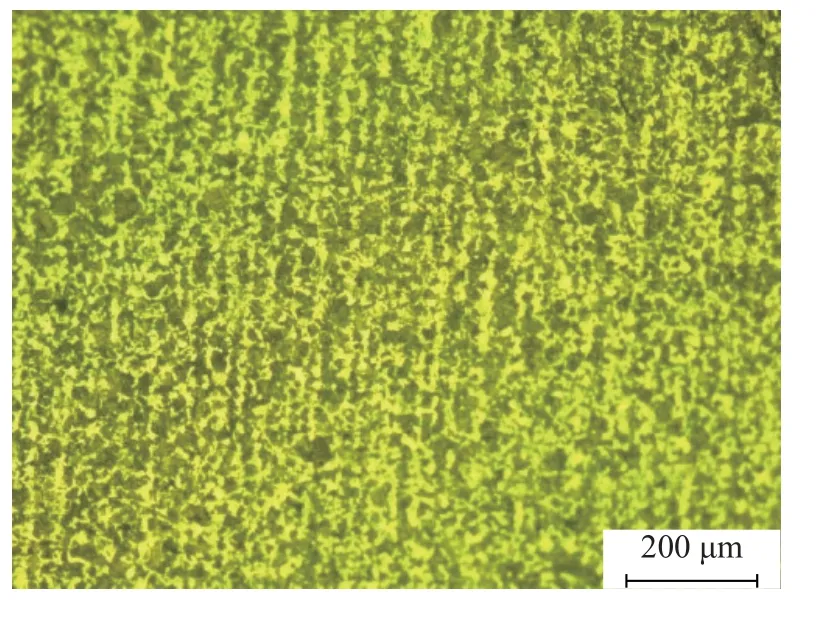

分别在2#、3#故障件上取纵向试样,先进行退火热处理,再进行金相制备与组织观察,结果如图3 所示。金相组织均为铁素体+珠光体,呈带状分布,根据GB/T 13299—1991 进行评定,分别为2.5级、3.0 级带状组织。

图3 故障件带状组织Fig.3 Banded structure of faulty parts

在与零件材料同炉批号的原材料上切取金相试样,其金相组织如图4 所示。原材料金相组织分布不均匀,为铁素体+珠光体组织,呈带状分布,根据GB/T 13299—1991 进行评定,带状组织级别为2.5 级。

图4 原材料金相组织Fig.4 Metallographic structure of raw material

2.3 微观观察和能谱分析

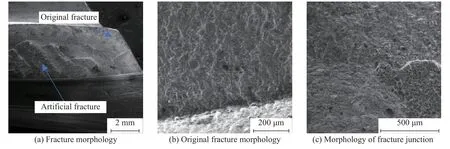

沿裂纹扩展方向打开1#故障件,在扫描电镜下观察断口形貌。可见原始断口区较平坦,人为打开断口区则凹凸不平(图5a);原始断口被氧化物覆盖(图5b);断口呈沿晶+韧窝特征(图5c)。对原始断口表面进行能谱分析,结果见表1,显示O 元素含量较高。这是因为回火过程中,由于淬火裂纹的存在,导致裂纹扩展面上组织发生氧化,氧化物分布在钢中会破坏基体成分和组织连续性,使内部组织产生应力集中,进而加速其裂纹扩展。

表1 断口能谱分析结果(质量分数/%)Table 1 Energy spectrum analysis results of fracture (mass fraction/%)

图5 断口形貌Fig.5 SEM imges of fracture

2.4 力学性能检测

分别在故障件与原材料上截取拉伸试样测试件,在退火和调质两种状态下进行拉伸性能检测,结果如表2 所示。由表2 可知,故障件与原材料退火状态和调质状态的力学性能均符合GJB 2150A—2018 要求。

表2 力学性能检测结果Table 2 Test results of mechanical properties

2.5 硬度测试

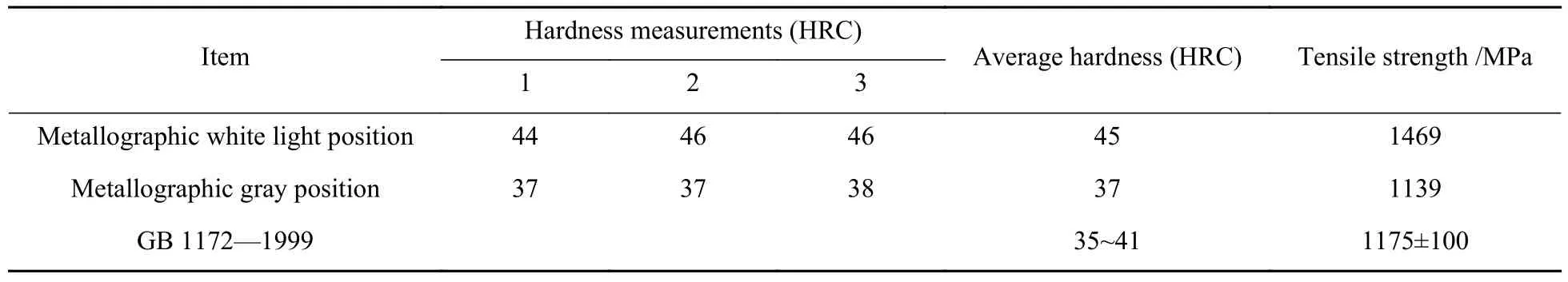

对2#故障件金相试样上不同颜色的区域进行硬度检测(图6),并根据GB/T 1172—1999 进行抗拉强度换算,结果见表3。由表3 可知,金相白亮处的硬度值高于灰暗处,白亮处的硬度值高于GB/T 1172—1999 要求,灰暗处硬度值符合标准要求,说明不同位置处的硬度值、抗拉强度值差异较大,这是材料组织不均匀导致的。故障件和原材料金相组织均呈白亮与灰暗交替分布的相同形貌,说明两者的组织都不均匀。

图6 硬度检测位置Fig.6 Hardness test location

表3 硬度检测结果Table 3 Results of hardness test

3 分析与讨论

从金相组织的检测结果可知金相组织呈现不均匀特征,显微硬度测试结果也表明不同部位的硬度值差异较大。故障件金相组织为沿同一方向分布的带状组织,且裂纹扩展方向与带状组织分布方向一致。该零件材料经退火后,金相组织呈带状分布,带状评级存在差别,为2.5、3.0 级,原材料金相组织也呈带状分布,说明该零件材料的组织不均匀。

在零件截面厚度变化处,因筋条的存在而导致淬火冷速不一致,使得此处存在较大热应力,进而导致裂纹产生。工件受力方式为拉应力垂直作用于裂纹面,裂纹沿作用力方向张开,沿裂纹面扩展,说明其裂纹扩展方式为张开型(Ⅰ型)裂纹扩展,此裂纹扩展方式最容易引起脆性断裂,危害性极大;通过观察工件断口二次电子形貌发现裂纹面主要呈沿晶特征,说明其断裂方式为沿晶断裂,而沿晶断裂多数为脆性断裂,也验证了其裂纹扩展方式为Ⅰ型。

综上所述,该零件原材料的静态力学性能及化学成分合格。但从金相、断口、硬度等分析可推断该零件材料的组织不均匀,易产生较大组织应力。尤其是在零件形状截面厚度变化较大处,由于淬火冷却速率不一致以及组织不均匀性导致淬火后产生裂纹,致使零件失效。

在支臂零件的设计生产中,采用以下两种方式可有效避免淬火裂纹的产生:对原材料30CrMnSiA 钢进行严格把控,可采取相关力学性能测试和微观组织分析确定其组织均匀合格后方可进行支臂零件的加工;优化零件的尺寸设计,降低其截面厚向应变不均性可有效降低淬火热应力,进而得到性能优良的支臂零件。

4 结论

1)故障支臂零件在不同位置出现的裂纹,其形式和性质一致,均为淬火裂纹。

2)零件原材料带状组织分布不均匀,以及零件形状(厚度变化较大)等综合因素导致该零件淬火时容易产生淬火裂纹。