不溶性阳极应用于VCP整板电镀线的可行性研究

付 艺

(珠海方正科技多层电路板有限公司-F7,广东 珠海 519175)

0 前言

随着国内大型高端印制电路板(PCB)工厂的不断建设,越来越多的高线速的垂直连续电镀(Vertical Continuous Plating,VCP)生产线被应用。根据不完全统计,目前主要PCB制造商中VCP线的装机数量已超过500台。并且随着新建厂房空间的不断发展,VCP线的长度越来越长(目前最长超过90 m)(如图1所示),这使得电镀线的阳极维护问题日益突出。为了解决阳极维护保养问题,不溶性阳极开始应用于常规通孔VCP电镀线以替代传统的磷铜阳极。本文基于智能化工厂的流程规划和生产实践,从工艺能力、设备成本、运营成本、电镀品质和生产效率等维度对可溶性阳极和不溶性阳极VCP线进行综合评估,论证不溶性阳极用于VCP整板电镀线的可行性。

图1 高线速的VCP电镀线图

1 不溶性阳极与可溶性阳极VCP线的主要差异

1.1 不溶性阳极与可溶性阳极VCP线的设备差异

目前,常用PCB镀铜不溶性阳极为 MMOs 结构混合金属氧化物钛网(典型如:铱钽氧化物钛网),其免更换保养周期一般可达二至三年,如果配合中性隔离技术,可得到五年以上使用寿命[1]。钛网作为不溶性阳极,工作时阳极反应过程与可溶性阳极(磷铜球)有显著区别,以通常的析氧反应例,其化学反应方程式如下[2]。

可溶性阳极见式(1)。

不溶性阳极见式(2)。

可溶性阳极的阳极反应,是一个简单的金属失去电子发生溶解的化学反应过程;而不溶性阳极的阳极反应,本质上是一个电解水的反应,反应产物是氧气和氢离子。不溶性阳极和可溶性阳极的阳极化学反应区别,可以概括三点:反应产物不同、反应过程不同和反应电势不同。

1.1.1 反应产物不同

不溶性阳极的阳极区不仅没有产生相应的金属离子,还额外生成了氢离子。因此,对于不溶性阳极,在补充铜离子的同时也要消耗多余的氢离子,使整个电镀体系维持平衡,目前最主要的解决方案是使用氧化铜粉。因此,使用钛网阳极,通常需要搭配氧化铜粉添加系统,这是与磷铜阳极体系最大的不同点。

1.1.2 反应过程不同

不溶性阳极的阳极反应是通过钛阳极表面的贵金属氧化物涂层参与的一个电催化反应过程,其基本反应是电解水的阳极反应,最终产物是氧气和氢离子。在此过程中,不仅涂层会导致镀液中的添加剂通过接触造成大量分解,同时反应会产生包括氧原子、羟基自由基等具有强氧化性的中间产物,也会造成添加剂的额外分解。相比可溶性阳极,不溶性阳极会造成额外的添加剂消耗,使PCB镀铜制程运营成本显著上升(专用添加剂除外)。

1.1.3 反应电势不同

不溶性阳极在电镀过程中阳极区发生了电解水反应,这个反应的标准电极电势明是显高于可溶性阳极的。同时,由于钛材电阻率大于铜材的电阻率;而且,一般情况下,使用钛阳极会采用更高的电流密度。这就导致了使用钛阳极时,整个电镀系统的电压会明显高于可溶性阳极。相比于适用于磷铜阳极的电源,针对不溶性阳极的电源需要适当加大电压设计,因而电源的成本也会有相应增加。

由于存在上述阳极化学反应的区别,不溶性阳极VCP电镀线在设备构造方面与可溶性阳极有着较明显的差异,导致了设备成本明显高于传统的磷铜阳极VCP线。以某设备商的单列VCP线为例(下文皆以此为例),铜槽数量为21个,单槽长度为3 m,单槽体积1800 L,生产板标准尺寸622 mm×724 mm,设备差异比较如表1所示。

表1 可溶性和不溶性阳极VCP线的设备差异表

1.2 不溶性阳极与可溶性阳极VCP线的工艺差异

VCP设备使用阴极移动和高速射流的方法,采用固定阳极面积的不溶性阳极可获得更理想的一级和二级电流密度分布,同时采用专用镀铜添加剂改善三级电流密度分布,从而获得均匀的镀铜层[1]。稳定且均匀性较好的镀铜层对于有阻抗控制和精细线路设计的产品的线路加工品质,相较于可溶性阳极的镀铜层有明显改善;同时,由于氧化铜粉的充分溶解而没有阳极泥产生,无需对阳极进行周期性的清洗保养,因而使用不溶性阳极大大节省了阳极维护保养的时间和人力,也就是不溶性阳极VCP线的使用效率明显要高于磷铜阳极VCP线,两者的工艺能力差异对比如表2所示。

表2 可溶性和不溶性阳极VCP线的工艺能力差异表

2 不溶性阳极与可溶性阳极VCP线的运营成本

电镀生产线的运营成本包括人工、水电气、废物处理、设备折旧、设备维护、开缸物料、生产物料消耗、工艺维护(阳极保养、碳处理)和品质成本等各项综合成本。对于可溶性和不溶性阳极VCP线,在相同铜槽数量与规格的前提下,综合运营成本中的人工、水电气、废物处理、主体设备的折旧和维护等成本是一致的;差别之处在于阳极、溶铜槽和电源等设备成本,开缸所需药水和磷铜球成本,生产物料消耗成本,阳极维护成本,工艺维护成本以及品质成本。在电镀添加剂方面,使用国内B品牌的不溶性阳极VCP线专用配方的添加剂,其消耗量稳定且与可溶性阳极基本一致,并且添加剂的成本一般按电量计算,因此不溶性阳极的添加剂成本与可溶性阳极一致。

另外,在生产效率方面,不溶性阳极的电流密度在相同板件条件下比可溶性阳极要高10%~20%,即以21个铜槽的VCP线为例,可溶性阳极的平均线速度为1.0 m/min,不溶性阳极的平均线速度为1.1~1.2 m/min,产能提升10%~20%。

2.1 不溶性阳极与可溶性阳极VCP线的运营成本差异

基于表1中设备配置差异和表2中的工艺能力差异数据,核算满产状态下的成本差别项目的单位运营成本(元/m2)如图2和图3所示(说明:设备折旧按10年计算,物料单价参照当前市场价,阳极和电源价格参考设备商报价)。

图2 可溶性阳极VCP线运营成本(差异项目)图

图3 不溶性阳极VCP线运营成本(差异项目)图

从表3、表4所示的各项成本数据可知,可溶性阳极VCP线的差异项目的综合运营成本为49.01元,不溶性阳极VCP线的差异项目的综合运营成本为61.77元/m2,其中两者最大差异项目为物料消耗成本(达到10.5元/m2),是因为不溶性阳极使用氧化铜粉,其铜含量为80%,但是物料单价与磷铜球接近;第二大差异项目为品质改善,采用不溶性阳极预估会带来4.83元/m2的品质改善收益。两种阳极VCP线的综合运营成本差异计算如下。

C不溶性-C可溶性=61.77元/m2-49.01元/m2-4.83元/m2=7.92元/m2

按照PCB平均单价2000元/m2计算,使用不溶性阳极增加的成本占单价的比例为0.4%。

2.2 不溶性阳极应用于VCP整板电镀线的可行性

经核算得知不溶性阳极比可溶性阳极VCP线的综合运营成本高7.92元/m2,差异主要来源于氧化铜粉的物料成本,而设备和维护保养成本所占比例较低。但是相比可溶性阳极,不溶性阳极因维护保养导致的产能损失要小得多,也就是每年因维护保养时间较少而增加了产出11 313 m2/年。对于普通PCB板,工厂可以通过电镀外协代工的方式弥补可溶性阳极VCP线的产能损失,按照电镀代工费100元/m2计算,则每年预计产生外协费用113.13万元,也就是说不溶性阳极VCP线可以减少外协费用113.13万元/年。

对于高端精细线路的PCB板,外协电镀难以满足品质需求,此时不溶性阳极的优势凸显出来。按每年增产11 313 m2、产品合格率90%、拼版利用率80%、成品单价2000元/m2、净利率15%计算,则可增加收益=11 313 m2/年×90%×80%×2000元/m2×15% =244万元/年

基于以上分析,虽然不溶性阳极VCP线的综合运营成本比可溶性阳极高7.92元/m2,但是考虑到不溶性阳极的维护保养时间较少而增加产出,对于高端产品,特别是高附加值PCB所带来的收益,可以对冲增加的运营成本。因此,不溶性阳极应用于VCP整板电镀线,在运营成本方面是可行的。

3 不溶性阳极VCP线的发展趋势预测

目前PCB行业的电镀设备商和药水商对于不溶性阳极应用于VCP电镀线的技术方案和PCB镀铜可靠性皆有研究和论述,本文不再探讨,而从生产实践总结其电镀能力。

3.1 不溶性阳极VCP电镀线的深镀能力

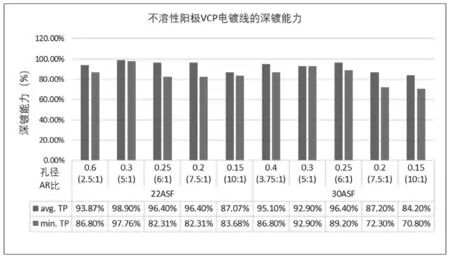

以本公司21铜槽钢带式VCP线为例,阳极为马赫内托氧化铱钛网,搭配国产B品牌828系列不溶性阳极专用添加剂(测试时药水寿命4个月),在1.2 m/min线速下,分别以2.3 ASD(22 ASF)和3.2 ASD(30 ASF)的生产条件进行测试,深镀能力分析结果如图4所示。

图4 不溶性阳极VCP电镀线的深镀能力趋势图

从图4深镀能力趋势图来看,在22 ASF条件下AR10:1,0.15 mm小通孔的最小TP达到83.68%; 而在30 ASF条件下,AR10:1的小孔最小TP也能达到70.8%,可以满足高精密度PCB的电镀需求。并且从该图可以看出,对于AR比(2.5:1)~(10:1)区间,深镀能力波动较小,说明该不溶性阳极电镀体系的深镀能力比较稳定。

3.2 不溶性阳极VCP电镀线的适用性分析

VCP电镀线的设计与传统龙门线不同,其挂板厚度因夹头和传动系统影响而受限,一般挂板能力最大4.5 mm;并且受喷淋系统和添加剂能力限制,深镀能力一般可满足AR≤10:1的PCB电镀。因此,PCB行业在选择VCP电镀线时,需要考虑订单结构即板厚和AR比,与设备能力的匹配性问题。以某公司C客户近半年的通讯PCB板订单为例进行分析[3],板厚≤4.0 mm的面积占比96.45%,AR≤10:1的面积占比74.8%。综合板厚、AR比结构数据和不溶性阳极VCP线的能力数据,不溶性阳极VCP线可以满足该客户约75%的订单,对于另外25%的AR>10:1的订单,可以使用脉冲VCP电镀或传统龙门电镀线生产。

4 总结

(1)由于阳极区的化学反应不同于可溶性阳极,不溶性阳极VCP电镀线在阳极材料、溶铜设备和电源设计等方面与可溶性阳极VCP线不同,因此导致了其在电镀能力、维护保养便利性和生产效率等工艺方面的优势。

(2)通过测算,不溶性阳极VCP线的综合运营成本比可溶性阳极高7.92元/平方米,考虑生产效率的提升所带来的收益,可以对冲高出部分的运营成本,因此,不溶性阳极应用于VCP线是可行的。

(3)基于产品结构调研数据和生产能力数据,不溶性阳极VCP线可以满足约75%的通讯类PCB订单。综合设备能力、成本、效率和环保等各方面因素分析,随着PCB行业的快速发展,不溶性阳极VCP线将会得到更广泛的应用。