抗氧化性能在润滑油状态评价中的作用

杨彦肖,孙聆菱

(河北建投能源科学技术研究院有限公司 ,河北 石家庄 050000)

0 引言

润滑油系统被称为汽轮发电机组的血液系统,油品质量的好坏将直接影响到发电设备的使用寿命和电力生产的安全经济运行。性能状态不佳的油品起不到应有的冷却、润滑作用,有可能会造成机组的卡涩、磨损、轴瓦烧蚀等问题,甚至会造成停机、着火等严重事故。随着发电技术进步,汽轮发电机组向大容量、高参数发展,由最初的5 MW到现在1000 MW机组,油品的质量状态对于机组的安全作用更加凸显。

润滑油在机组运行中不可避免地发生老化,随着运行时间的增长,运行中热、氧、杂质等各种因素的影响以及油品本身的质量原因,油品颜色加深、酸值增大、破乳化度超标、产生油泥等等都是油品劣化表现出来的特征,油品老化劣化的根本是油品不断被氧化的过程。润滑油的抗氧化性能对于油品的状态评价至关重要,若油品的抗氧化性能较差,会严重缩短其使用寿命,使用不久就需要处理或更换。

1 润滑油的氧化机理

润滑油的氧化过程为自由基链式反应,反应过程分为链引发阶段、链发展阶段和链终止三个阶段,氧化过程趋势如图1。运行中的油品在热、光等作用下产生的自由基容易与氧结合生成过氧化物,由于过氧化物不稳定,可以与其他分子反应产生自由基、醇、醛、酮、羧酸等,其中自由基重新参与链式反应,醇、醛等中间产物之间可发生缩合甚至进一步被氧化,最终形成胶质、油泥。由于油品在运行中不断与空气接触,使其不断的被氧化。

图1 润滑油氧化过程一般趋势

(1)链引发阶段——诱导产生大量的自由基

(2)链发展阶段——自由基链不断增长

(3)链终止阶段——自由基自身相互结合或被抗氧剂捕获生成稳定化合物

因此,为了减缓汽轮机油的劣化,延长油品使用寿命,关键是消除产生自由基的因素,添加合适的抗氧剂,中断自由基链反应。

2 润滑油抗氧化性能评价方法

石油产品抵抗空气(氧气)的作用而保持其性质不发生永久性变化的能力叫氧化安定性,国内外对润滑油抗氧化性能的评价方法众多,主要有加抑制剂矿物油氧化安定性测定法(TOST)、旋转氧弹值测定法、仪器测定抗氧剂含量法、强化诱导法也叫高压差示扫描量热仪法(PDSC)、红外光谱PAI测定法、设备模拟试验法。

2.1 加抑制剂氧化安定性测定

GB 11120《涡轮机油》规定新汽轮机润滑油的氧化安定性按GB/T 12581《加抑制剂矿物油氧化安定性测定法》试验进行测定。该方法为300 mL试油+60 mL水在铁-铜催化剂存在下,在95 ℃条件下通氧反应(氧气流量通常为3 L/h),试验连续进行直到试样的酸值达到或超过2.0 mgKOH/g所需要的试验时间就是氧化寿命。GB 11120标准要求氧化总酸值达到2.0 mgKOH/g的时间A级32号油不少于3500 h,A级46号油不少于3000 h,B级32号油不少于2000 h,B级46号油不少于2000 h,低于此标准为不合格。如果试验超过10000 h以后酸值仍然低于2.0 mgKOH/g,结束试验。

由于本试验方法时间长,不适用于油品使用单位和一般机构进行油质氧化性能的测定,通常为油品生产商采取的评定方法,所以在新汽轮机润滑油验收时一般要求油品供应商提供氧化安定性评价结果。

2.2 旋转氧弹值测定

旋转氧弹试验通常仅需要几个小时,最长二十几小时即可完成,可进行快速筛选和诊断,在国内外都被认为是评定油品氧化安定性较为理想的方法。旋转氧弹值越高,油品的抗氧化性能越好。实践证明油品的旋转氧弹值和油品运行时间以及抗氧剂含量等有着密切的关系。

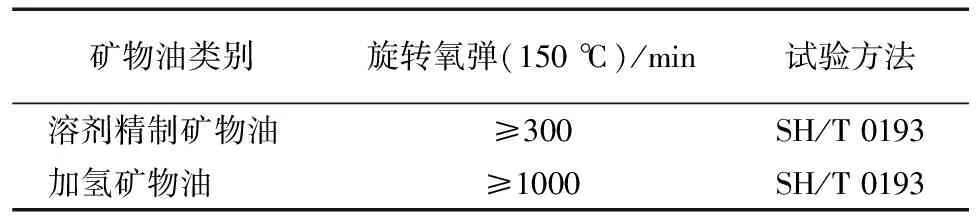

GB/T 14541《电厂用矿物涡轮机油维护管理导则》中规定新油交货除了按GB 11120标准交货时验收外,旋转氧弹值还应按SH/T 0193《润滑油氧化安定性测定法(旋转氧弹法)》检测符合表1的规定。SH/T 0636《L-TSA汽轮机油换油指标》中规定油品的旋转氧弹值若低于60 min,则需要更换新油。

表1 新汽轮机润滑油旋转氧弹质量标准

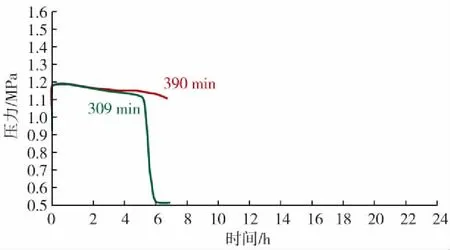

SH/T 0193测试方法概要:将50 g试样、5 mL水和55.6 g铜催化剂线圈放入一个带盖的玻璃称样器内,置于装有压力表的氧弹中,氧弹充入620 kPa压力的氧气,放入规定的恒温油浴中(汽轮机润滑油一般为150 ℃),使其以100 r/min的转速与水平面成30°角轴向旋转,试验达到175 kPa压降所需的时间(min)即为试样的氧化安定性。旋转氧弹值测定的典型曲线如图2所示。

该方法可用于新油的验收,还可结合抗氧剂含量用于评定使用中的汽轮机油的剩余氧化试验寿命。

图2 旋转氧弹值典型曲线

2.3 抗氧剂含量测定

为了增强油品抗氧化性能,延缓油品老化,润滑油中会添加抗氧剂,抗氧剂常见类型为屏蔽酚型和芳胺型两种,生产厂商向油中添加其中一种或复合添加。抗氧剂的作用机理是它能与自动氧化过程中生成的活性自由基(R·)和过氧化物(ROO·)发生反应,进而形成稳定的化合物,从而阻止了氧化过程,当油中的抗氧剂消耗殆尽后,油的氧化进程会大大加快。

在新油采购时需向生产商索要抗氧剂类型和添加量。GB/T 14541中规定运行中的油品抗氧剂含量不低于原始测定值的25%。因抗氧剂含量和旋转氧弹值之间有一定的关联型,可通过测定油中抗氧剂的含量辅助判断油的抗氧化性能。

抗氧剂含量的测定法有液相色谱法、红外光谱法、伏安分析法、分光光度法等。其中分光光度法精确度较差、操作较复杂,目前已较少使用;T501是广泛应用的典型酚型抗氧剂,标准物质易得,液相色谱法检测T501较为成熟,精确度较好,但操作相对复杂;红外光谱法利用抗氧剂在特定波长处有振动吸收峰,根据峰的面积定量测定抗氧剂的含量,对酚型和胺型抗氧剂都能测定,测定仪器较为昂贵;伏安分析法利用电化学技术,根据测定电解池中待测物质溶液电解过程中电压—电流参数的变化来进行定性、定量分析,可测定酚型和胺型抗氧剂含量,缺点是需经常校准,测量精确度有待考证。

2.4 其他方法

高压差示扫描量热仪法(PDSC)通常与RULER(抗氧剂测定)一起用于测试考察油品的剩余寿命;红外光谱(PAI)测定法是测定红外光谱中1650~1820 cm-1区域峰面积增加量,PAI代表着氧化试验中形成的氧化产物羰基化合物的量,是润滑油氧化程度的直接反映;设备模拟试验法是基于TOST法或旋转氧弹试验法以及衍生出的老化试验,测定各种指标的变化及关联来考察油的氧化寿命等,PDSC、PAI往往结合模拟试验法进行研究。

3 基于抗氧化性能的异常润滑油分析

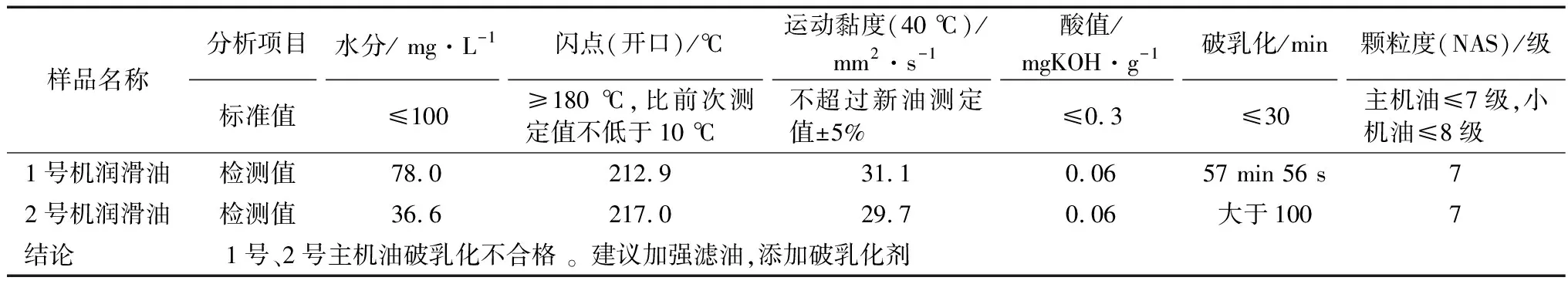

某电厂2台330 MW热电机组,1号机于2020年9月更换某品牌润滑油,之后出现高频率的更换滤芯才能保持洁净度合格的情况;2号机于2021年4月更换新油(与1号机同品牌),为避免出现1号机换油后频繁更换滤芯情况,2号机换油时对系统进行了清理,然后又用清洗油反复冲洗。2021年6月25日季度分析时发现两台机组的破乳化度均超标,数据见表2,且2号机组的乳化物为乳白色黏稠状,24 h后仍没有变化,如图3所示,遂紧急进行脱水滤油处理。

表2 汽轮机油季度分析统计报告

图3 2号机白色黏稠状乳化物

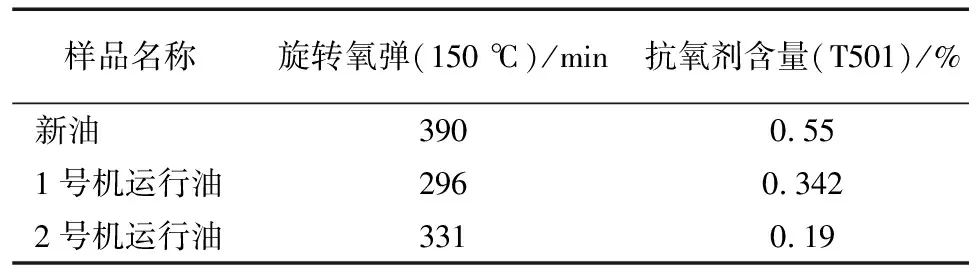

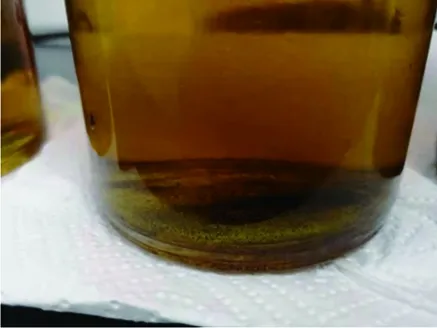

6月26日取运行油样及新油送科研单位检测,发现1号机润滑油样品容器底部出现大量黑色颗粒物质,2号机也有少量黑色杂质,如图4,用0.45 μm微孔滤膜过滤后如图5,经检测黑色物质为有机物,分析为油质的氧化劣化产物。对油品的旋转氧弹值与抗氧剂含量进行检测,结果见表3。

表3 汽轮机油旋转氧弹值及抗氧剂结果

图4 容器底部黑色颗粒物质

图5 过滤后杂质

6月28日跟踪分析发现两台机组的油品颗粒度均超标,均有肉眼可见杂质,1号机油样水分增大超标,检查机组运行并无漏水汽现象,2号机空气释放值超标,结果见表4。

表4 6月28日跟踪检测结果

两台机组更换同一厂家同品牌的新油,运行仅仅几个月时间,尤其2号机才2个月就出现了破乳化度严重不合格、产生大量颗粒杂质、含水量增大等严重劣化问题。原因分析及措施:

(1)根据油质劣化现象和抗氧剂分析,新油含有T501抗氧剂,不确定是否还有其他类型的抗氧剂存在,厂家处于保密状态。两台机组T501抗氧剂有不同程度的消耗,2号机运行时间短但含量较低,结合2号机在有水存在的情况下乳化严重现象,判断油品中有大量起乳化的物质并与抗氧剂等进行了反应,致使油品抗氧化能力下降,油质不断劣化生成沥青质、半油焦质、炭青质则以黑色的固体粉末状的细小微粒悬浮在油中,细小颗粒逐步增多,聚集成大颗粒沉淀析出。

(2)基于旋转氧弹值的分析情况,环烷烃具有良好的抗氧化安定性能,而芳香烃容易氧化缩合生成胶质、沥青质,其含量对氧化安定性影响较大。为了提高氧化安定性,从20世纪90年代开始,国外汽轮机油发展处于第三阶段,普遍采用Ⅱ类或Ⅲ类加氢基础油,而国内也开始使用加氢基础油和进口复合剂提高油的氧化安定性。GB/T 14541规定使用加氢矿物油的新油旋转氧弹值需≥1000 min,该厂新换汽轮机油厂家未提供氧化安定性结果,而旋转氧弹值不符合加氢矿物油的标准,判断该新油的抗氧化能力较弱。可能设备中有少量残余老化物质,新油的加入溶解了老化物质残留,老化物质作为催化剂加速油品的氧化反应,加之新油的抗氧化能力较弱,使得氧化反应很快进入到链发展阶段,油质劣化加剧。

(3)处理措施,针对劣化的油品一是更换抗氧化性能好的新油,成本较高;二是通过再生处理去除油中的自由基,使氧化反应终止,再添加合适的添加剂,增强油的抗氧化性能和其他性能。

4 结论

(1)抗氧化性能是决定润滑油使用寿命的重要因素,国内外对油品抗氧化性能的研究方法众多,但大多基于TOST法、旋转氧弹、抗氧剂测试以及氧化产物模拟试验开展研究,各种方法对油品状态的评价结果基本趋于一致。

(2)通过一起新油在运行短短几个月内出现严重劣化的极端案例分析,体现了油品的抗氧化性能在油品状态评价中的重要作用。